您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-02-16 21:54

电路板调试过程中,会出现“BGA器件外力按压有信号,否则没有信号”的现象,我们称之为“虚焊”。本文通过对这种典型缺陷进行原因分析认为:焊接温度曲线、焊膏量、器件及PCB板焊盘表面情况以及印制板设计等因素对“虚焊”的产生有较大影响。在此基础上提出了相应的控制措施,使得表面组装焊点少缺陷甚至零缺陷,从而保证产品的长期可靠性。

1.前言

BGA,球栅阵列器件,大幅度提高了印制板的组装密度,其应用越来越广泛。常用的几种BGA器件包括PBGA、CBGA、TBGA等。

随着BGA器件的不断发展,目前已经开发并应用的微型BGA有uBGA及CSP,其封装尺寸比芯片尺寸最多大20%,焊球最小为0.3mm,焊球最小间距为0.5mm。

并且目前随着印制板的集成度越来越高,这种芯片级封装器件的应用也会越来越多,再加上BGA焊点的特殊性,其焊点检测只能借助X光来完成, 并且一旦有缺陷,返修会比较麻烦,不仅降低了生成效率,增加了生产成本,还不能保证产品质量,因此给表面组装技术提出更高的要求。

2.BGA焊点“虚焊”原因分析

2.1“虚焊”现象及其X光形貌

在产品调试时会出现“BGA器件外力按压有信号,否则没有信号”的现象。我们认为这是典型的“虚焊”现象,这也是现在业界普遍存在的问题。

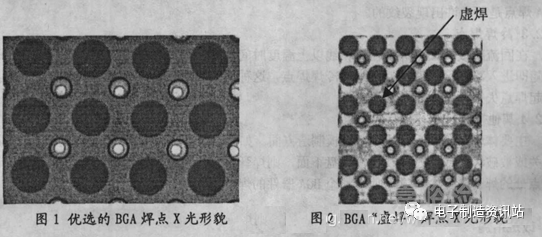

从焊点的形貌方面分析,BGA焊点的接收标准在IPC-A-610D中的定义为:优选的BGA经X光检测,焊点光滑、边界清晰、无空洞,所有焊点的直径、体积、灰度和对比度均一样,位置准确,无偏移或扭转,无焊锡球,如图1所示。

实际经验得出明显的虚焊焊点形状不规则或圆形四周不光滑或焊点尺寸小,如图2所示。

2.2“虚焊”形成的原因分析

对实际生产中出现的问题进行分析,认为形成“虚焊”可能的原因有如下几点。

2.2.1 焊球及焊盘表面氧化

若器件焊球氧化或PCB板焊盘氧化,焊料很难与焊盘之间形成牢固的冶金结合,从而不能提供持续可靠的电气性能,即表现为“虚焊”现象。

2.2.2 焊点裂纹

若BGA焊点在界面处出现裂纹,从而导致机械及电气性能失效,我们也称之为“虚焊”。BGA焊点裂纹主要是因为PCB基板和元器件的基膨胀系数不匹配(FR4的CTE为18ppm/℃,而硅芯片的CTE为2.8ppm/℃),焊点中存在残余应力而导致的。

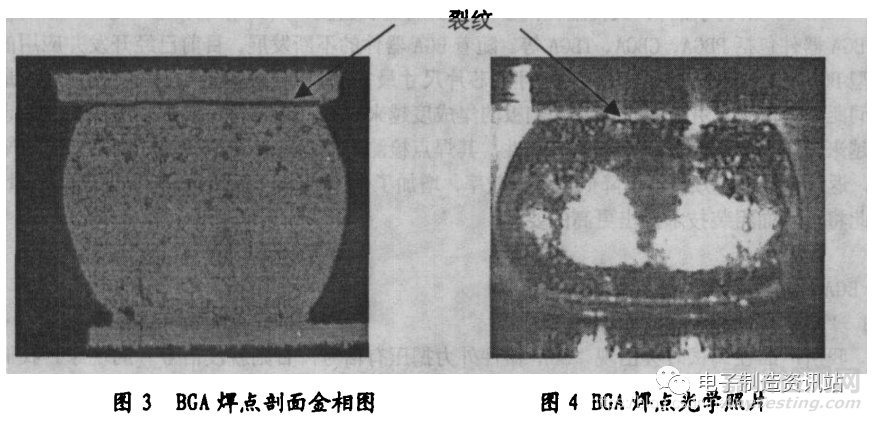

研究表明:BGA焊点(无论是SnPb还是SnAgCu焊点)裂纹绝大多数都是出现在焊球与器件的基板之间,即封装一侧,并且裂纹非常靠近封装一侧的金属间化合物。软件模拟与试验结果是吻合的。个人认为这种结论在一定程度上暴露了器件本身存在的质量问题。如图3、4为BGA焊点的金相分析图及光学检测图,裂纹出现在器件上端。

IPC-A-610D中指出:只要裂纹底部不深入到焊点内部影响电气及力学性能就能判定为合格。但如果焊点中有裂纹,可能暂时不会影响整机的电气性能,但是在高低温循环或冲击的载荷下裂纹进一步扩展使焊点断开,则会导致整机失效。因此在实际生产中,尤其是军品,BGA焊点是不允许出现裂纹的。

2.2.3 冷焊焊点

在回流阶段,如果焊料在液相线以上温度时间过短,焊料与焊球还没有充分融合到一起随即进入冷却区,这样就会出现冷焊焊点,这种焊点表面粗糙,长期可靠性差,很容易引起焊点失效,形成“虚焊”。

2.2.4 其他

主要体现在印制板设计及印制板制造方面。如果BGA焊盘和过孔之间的阻焊焊膜质量不过关或被破坏掉或者过孔设计在焊盘下面,则焊膏在加热时很容易流到过孔里面使得该焊点处的焊膏量变少,进而使得整个BGA器件的焊球不共面,成为“虚焊”的隐患。

3.改进措施

3.1器件的保存及预处理

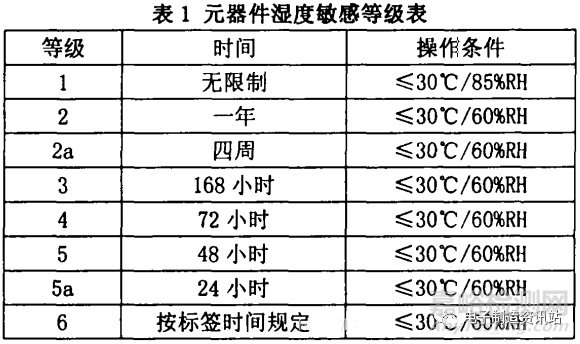

BGA器件是一种高度湿度敏感器件(尤其是PBGA),所以BGA必须在恒温干燥的条件下保存。一般来说,BGA较理想的保存环境为20℃~25摄氏度,湿度为小于10%RH。表中为元器件湿度敏感的等级分类,它表明在装配过程中,一旦密封包装被打开,元器件必须被用于安装、焊接的相应时间。一般来说BGA属于5级以上。

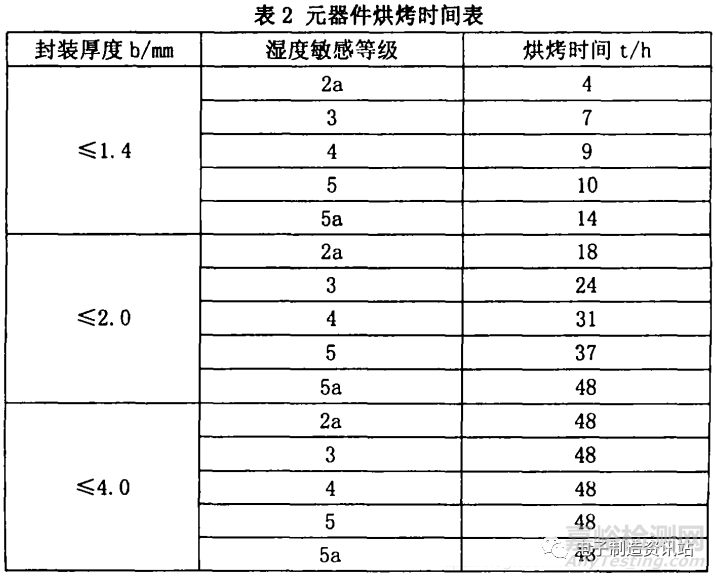

但就我们的生产流程来看,元器件的包装被打开后无法在相应时间内完成安装、焊接。为了元器件具有更好的可焊性及避免吸潮后受高温发生“爆米花”现象,需要对BGA器件进行烘烤。烘烤温度一般为125℃,相对湿度≤60%RH(氮气保护),烘烤时间见下表:

3.2焊膏量

为了得到良好的印刷效果,生产中使用新鲜的焊膏,并且在印刷之前搅拌均匀,印刷位置准确,这些是形成良好焊点的前提条件。同时为了保证BGA焊点的焊接质量及其长期可靠性,焊膏量也是一个重要的影响因素。但是模板厚度及模板开孔大小应满足如下比例要求才能得到良好的脱模效果。

引脚宽度开孔大小/模板厚度≥1.5

开孔面积/侧面积≥0.66

3.3焊接温度曲线

热分对流再焊接温度曲线由预热、保温、回流、冷却四个部分组成。预热区的作用是将印制板预热,保温区的作用是将印制板进一步加热,并且使得焊膏中的助焊剂活化,去除氯化物,使得焊膏能够在焊盘上成分铺展,同时以期使得印制板上所有点的温差最小,回流区焊膏融化,对SMD进行焊接,发生冶金反应,形成可靠连接,冷却区使焊点快速凝固,形成焊点。任何一个温度设定不合理都会导致不良焊点产生。

对于BGA焊点,边缘与中心焊球的温差△T是影响其焊点质量的关键因素。若温差较大,内部焊球得不到充分融化,很容易出现“虚焊”。

因此,在进入回流区之前,应使得△T尽量小,最好在5℃以内,这样才能保证所有焊点同时进入熔断状态;在液相线以上时间合理,不能过长或过短,最好有一个“平顶”,在保证所有焊球△T尽量小的同时使焊球充分熔化,这样才能形成可靠的冶金连接。

冷却速率也是影响焊点质量的一个重要因素。冷却速率过快会形成扰动焊点,使焊点产生裂纹;冷却速率过慢则会使焊点表面粗糙,晶粒粗大,可靠性差。

应根据不同的印制板厚度、组装密度、器件特点分别制定不同的温度曲线。

3.4 汽相焊

对于一些特殊的产品,尤其在军品中,随着集成度的提高,布线密度的增加,印制板层数增多,这种“功能强大”的印制板热容量很大。

此时,热风对流再流焊接显得有点力不从心,因为在同一块印制板上不同的地方的器件温差比较大,会出现过热或过冷的现象。

并且当需要改变温度曲线的时候,热风对流系统需要较长的转换时间才能达到稳定状态。而汽相再流焊则不存在这些问题,它不需要调节温度曲线,印制板的最高温度与所用液体的沸点相当,比较适合大热容量组件的焊接。

3.5 可制造性分析

可借助Valor软件对设计图纸进行可制造性分析,使设计与生产良好衔接,同时又做到工艺优化,使得生产制造更加科学合理化,从而提高良品率。

4.BGA返修

BGA焊点“虚焊”的返修方法有如下两种。

4.1非破坏性返修

针对这种典型的“BG器件外力按压有信号,否则没有信号”现象,我们认为可能是少量的焊点成形不好,有缺陷。因此从器件四周注入助焊剂,然后对其进行重熔。这种方法有时会使上述“虚焊”现象消失,能够满足电气性能的要求。

4.2破坏性返修

通常采用的返修方法即将有“虚焊”的BGA器件加热强行拆下来,然后进行植球或换新的器件进行焊接。

以上两种返修过程一般在BGA返修台完成,但若返修台的加热系统不能进行准确的充分加热的话,则需要采用回流焊炉来完成返修,但付出的代价是整块板上的所有器件再进行一次热冲击,可能会对一些器件造成损坏。总之,返修后不一定能完全保证产品质量。

5.总结

总之,BGA器件比一般的表面贴装器件的焊接工艺复杂,影响焊点质量的因素也较多。本文通过对典型“虚焊”缺陷进行原因分析认为:焊接温度曲线、焊膏量、器件及印制板焊盘表面状况以及印制板设计等因素对“虚焊”的产生有较大影响。

随着电路设计的更加集成化,印制板组装密度将会更高,会使用更多的uBGA及CSP。因此在以后的实际生产中,要从上述提出的改进方法入手,综合考虑各方面因素,严格控制组装工艺,追求零缺陷、无返修的最终目标。

来源:Internet