您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-01-10 22:30

对铸态Mg-14Li合金进行阴极充氢,充氢时间在0~18h,对比分析了充氢前后合金的表面形貌和拉伸性能。结果表明:阴极充氢后,铸态Mg-14Li合金表面发生点蚀,LiCO3腐蚀产物膜发生破坏;随着充氢时间的延长,腐蚀坑深度不断增加,腐蚀产物增多,但充氢后合金中无微裂纹,说明β-Li相的氢脆敏感性较低;随着充氢时间的延长,铸态Mg-14Li合金的屈服强度、抗拉强度和断后伸长率下降,拉伸断口上的韧窝数量减少,解理面增多,合金断裂模式从韧性断裂转变为脆性断裂。

1 试样制备与试验方法

将高纯镁和纯锂原料放入真空熔炼炉的坩埚中,炉内抽真空至100Pa,通氩气作为保护气,采用分步式升温法进行熔炼。熔炼结束后,在真空炉内将熔体浇铸成型,得到Mg-14Li合金铸锭。采用线切割技术,从铸锭上切取尺寸为10mm×10mm×10mm的试样,经240#~5000#砂纸逐级打磨、抛光后,用质量分数10%的硝酸酒精溶液进行腐蚀,采用光学显微镜(OM)观察合金铸态显微组织。

图1 铸态Mg-14Li合金的显微组织

由图1可以看出,铸态Mg-14Li合金中β-Li基体相为等轴晶,其平均晶粒尺寸约为300μm。

采用EG&G恒电位器模型273和传统三电极体系进行阴极充氢试验。将试样置于质量分数3.5%的NaCl溶液中进行恒电流极化(充氢),电流密度为50mA·cm-2,充氢时间分别为0,5,10,15,20,30min。充氢结束后,立即用无水乙醇将试样冲洗干净并在冷风中干燥,使用光学显微镜观察试样表面形貌。另取试样在相同条件下充氢1,3,6,18h,使用光学显微镜和扫描电子显微镜(SEM)观察试样表面和截面形貌。

采用上述阴极充氢试验条件,对尺寸为25mm×4mm×3mm的拉伸试样进行充氢,充氢时间分别为1,3,6,18h。在充氢过程中,试样仅暴露出标距段表面(充氢面积为3.5cm2)。充氢结束后,采用万能试验机对试样进行室温拉伸试验,应变速率为10-3s-1。采用SEM观察拉伸断口形貌。

2 试验结果与讨论

2.1 对表面形貌的影响

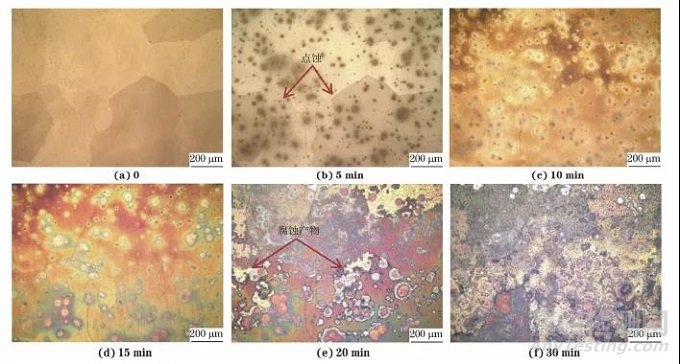

图2 充氢不同时间后铸态Mg-14Li合金的表面形貌

由图2可以看出:充氢5min后,Mg-14Li合金基体β-Li相发生点蚀;随着充氢时间的延长,点蚀坑数量不断增加,相邻点蚀坑逐渐合并形成局部腐蚀坑,充氢20min后腐蚀坑上出现一层腐蚀产物。高锂含量Mg-Li合金表面腐蚀产物膜的外层富含Li2O,其与空气或水溶液中的CO2反应会生成LiCO3。对Mg-14Li合金而言,其表面LiCO3的PBR(即氧化物与形成该氧化物所消耗金属的体积比)介于1和2之间,具有良好的致密性和防护作用,可以抑制合金的腐蚀过程。然而,在阴极充氢条件下,Mg-14Li合金的阳极溶解过程被抑制,并发生了析氢反应,水分子得到电子产生的活性氢原子一部分吸附在合金表面并扩散到基体内部,另一部分则结合成H2从合金表面逸出。合金表面逸出的大量H2会冲击合金表面LiCO3膜层,破坏其腐蚀防护性。LiCO3膜层的破坏更加有利于活性氢原子在合金表面的吸附,加速其向基体内部的扩散。β-Li相是镁溶于锂中形成的固溶体,其固溶的镁原子会与活性氢原子反应生成镁的氢化物MgH2;MgH2遇水会立刻分解为H2和Mg(OH)2,导致β-Li相受损而出现腐蚀坑,Mg(OH)2则覆盖在腐蚀坑表面。

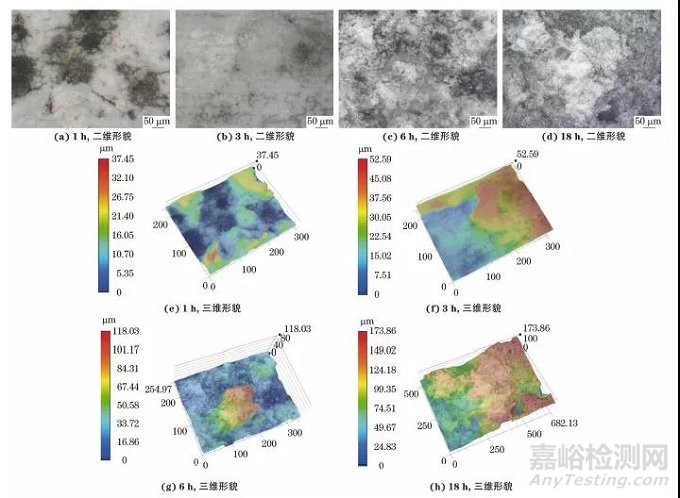

图3 充氢不同时间后铸态Mg-14Li合金的表面二维和三维形貌

图4 充氢不同时间后铸态Mg-14Li合金的截面形貌

由图3和图4可以看出:随着充氢时间的延长,合金表面腐蚀坑连接成片,深度不断增加,腐蚀产物增多;当充氢时间为1h时,基体腐蚀坑最大深度为37.45μm,当充氢时间延长至18h时,基体腐蚀坑最大深度达173.86μm;合金在阴极充氢后并未观察到氢致裂纹,说明β-Li相的氢脆敏感性较低。

室温下,氢在金属基体中以一定的速率进行扩散,随着充氢时间的延长,渗入基体的氢增多。同时,MgH2的分解提供了丰富的氢和多孔Mg(OH)2产物,表面氢空位浓度增加,加速了氢的吸收和向基体内部的渗透。因此,随着充氢时间的延长,合金氢损伤程度加剧。

2.2 对拉伸性能的影响

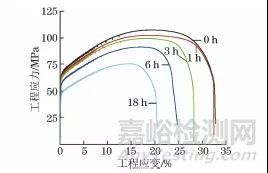

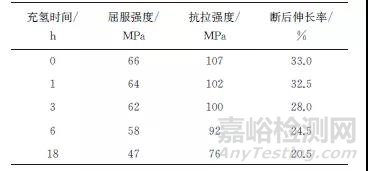

图5 充氢不同时间后铸态Mg-14Li合金的工程应力-应变曲线

表1 充氢不同时间后铸态Mg-14Li合金的拉伸性能

由图5和表1可知:未充氢Mg-14Li合金试样的塑性最好,断后伸长率可达33%;随着充氢时间的延长,试样屈服强度、抗拉强度和断后伸长率均呈下降趋势;当充氢时间为18h时,试样的屈服强度、抗拉强度和断后伸长率较未充氢试样分别下降了29%,29%,38%。阴极充氢后,合金基体表面受损,点蚀促进氢进入基体内部,氢原子在合金晶界和位错等缺陷处积聚,导致材料脆化。同时,在

拉伸过程中腐蚀坑处易产生应力集中,裂纹在此处萌生,导致合金力学性能下降。由于氢原子在镁合金基体内的扩散速率较慢,充氢时间为1h时,只有少量氢进入基体内部,故合金强度和塑性下降幅度较小。随着充氢时间的延长,合金缺陷处积聚的氢原子增多,材料脆性增大;并且充氢时间的延长还伴随着腐蚀坑深度的增加,这就导致合金在拉伸过程中的应力集中程度加剧,力学性能进一步恶化。

2.3 对断口形貌的影响

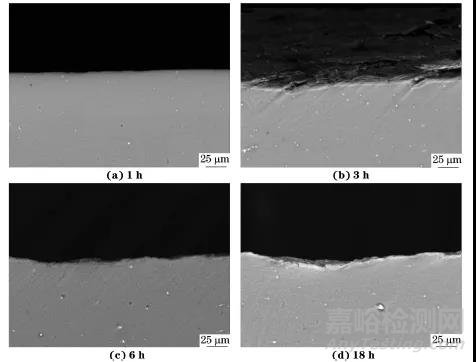

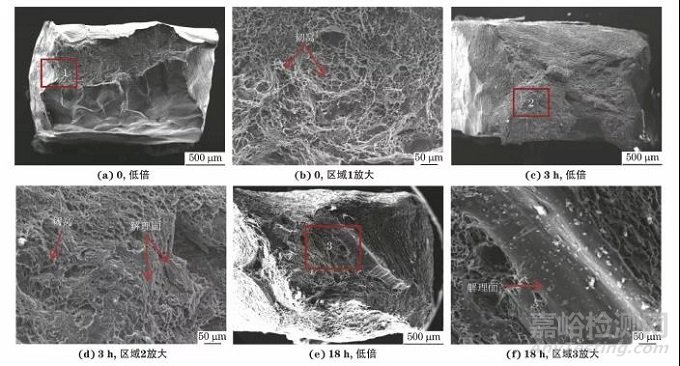

图6 充氢不同时间后铸态Mg-14Li合金的拉伸断口形貌

由图6可以看出:未充氢试样拉伸断口存在明显的颈缩现象,断口中有许多大小均匀的韧窝,且韧窝较深,呈韧性断裂特征;阴极充氢3h后,试样拉伸断口仍存在一定的颈缩现象,说明β-Li相的塑性变形能力较好,但同时可观察到少量解理面,断口开始出现脆性断裂特征;当充氢时间达到18h时,合金断口上出现了几乎贯穿断口表面的大解理平面,断裂模式转变为脆性断裂。

3 结 论

(1) 阴极充氢后,铸态Mg-14Li合金发生点蚀,表面腐蚀产物膜发生破坏;随着充氢时间的延长,点蚀坑合并形成腐蚀坑且腐蚀坑深度不断增加,腐蚀产物增多;充氢后合金中无微裂纹,其基体β-Li相的氢脆敏感性较低。

(2) 未充氢铸态Mg-14Li合金的塑性良好,随着充氢时间的延长,其屈服强度、抗拉强度和断后伸长率均呈下降趋势;当充氢时间为18h时,合金屈服强度、抗拉强度和断后伸长率较未充氢合金分别下降了29%,29%,38%;随着充氢时间的延长,合金拉伸断口上的韧窝数量减少,解理面增多,断裂模式从韧性断裂转变为脆性断裂。

引用本文:

刘俐,许道奎,穆永亮,等.氢对铸态Mg-14Li合金表面形貌和力学性能的影响[J].机械工程材料,2021,45(12):13-18.

Liu L, Xu D K, Mu Y L, et al. Effect of Hydrogen on Surface Morphology and Mechanical Properties of As-cast Mg-14Li Alloy, 2021, 45(12): 13-18.

来源:机械工程材料