您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-05-29 14:28

纤维,尤其是高性能纤维,在体育器械、防护装甲和航空航天等方面应用非常广。通过不同的成型工艺,在纤维拉伸过程中就形成了高度取向的分层结构,从而赋予这些纤维高的强度和刚度。

说到纤维的复杂结构,可以用三个尺度来衡量:①纳米纤维,其直径为10-50 nm;②纳米纤维束,直径100-500 nm;③全纤维,直径10μm。

虽然我们研究和使用纤维的历史非常悠久,但不得不承认的是,没有哪一个人工合成的纤维达到了理论强度。

纤维是怎么失效的?

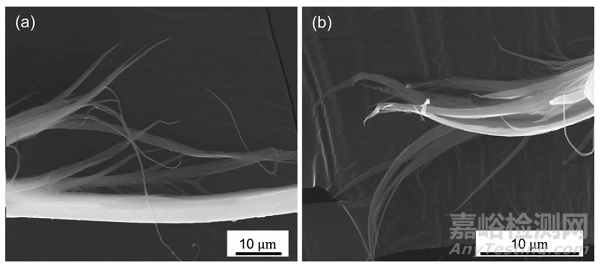

图1. PPTA(a)和UHMWPE纤维(b)的拉伸断裂表面沿着纤维束界面发生了原纤化。

对断裂的纤维进行分析后发现存在广泛的原纤化现象,虽然纳米纤维的直径只有10 nm,但图1中的原纤化却宽得多,这表明纤维失效与纤维束尺度上的现象有关系。

成果介绍

内布拉斯加大学林肯分校的Dzenis教授课题组与美国陆军实验室合作,采用聚焦离子束(FIB)铣削和纳米压痕技术研究了PPTA和UHMWPE纤维的失效机理。对UHMWPE纤维在三种不同尺度下的分离能进行分析后,发现不同尺度下纤维的分离能符合幂律关系,随着纤维尺度的增加,分离能逐渐提高。从微观角度出发,研究者认为正是由于纤维束之间的横向桥接的增加导致随着纤维尺度的增加,分离能的提高,而这种横向桥接的多少和大小对纤维的失效起到了决定性作用。这一研究不仅解释了纤维的失效机理,还为多尺度纤维模型的建立、高性能纤维的失效分析提供了实验支持,为开发高性能纤维提供了可能性。

纤维失效样品的制备和表征

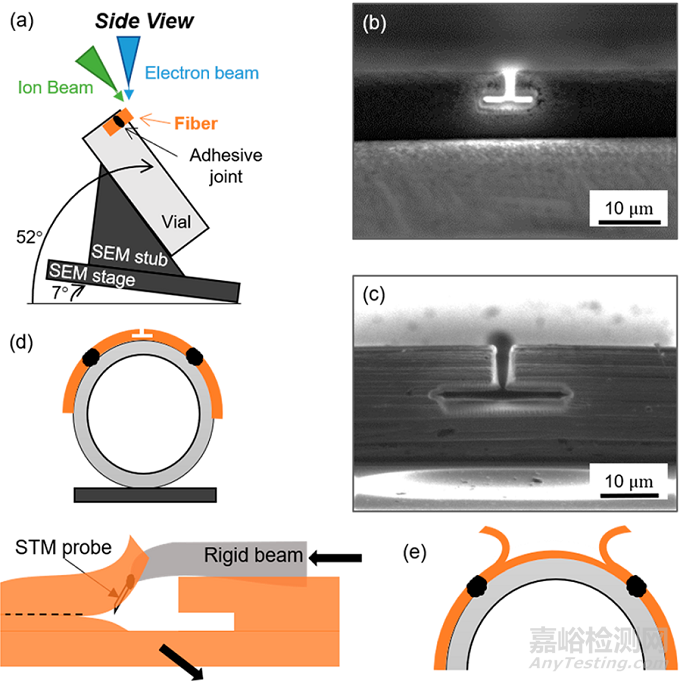

图2. 采用FIB制备缺口样品示意图。(a)离子铣削的纤维定位示意图;(b)铣削成功的PPTA和(c)UHMWPE纤维T形缺口的FIB图像;(d)剥离过程示意图;(e)用于纳米压痕实验的样品示意图。

研究者针对两种纤维进行研究:PPTA(凯夫拉KM2,600旦)和UHMWPE(迪尼玛SK76,1350旦)。为了制备测试样品,研究者将单根纤维放置在直径1厘米的玻璃小瓶的表面上,将两滴粘合剂滴在纤维上,相距约5毫米以固定纤维。在粘合剂固化后,在纤维外部喷涂30 nm的Au-Pd涂层,以防止在开槽过程中产生带电效应。将纤维固定到45°的SEM台上,然后倾斜7°,并与FIB垂直。随后使用Ga+离子(FEI Nano V600双光束)在纤维的上半部分铣入倒置的T形槽口,这样的结构有利于进行样品表面剥离。

在制备好样品后,将玻璃小瓶放在光学显微镜载物台上,将扫描隧道显微镜(STM)的探针切断,探针边缘形成一个长的锥形,正好适合插入T形槽口的侧面。通过调节载物台,将STM探针小心地插入槽口内,同时剥离纤维,这个操作要十分小心,以防止STM探针破坏产生的纤维内表面。

纳米压痕实验

图3. UHMWPE(正方形)和PPTA(菱形)纤维的归一化压痕能随着压入深度的变化。(a)单个压痕结果;(b)重复压痕实验计算的能量差。

研究者采用纳米压痕实验进行研究了纤维的硬度、模量和最大载荷等力学指标。发现在每个压痕深度,PPTA的归一化压痕能约为UHMWPE的两倍。

在压痕过程中,可能同时存在几种能量耗散机制:能量可以沿着纤维束界面的断裂而耗散,也可以因为探针尖端与样品的摩擦而耗散,因此可以分析同一位置重复压痕的结果来计算压痕过程中耗散的总能量,发现PPTA在每个压痕深度吸收的总能量也是UHMWPE的两倍。这说明与UHMWPE纤维相比,分离PPTA纤维中的原纤维束需要消耗更多的能量。

纤维断裂形貌的分析

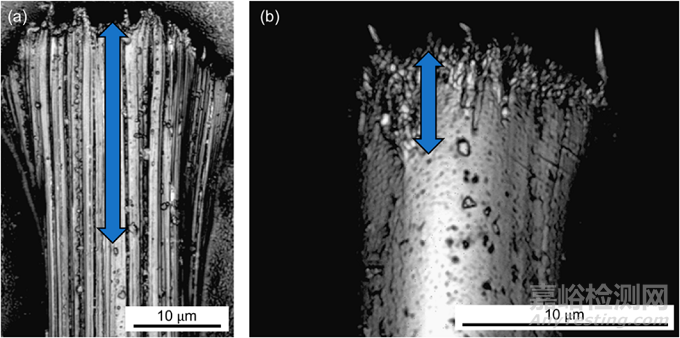

图4. UHMWPE(a)和PPTA(b)纤维断裂表面的原纤化。与PPTA相比,UHMWPE中纳米原纤维束的分离长度更长。

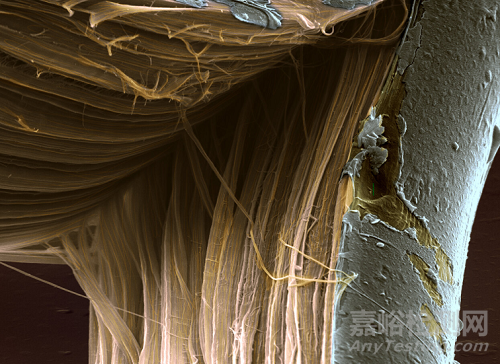

为了研究纤维断裂过程的微观机理,研究者对单根纤维进行弯曲实验,在弯曲过程中,下方的纤维发生压缩,上部的纤维发生拉伸,最终在剪切变形下单根纤维发生了原纤化。与PPTA相比,沿纤维长度方向UHMWPE中纳米原纤维束的分离更远。

研究者从微观角度分析了出现上述现象的原因。虽然两种纤维都发生了原纤化,但随着UHMWPE纤维压缩应变的增加,其表观横截面积显著增加,这是由于纤维中出现了纳米空隙造成的,除此以外UHMWPE中原纤维网络还发生了大规模的重新取向,这些因素在PPTA中都没有观察到。总之,刚性的PPTA单根纤维中的横向相互作用比柔性的UHMWPE纤维中的强,因此发生断裂时,沿纤维长度方向UHMWPE中纳米原纤维束的分离长度更长。

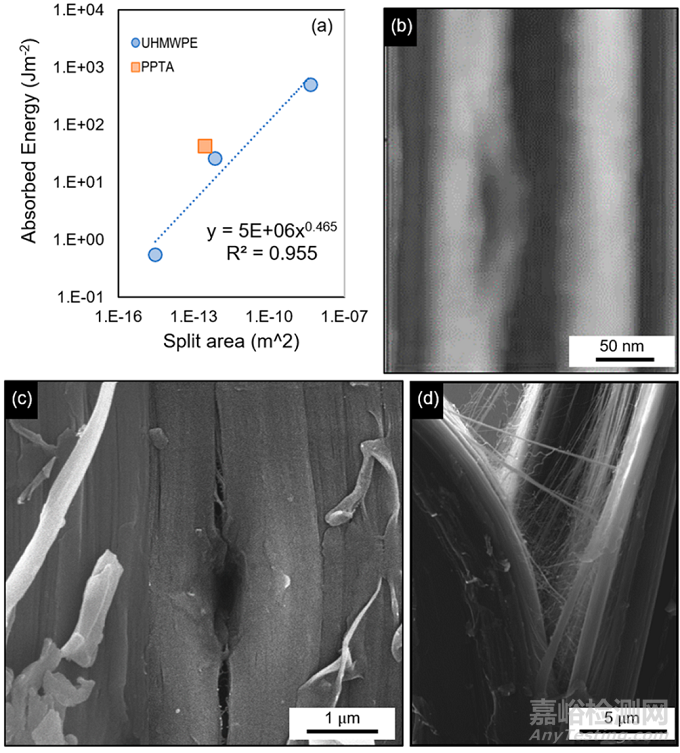

图5. UHMWPE纤维中的总吸收能量和相应的开裂面积的幂律关系。(a)单根纤维束中仅考虑500 nm深度的结果;(b)纳米原纤维开始分离过程中横向连接尺寸和频率的变化;(c)纤维束的分离;(d)全纤维开裂。

为了量化纤维中的横向相互作用,研究者在不同尺度上计算了吸收能,发现在纤维束尺度上,吸收能比纳米纤维要高1~2个数量级,在全纤维角度,吸收能更高,均符合幂律关系。

在不同纤维尺度上,吸收能量大小差别显著,这说明在不同尺度上有着不同的横向相互作用机制:在纳米尺度上,吸收能很低,不存在分子水平的横向连接;在纤维束尺度,吸收能显著增加,是由于纳米纤维束之间的裂纹处产生了纳米纤维桥接,并且在压痕过程中一些纳米纤维发生了断裂;在全纤维尺度,吸收能进一步增加,是由于纤维中裂纹尖端附近的纳米纤维桥接的数量和尺寸显著增加造成的。

小结

为了揭秘纤维失效的原因,内布拉斯加大学林肯分校的Dzenis教授课题组与美国陆军实验室合作,采用聚焦离子束(FIB)铣削和纳米压痕技术研究了PPTA和UHMWPE纤维的失效机理。与UHMWPE纤维相比,PPTA的吸收能是UHMWPE的两倍;与PPTA相比,沿纤维长度方向UHMWPE中纳米原纤维束的分离更长,这与PPTA单根纤维中的横向相互作用更强有关。

随着UHMWPE纤维尺度的增加,纳米纤维之间的横向作用(即纳米桥接)逐渐增加,造成了吸收能的增加,而这种纳米桥接大小与多少直接决定了纤维的失效与否。研究者认为未来的研究重点是了解负载是如何跨越这些不同尺度进行转移的。

来源:高分子科学前沿