您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-09-17 20:37

安全、环保和节能是当前汽车制造业发展的主题。汽车轻量化对减轻车身重量、减少耗油量和减排至关重要。研究表明:汽车每应用1kg铝材,可获得2kg的减重效果;汽车每减重10%,油耗可降低6%~8%,尾气排放量可减少4%。铝合金具有比强度高、耐腐蚀和良好的加工成形性,热处理后强度可与钢的媲美,因此可作为理想的汽车轻量化材料。在汽车工业发达国家,18%的铝材用于汽车制造,每辆汽车的平均用铝量为140kg左右,并以每年20%~30%的速度增长。我国铝合金板在汽车领域的应用与汽车制造业发达国家相比还有较大差距,汽车用铝合金板材的研究与生产在我国显得重要而迫切。

车用铝合金主要有2×××系(Al-Cu-Mg)、5×××系(Al-Mg)和6×××系(Al-Mg-Si)。5×××系是非热处理强化铝合金,成形性能优良,主要用于生产形状复杂的内板件,但板材在冲压变形时表面易出现吕德斯带的缺陷。2×××系和6×××系均是可热处理强化铝合金,具有较高的强度和一定的烤漆硬化性,主要用于外板件及对强度和刚度要求较高的零件。2×××系铝合金在烘烤时会出现软化现象,抗腐蚀性和焊接性均不如6×××系铝合金。6×××系铝合金强度适中,成形性和耐蚀性好,综合性能优良,进行固溶淬火和自然时效处理后屈服强度较低,具有良好的冲压成形性,而且在烤漆处理后强度提高,抗凹陷能力增强,因此该材料是汽车轻量化的首选材料。本文作者主要针对6×××系铝合金板材的合金元素、织构、力学性能和冲压成形性的相关研究进行综述。

1 6×××系铝合金的研究现状

1.1 6×××系铝合金的合金元素

6×××系铝合金的主要合金元素是Mg和Si,添加少量的微合金元素可以提高合金的强度,改善其综合性能。例如添加少量的Cu,可抵消Ti及V对导电性的不良影响;Zr或Ti能细化晶粒和控制再结晶组织;加入Pb与Bi能改善材料的切削性能。

何立子和刘宏等研究表明:在Mg不过剩的前提下,增加Mg含量(质量分数,下同),有利于提高合金的强度,但合金的屈服强度和伸长率随Mg、Si含量的增加而降低,不利于合金的冲压成形。

合金中含有相当量的Cu和Si,除生成Mg2Si相外,还会形成Cu2Mg8Si6Al5相,该相具有一定的自然时效能力,能显著提高合金强度[18]。当Mn增加时,易形成粗大夹杂相α(AlMnFeSi),降低合金的极限强度。增加Cu含量,会产生更细密的显微组织,增加合金强度。李海等[19]研究了Al-Mg-Si-(Cu)合金在连续升温中的析出行为,证实Cu显著地提高了Al-Mg-Si合金的时效硬化效果和速率。Sujoy和金曼等研究了Cu元素对Al-Si-Mg合金淬火特性的影响,结果表明,当Cu含量超过0.57%时,合金形成GP区,经170℃时效30min后,合金中还出现短针状的β″相,加快合金的时效强化过程。

Mg2Si是Al-Mg-Si系合金的主要强化相(β相),其在铝中的最大溶解度为1.85%,500℃时为1.05%,300℃时仅有0.27%。6×××系铝合金中Mg含量过剩时,合金的耐蚀性好,但强度与成形性能较差。当Si含量过剩时,合金的强度高,但成形性能及焊接性能较低。在生产实践中难以保持Mg和Si的比例及其他元素的含量,都会对铝合金的性能产生较大的影响。

1.2 6×××系铝合金的织构

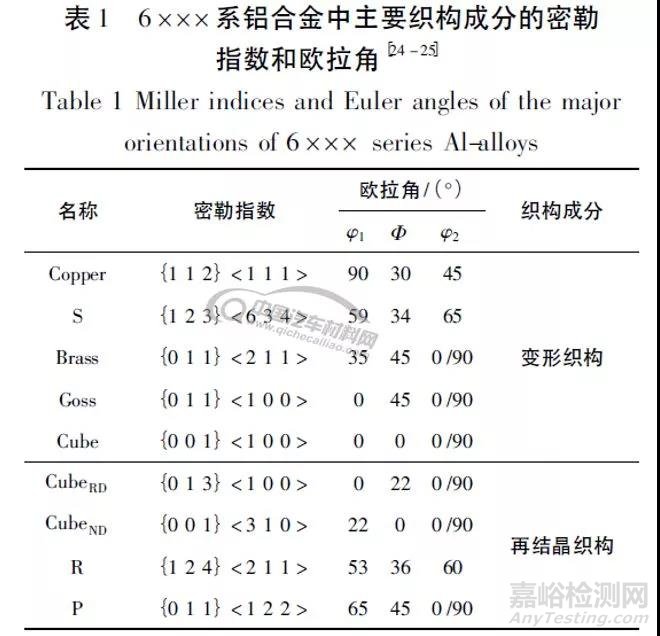

铝合金中的织构可分为变形织构和再结晶织构,表1列出了6×××系铝合金的主要织构成分的密勒指数和欧拉角。EnglerO等[25]对6016铝合金板材冷轧后的织构进行了表征,结果表明越靠近板材中心Brass织构越多,而越靠近板材表面Copper织构越多。陈扬等对6111铝合金板材在热轧-退火-冷轧等传统轧制工艺过程中的织构进行了表征,结果表明热轧板织构主要由Copper织构、Brass织构和S织构构成,此外还有少量的Goss织构。

谢锦岳对6016铝合金轧制态和热处理后的板材织构研究发现,热轧态织构主要由Brass织构、S织构和Copper织构组成,由于较高的终轧温度,还存在部分再结晶织构R。陈海军[28]研究了固溶、时效对轧制织构的影响,结果发现经不同预时效处理后合金中织构的类型基本不变而取向密度发生变化。

张克龙对6016铝合金冷轧织构研究发现冷轧过程中随轧制道次的增加,形成以S织构为主的变形织构,且有在ND上的(112)和(110)面织构和TD上的<111>丝织构。

由上述可知,不同轧制条件和热处理工艺对6×××系铝合金的织构成分有很大影响,然而织构对6×××系铝合金板材的各向异性和力学性能的影响研究较少,特别是织构对合金在冲压成形方面的影响还是空白,还有待进一步的研究和探索。

1.3 6×××系铝合金的力学性能

铝合金作为汽车车身材料,不仅使车身轻量化,而且在同样的冲击条件下比钢的抗冲击载荷能力强,有研究发现[30]铝合金在比钢轻47%的情况下能达到同样的力学性能指标。6×××系合金不但可以通过添加少量多种合金元素来细化晶粒,改变再结晶状态,还可以通过改进热处理工艺和变形条件获得良好的综合性能。

新型6×××系铝合金经560℃1h固溶、水淬+180℃8h人工时效后,抗拉强度为401N/mm2,屈服强度为356N/mm2,伸长率为17%[31]。张金鹏[10]通过试验和有限元数值模拟对比了不同时效处理状态的6016铝合金的性能,结果发现完全人工时效处理的6016铝合金的冲压综合性能最好。张士娇等[32]对不同牌号的6×××系铝合金组织与性能研究发现不同的热处理对材料的力学性能有很大的影响,采用合适的热处理方案可使材料的综合力学性能明显提高。此外,温成形也可大幅提高6×××系铝合金的冲压成形性能。LAMBOO等[33]通过AA6016铝合金的温拉深实验,发现在175℃时,拉深高度比常温下提高了30%。Li等[34]研究发现,AA6111-T4铝合金在温变形条件下总伸长率提升了25%。李翔等[35]研究了温变形对6061铝合金力学性能的影响,结果表明在160℃~230℃范围内,随着成形温度的上升,材料的硬度增强。韩小强等[36]研究6061-T6铝合金板材温热状态下的力学性能参数,发现在400℃时n值比室温下降低了66.7%,而三个方向r值随温度变化不明显,表明沿板材的斜向轧制方向的拉延与深冲性能较好,而垂直于轧制方向的成形性则较差。

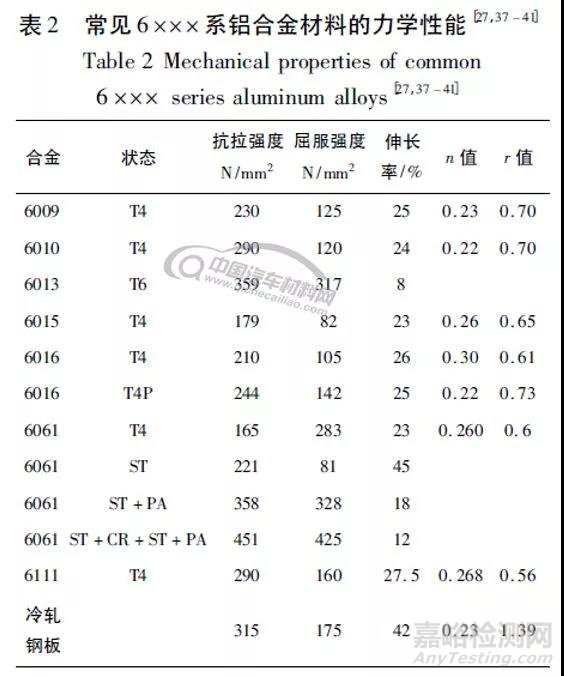

表征板材成形性和力学性能的主要指标有:应变硬化指数n、厚向异性系数r、屈服强度、抗拉强度和伸长率等。表2总结了常见的6×××系铝合金在不同热处理状态下的力学性能,为了方便比较,同时也列出了冷轧钢板的力学性能,表中ST表示固溶处理(Solutiontreatment),PA表示峰值时效(Peakaging),CR表示冷轧(Coldrolling)。可以看出,不同的热处理方式可使6×××系铝合金的屈服强度和抗拉强度接近甚至超过冷轧钢板,但厚向异性系数r却远低于冷轧钢板的。因此,6×××系铝合金板材与钢板相比,成形性、刚度和抗凹陷性都较低,容易发生回弹、起皱和表面损伤,影响表面质量。

由此可见,要扩大6×××系铝合金板材的实际应用,还需进一步提高板材的成形性能指标,即厚向异性系数r值。目前,对6×××系铝合金板材厚向异性系数r值的主要影响因素及其改善措施的研究尚不完善。

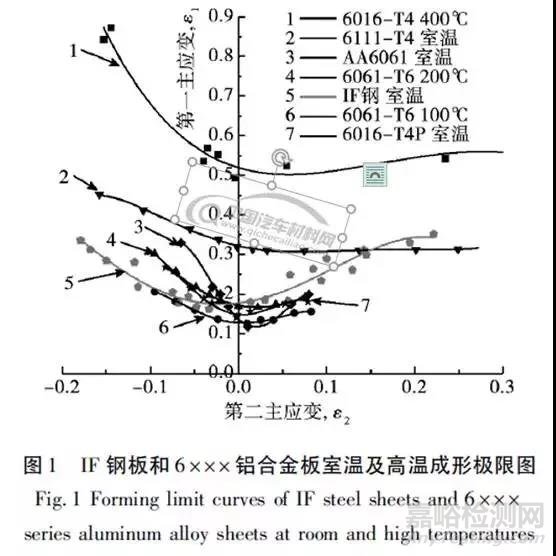

2 6×××系铝合金板材的冲压成形性

6×××系铝合金主要用于汽车外表面覆盖件,往往要求其具有较高的冲压成形性和抗凹陷性。成形极限图是判断和评定金属薄板成形性的最为简便和直观的方法,也是对板材成形性能的一种定量描述。图1为6×××系铝合金与IF钢板的成形极限图[38,42-46]。由图1可知,在高温或合适的热处理工艺下6×××系铝合金板材的成形极限曲线优于室温下IF钢的成形极限曲线,然而在室温下其成形极限却远低于IF钢板的,能达到的极限应变也远小于IF钢板的。因此,目前针对铝合金的研究中,除了在合金化方面通过改变其成分来提高6×××系铝合金的成形性外,在汽车覆盖件的冲压生产中,也需采用特殊工艺进行成形加工。

冷冲压是一种常用的高生产效率的板材加工方式。但铝合金室温下成形性较差,因此热处理、微合金化等手段成为提高铝合金板材冷冲压的重要方法。李文意等[48]通过改变6×××系铝合金中Mg和Cu的含量,得到具有良好的时效强化效果的CuAl2相,使材料的伸长率从8%增加到20%。马鸣图和张钧萍等[49-50]对铝合金的成形极限、烘烤硬化性和表面抗凹性等方面进行了研究,发现经预处理工艺后得到的T4PD态(T4处理后进行预时效处理)铝合金板材不仅成形性有提高,而且通过烤漆手段可提高板材抗拉强度和表面抗凹性。添加微合金元素是改变材料自身性能的最有效途径,也是较为直观的方法。然而,目前的研究主要集中在合金元素对微观组织、第二相构成以及力学性能的影响方面,合金元素的改变也会引起微观织构的变化,从而影响材料的成形性能,这些方面的研究数据还有待进一步完善。

从图1中可知,在温成形下的铝合金板材具有较高的成形性,可以降低室温成形过程中的缺陷,提高其综合性能。因此越来越多研究者把目光投向了铝合金板材的温成形技术的研究。温成形技术是将金属板材加热到能够确保材料具有较好的延伸率的温度下,然后迅速转移到模具内进行冲压成形,从而获得强度高、回弹小的金属冲压件。侯波等[51]采用M-K理论建立温成形条件下的FLD预测模型得到n值和m值随成形温度的变化规律,研究表明升高温度可以大幅增加铝合金板的极限应变。温度的升高会导致板材软化现象的发生,从而使强度降低,还可能会出现集中失稳而断裂。戴明华[37]研究了6×××系铝合金材料在常温100℃、150℃、200℃和250℃四种温度下成形性试验,结果表明200℃是四种成形温度中的最佳成形温度,能实现其成形深度达到28.2mm。成形过程中的压边力和润滑条件对温成形效果有一定影响,过大的压边力会使破裂提前,温成形过程需采用润滑才能保证必要的冲压深度和表面质量。马闻宇[52]分析了压边力、摩擦因数和冲压速度对热冲压成形性的影响,揭示了工艺参数对冲压件的厚度分布、厚度均匀性、应变路径和失效形式的影响规律。李久辉[53]研究了板料成形温度、压边力和摩擦因数对回弹影响的大小,研究结果发现板料加热温度影响最为显著,压边力次之,摩擦因数影响最小。

因此,为提高6×××系铝合金板材的冲压成形性能,得到足够的成形深度、较高的成形精度和良好的表面质量,还需在微合金元素、热处理状态和冲压成形工艺等方面做进一步研究与探索。

3 结束语

(1)6×××系铝合金中除了Mg和Si外,还有Mn、Cu等其他合金元素对合金的显微组织、时效强化和硬度等产生了较大的影响。

(2)6×××系铝合金的织构分为变形织构和再结晶织构,不同的热处理状态和轧制过程产生的织构成分不同。织构是板材各向异性的主要影响因素之一,在一定程度上也能体现合金板材的性能。

(3)在高温或合适的热处理工艺下6×××系铝合金板材的成形极限曲线优于室温下IF钢板的成形极限曲线,但厚向异性系数r远低于冷轧钢板的。因此,6×××系铝合金板材与钢板相比,成形性、刚度和抗凹陷性都较低,为使6×××系铝合金板材更好地满足汽车轻量化的需求,应综合考虑合金元素、织构、热处理状态和成形工艺等方面的影响,研制出综合性能更优的车身板材,提升我国汽车制造的轻量化水平。

来源:材料基