您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2019-03-06 16:46

1、概述

PVB 是聚乙烯醇缩丁醛(Polyvi nyl Butyral Interlayer)的英文缩写,是由聚乙烯醇与丁醛在酸催化下的缩合产物,是一种无定形的热塑型聚合物。由于 PVB 对无机玻璃具有良好的黏结性,具有透明、耐热、耐寒、耐湿、机械强度高等特性,作为夹层玻璃生产的关键原材料,使普通玻璃在安全、隔声、阻隔紫外线等方面的性能得到很大的提高,己被广泛应用于汽车夹层玻璃、建筑夹层玻璃的生产中。

目前国内 PVB 胶片产品标准有JC/T2166-2013《夹层玻璃用聚乙烯醇缩丁醛(PVB )胶片》和GB/T32020-2015《夹层玻璃用聚乙烯醇缩丁醛中间膜》,两个标准在技术要求和试验方法上存在一些差异。笔者在日常检测工作中发现,有些检验项目由于标准中规定的仪器设备和检测方法不够明确,从而导致检测结果出现差异。本文将从PVB胶片的厚度、挥发物质量分数和黄色指数这三个方面的检测结果差异比较对检测结果的影响因素进行分析。

2、检测结果差异比较与分析

2.1 厚度

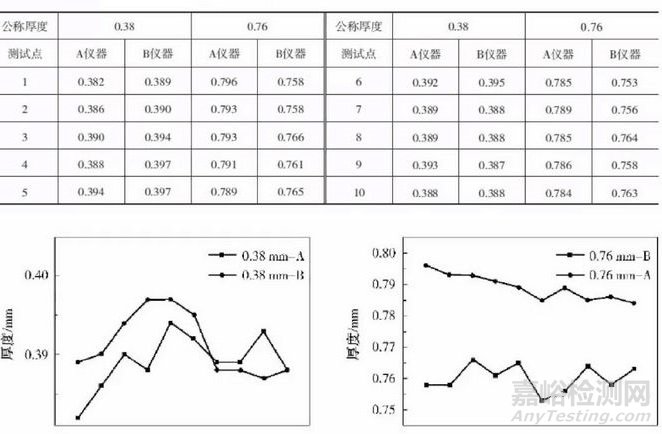

厚度是夹层玻璃加工企业对PVB胶片产品检验和质量控制的重要指标。GB/T32020引用GB/T6672《塑料薄膜和薄片厚度测定 机械测量法》进行检测,而JC/T2166无引用标准,只规定了仪器的精度为0.001mm 。分别采用符合GB/T6672和JC/T2166要求的A、B两种不同类型的仪器,对同一试样的相同位置进行测试。A仪器的上下测量面为凸面/平面,负荷为0.1~0.5N,上凸面的曲率半径为20~30mm ,下测量面直径为8.3m;B仪器的上下测量面为平面/平面,负荷为40N,上接触面的面积为2cm²,下接触面的直径为64mm 。对公称厚度为0.38mm和0.76mm 的两个样品的10 个位置点分别进行测试,结果如表1和图1所示。

表1 PVB 胶片厚度测试结果差异比较单位: mm

图I A、B 两种仪器测量的厚度均匀性点分散曲线

由表1 的数据和图1 的分散曲线可以看出,采用A、 B两种不同的测试仪器,结果存在明显差异。当对厚度较薄的0.38mm PVB 胶片测量时,A 、B 两种仪器测量的厚度值比较接近,说明此时负荷的大小与接触面积的大小对其影响较小。而当对0.76mm 厚度PVB 胶片测量时,发现此时 A 仪器的测量结果明显高于B仪器,这是由于PVB 胶片本身属于一种塑性变形材料,当负荷相同接触面积不同时,接触面积越大,此时作用在胶片表面的压强越小,从而引起的塑性形变就会越小,厚度值越大。同理,接触面积相同时负荷越大压强越大,塑性形变越大,从而厚度值越小。

2.2 挥发物质量分数

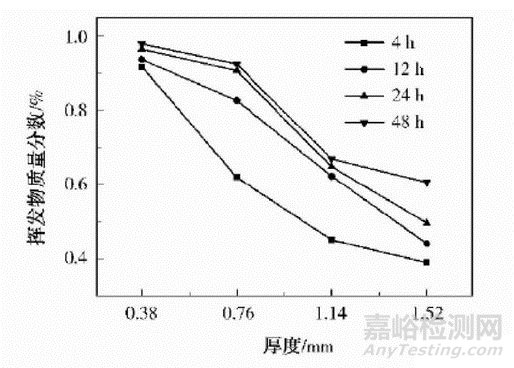

挥发物质量分数表征PVB胶片中及其他有机挥发物的含量,是判定产品质量好坏的一个重要指标。PVB是聚乙烯缩丁醛,醛类是亲水物质,所以在潮湿的环境中PVB极易吸水。因此,PVB胶片的挥发物质量分数主要是指PVB胶片的含水率。GB/T32020中称之为挥发物质量分数,JC/T2166中称之为水分含量。两个标准的测试条件基本相同,测试试样在温度为(40 ± 2)℃、负压为 8.5x10⁴Pa的真空恒温箱中干3h后的重量损失比。两个标准的试样取样大小及试验后自然冷却的时间规定不同,而 GB / T 32020 标准中还规定了试样的预处理要求,在温度(23± 2)℃、相对湿度(50 ± 5)%的环境条件下试样状态调节(调湿)4h以上再进行试验。按照GB/ T32020 标准规定的方法,对不同厚度的样品进行不同时间的状态调节,然后测试其挥发物质量分数,结果如图2 所示。

图 2 不同厚度、不同调湿时间的挥发物质量分数测试结果比较

根据图 2 显示,同一厚度的 PVB 胶片挥发物质量分数会随着调湿时间的增加而增加,调湿时间越长,其挥发物质量分数越高,且逐渐趋于稳定。当调湿时间相同时,不同厚度的 PVB 胶片,其挥发物质量分数会随着厚度的增加而逐渐减少,这是因为 PVB 胶片对环境中的水分及其他物质的吸附主要集中在表面。胶片的厚度越薄,其表面积与体积的相对比就越大,水分吸附量相对越高。因此,PVB 胶片的厚度以及不同的调湿时间对其挥发物质量分数的测试结果均有较大的影响。

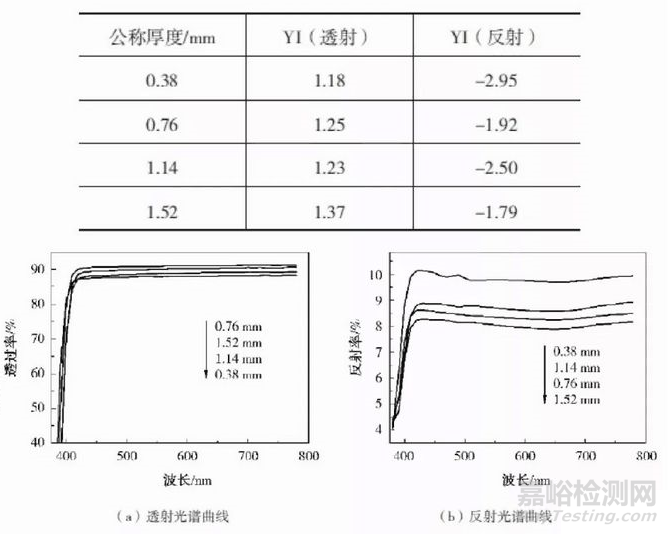

2.3 黄色指数

PVB 胶片属于一种高分子材料,在其合成、贮存、加工以及使用的过程中均可能发生变质,从而产生使材料性能变坏的老化现象,通过测量胶片的黄色指数来评价材料的质量和老化程度。JC/T2166和GB/T32020都是按照HG/T3862-2006(2012《塑料黄色指数试验方法》进行黄色指数的测量,该方法标准规定了无色透明、半透明和近白色不透明塑料的黄色指数测试方法,有透射法和反射法两种方法。JC/T2166和GB/T32020中未规定具体的测试方法。

选用夹层玻璃加工企业常用的普通PVB胶片样品,分别测试其透射光谱和反射光谱,从表2和图3可以看出,胶片的透射光谱和反射光谱有所不同,其透过率均在85%以上,而反射率均较小。由此计算得出的黄色指数结果差异较大,利用透射光谱计算的黄色指数呈现是黄色区,而利用反射光谱计算的黄色指数呈现的却是蓝色区。

表2 不同测试方式的黄色指数计算结果比较

图 3 PVB 月交片光学性能

3 建议

PVB 胶片是夹层玻璃生产的重要原材料,其性能的好坏直接影响夹层玻璃产品的安全性能。因此,对PVB胶片性能的检测和质量控制至关重要。但是如果使用的检测仪器和检测方法不一致,就会导致检测结果的差异性,从而影响产品质量的控制和管理,因此提出以下建议:

(1)PVB 胶片的厚度是夹层玻璃生产企业对原材料进货检验的重要项目,负偏差过大会导致夹层玻璃的总厚度变薄、强度降低,所以准确测量 PVB 胶片的厚度对夹层玻璃生产十分重要。然而PVB 胶片属于塑性变形材料,厚度测量时,测试面积以及负荷大小的选择会对结果产生影响。

因此,PVB 胶片的生产企业在进行产品厚度的检验时,要明确选用的测试仪器以及测试面形状、面积和测试负荷;夹层玻璃生产企业要考虑测试仪器对PVB 胶片厚度检验时的差异影响,要确保夹层玻璃最终的总厚度符合产品标准的要求。此外,PVB 胶片产品标准修订时,考虑测试仪器和条件对结果的影响,明确测试面形状、面积和测试负荷,以保证测试结果的一致性。

(2)PVB 胶片的含水率过高会破坏夹层玻璃的黏结力,导致夹层玻璃在使用过程中出现气泡;而含水率过低则会影响 PVB 胶片与玻璃之间的结合力,导致夹层玻璃脱胶。因此,夹层玻璃生产企业应根据 PVB 胶片的

同厚度,选择适宜的调湿环境条件和调湿时间,使胶片具有合适的含水率,以确保夹层玻璃的产品质量。此外,在标准修订时,考虑样品预处理时间对结果的影响,规定测试前充足的调湿时间,以使样品在测试前达到稳定平衡的状态。

(3)由于HG/T3862-2006(2012)《塑料黄色指数试验方法》规定了无色透明、半透明和近白色不透明塑料的黄色指数测试方法,有透射法和反射法两种方法,而两种方法的测试结果存在很大差异,因此,在测试 PVB 胶片的黄色指数时,首先要考虑产品的光学性能,再确定测试的具体方法。用于夹层玻璃生产的普通无色 PVB 胶片,透射性能较好,应按照透明材料选用透射法测试黄色指数。

来源:AnyTesting