您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2018-12-07 10:14

最近有很多同行留言说,能不能总结下SQE处理供应来料质量不良的标准方法,因为大家觉得自己所在单位的处理流程比较野鸡,干的时间久了就不知道正确的,标准的处理流程是什么了,担心年后面试会被问到,但自己又说错。

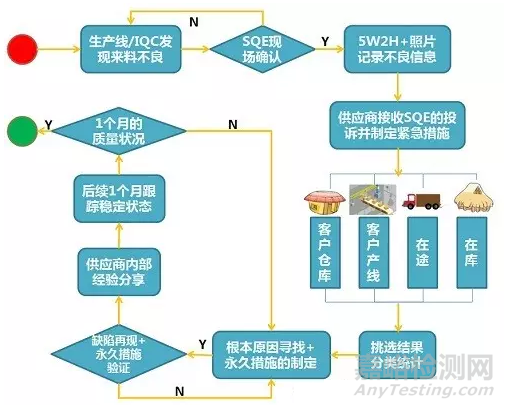

作为SQE处理不合格来料可以说是经常遇到的事情,尤其是你的供应商水平比较低的时候,这样的事情更是家常便饭;今天将SQE处理原材料来料异常的方法总结在下面,便于大家参考。

首先,当产线投诉有供应商的产品不合格的时候,SQE要第一时间赶赴现场确认不合格的具体情况,是否产品真的有质量问题,不要轻易相信任何一方,要用你的判断去决定产品的命运,如果确定产品有问题,那么用5W2H记录不良的具体信息,拍摄照片对比好件和坏件的区别,以便于供应商理解;照片拍摄的时候要保证角度和方向一致。然后将相关信息发送给供应商,与供应商协商产品处理方式,退换货或者分选。如果是退货一定要提前询问采购和生产计划人员,保证生产的连续性。

如果产线发现不良,并且生产紧急的时候需要供应商立即挑选,但供应商不能够第一时间到达现场分选,则需要供应商提供快速的处理方案,一般供应商会委托内部生产协助挑选。总而言之要保证生产不能停,这是汽车行业的基本要求。

供应商的分选产品包括:在库,在途,在客户仓库,在客户产线上的同批次产品都要完成紧急围堵,并做好相关挑选结果的记录和数据分析。

当完成不合格产品的紧急围堵后,接下来需要做的就是要供应商完成8D报告,找到问题发生的根本原因,流出的根本原因,并制定永久的整改措施。

供应商的8D里面提及的根本原因必须能够用re-production再现生产来模拟出缺陷状态保证根本原因的准确。

永久措施需要供应商现场验证其有效性。完成后根本原因的分析和永久遏制措施的实施后,需要将问题经验分享到供应商所有的类似工艺和产品的生产中去,这时候需要供应商更新相关的项目文件:包括FMEA/CP/WI等相关文件。

接下来至少追溯1个月保证其有效措施实施的有效性。至此才算是彻底的处理完毕了供应商的来料不良~总结在下图:

来源:SQE供应商质量