您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-05-15 17:44

目前,工业上使用的耐火材料种类繁多,性能各异,涉及工业生产的各个领域。生产水泥使用的耐火材料应满足水泥生产工艺的要求,本文针对水泥回转窑系统使用耐火材料的种类及性能,从耐火砖和耐火浇注料两个方面进行介绍。

第一节 回转窑工艺特性对耐火材料的要求

一、简介回转窑的工艺特性:

1.窑温高,对耐火材料的损坏加剧,水泥熟料熔体中的C3A(铝酸三钙)、C4AF(铁铝酸四钙)等侵蚀程度加大,窑内过热导致热应力破坏加剧。

2.窑速快,单位产量加大,机械应力和疲劳破坏加大。

3.碱、氯、硫等组分侵蚀严重,硫酸盐和氯化物等挥发、凝聚、反复循环富集,加剧结构剥落损坏。

4.窑径大,窑皮的稳定性差。

5.窑系统结构复杂,机械电气设备故障增加,频繁开停窑导致热震破坏加剧。

二、预分解窑对耐火材料的要求

1.常温力学强度和高温结构强度要高,窑内不管烧成状况的好坏,窑内温度在10000C以上,要求耐火砖荷重软化温度高。

2.热震稳定性要好,即抵抗窑温剧烈变化而不被破坏的能力好。在停窑,开窑以及窑运转状态不稳定的情况下,窑内的温度变化较大,要求窑衬在温度剧烈变化的情况下,不能有龟裂或者剥落,要求在操作时尽量使窑温稳定。

3.抗化学侵蚀性要强,在窑内烧成时,所形成的灰分、熔渣、蒸气会对窑衬产生侵蚀。

4.耐磨及力学强度要高,窑内生料的滑动及气流中粉尘的磨擦,对窑衬造成磨损。尤其是开窑的初期,窑内还没有窑皮保护时更是如此。窑衬还要承受高温时的膨胀应力及窑筒体椭圆变形所造成的应力。要求窑衬要有一定的力学强度。

5.窑衬具有良好的挂窑皮性能,窑皮挂在衬砖上,对衬砖有保护作用,如果衬砖具有良好的挂窑皮性能并且窑皮也能够维持较长时间,可以使窑衬不受侵蚀与磨损。

6.气孔率要低,如果气孔率高会造成腐蚀性的窑气渗透入衬砖中凝结,毁坏衬砖,特别是碱性气体。

7.热膨胀安定性能要好,窑筒体的热膨胀系数虽大于窑衬的热膨胀系数。但是窑筒体温度一般都在280-450度左右,而窑衬砖的温度一般都在800度以上,在烧成带温度有1500度,窑衬的热膨胀比窑筒体要大,窑衬容易受压力造成剥落。

8.低铬或无铬,减少铬公害。

9.抗水化性能要好。

第二节 预分解窑用耐火砖的种类

一、非碱性砖

非碱性砖为氧化铝含量在48%以上的硅酸铝耐火制品。矿物组成为刚玉(α-Al2O3)、莫来石(3Al2O32SiO2)和玻璃相,其含量取决于Al2O3/SiO2比值和杂质的种类及数量,按Al2O3含量划分等级。

一级:含Al2O3 65%-70%。

二级:含Al2O3 55%-65%。

三级:含Al2O3 48%-55%。

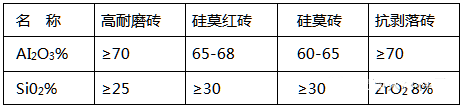

水泥回转窑上使用的高耐磨砖、硅莫红砖、硅莫砖、搞剥落砖都属于高铝质砖,也称其为非碱性砖。

二、碱性砖

1.镁铝尖晶石(MgO•AI2O3)、镁铁尖晶石砖(FeMgFeO4):为了改善镁砖的热震稳定性,在配料中加入氧化铝或氧化铁生成的以尖晶石结构为主要矿物的镁质砖。热震稳定性好,使用过程中与熟料反应能在砖的表面形成一层很薄的铝酸钙保护层,使液相不易渗透。

2.直接结合镁铬砖:(MgO•Cr2O3):以优质菱镁矿石和铬铁矿石为原料,先烧制成轻烧镁砂,按一定级配后经高压成型,在1900度高温下烧制成重烧镁砂,再配入一定比例的铬铁矿石,加压成型,经1750-1850度隧道窑煅烧而成。抗化学侵蚀性能好。

3.尖晶石砖与直接结合镁铬砖相比较:前者的热震稳定性和抗剥落性比后者好而抗化学侵蚀性次于后者。这二种砖也称其为碱性砖。

三、耐碱砖

在三次风管和旋风筒内使用。主要成份AI2O3含量25%-30%,SiO2>65%。它能使窑气中的碱在砖面上凝集成后迅速与砖面发生化学反应,形成一层高黏度釉面层,封闭了碱向砖体内部继续侵蚀的孔道,防止了碱裂。

第三节 预分解窑用耐火砖的性能

一、使用性能

1.常温耐压强度:在常温下单位面积上所承受的最大极限压力。

2.荷重软化开始温度:指耐火制品在0.2MPa压力下开始软化变形0.6%的温度。

3.耐火度:材料在高温下抵抗熔化的性能。

4.密度:包括全部气孔在内的每立方米砖块体积的千克数。

5.热膨胀率:耐火制品受热膨胀、冷后收缩的可逆变化。

6.热震稳定性:抵抗急冷急热而不被破坏的能力。(在1100度时有水冷与风冷二种表示方法)

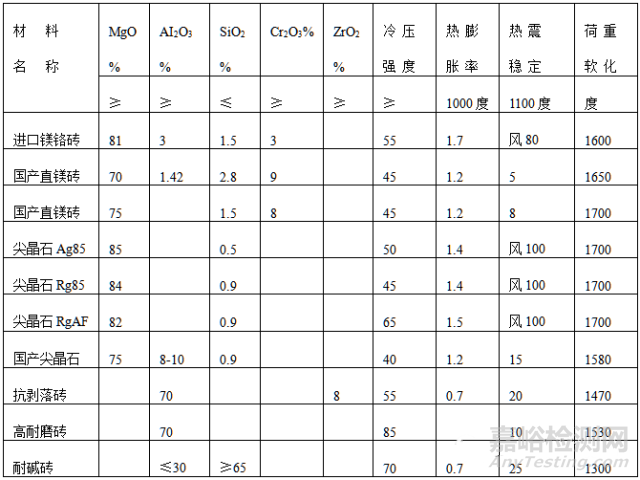

二、常用耐火砖理化指标及使用性能表

第四节 回转窑用耐火浇注料的种类及性能

耐火浇注料属不定型耐火材料,是由耐火骨料和结合剂组成的混合料,交货状态为干料,加水或其它液体调配后使用。主要采用水硬性结合剂,也可采用化学结合剂,以浇注、振动、捣固方法施工,不需加热即可凝固硬化。

一、低水泥耐火浇注料

普通水硬性耐火浇米料水泥用量15%-20%,加水量为10%-15%。低水泥耐火浇注料由于加入了高效表面活性外加剂后,水泥用量降为5%-7%,加水量降为5%-8%。两者的主要成分虽然基本相同,但后者由于改善了水泥颗粒的分散性,提高了水泥水化的完全率,从而水泥颗粒的胶结作用得到充分发挥。性能:耐火度比普通浇注料高100-140度,荷重软化开始温度高20-70度。

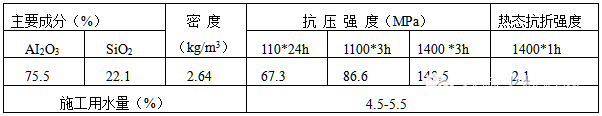

低水泥耐火浇注料的理化性能表

二、耐热钢纤维耐火浇注料

在耐热浇注料中掺入短而细的耐热钢丝,具有较好的热稳定性和抗机械冲击、抗磨损、抗机械振动作用。其使用寿命比不掺入耐热钢纤维的同类浇注料提高2-5倍。

1.钢纤维品种:Cr15%-25%,Ni9%-35%的耐热钢制作

2.耐火浇注料使用温度:1400-1450度

3.钢纤维加入量:2%-8%,国外有采用18%的最大加入量

4.钢纤维尺寸:钢纤维长度与其直径比50-70范围内,直径0.4-0.5mm。

三、轻质耐火浇注料

由耐火轻质骨料、粉料、结合剂或外加剂组成,按规定条件制作和养护后可直接使用的不定开型耐火材料,具有密度小,热导率低、兼有耐火与隔热性能。

四、高性能耐火浇注料

1、板状刚玉浇注料

板状刚玉是一种纯净的、不添加如MgO、BO3等任何添加剂而烧成收缩彻底的浇结氧化铝,具有良好的α-AI2O3晶体结构。(O2-近似地作六方最紧密堆积排列,AL3+填充在六个O2-形成的八面体空隙中)。

特点:

熔点高,约2040度。

晶粒硬度大,莫氏硬度9。

耐化学侵蚀,除氢氟酸和磷酸外,与大多数碱、矿物酸不起反应。

不存在显微裂纹和大的内部气孔,其强度高。

具有耐火度高,热负荷强度高、蠕变小,高密度、低透气性,热震稳定及耐磨性好。热收缩率低、纯度高的特点。

2、尖晶石浇注料

尖晶石是离子晶体,属立方晶系空间群,分子通式为AB2O4,式中A为二价正离子,B为三价正离子。这类晶体称为尖晶石。以MgAL2O4为代表,其它还有ZnAL2O4、FeAL2O4、FeCr2O4、FeMgFeO4。

特点:

热振稳定性好。

抗侵蚀性好。

具有硬度大,化学性能稳定、熔点高等良好的性质。

3、莫来石浇注料

莫来石:3Al2O3•2SiO2。它在自然界中是由叶蜡石Al2(Si4O10)(OH)2脱水而来。浇注料热态强度高,抗剥蚀性能好,具有较高的抗热冲击能力和抗结构剥落性能。

4、抗结皮浇注料

由于SiC属于中性材料,不与碱反应,具有极好的耐碱性,由其组成的浇注料不与水泥生料反应,具有良好的抗结皮性,耐磨性好,耐水泥生料冲刷,延长了使用周期。

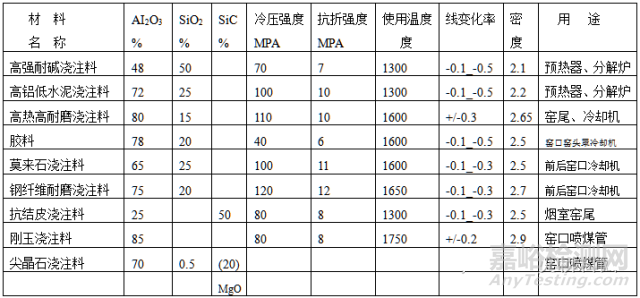

常用耐火浇注料性能表

注:冷压强度:1100*3H;抗折强度:1100*3H;线变化率:1100*3H

第五节 耐火材料的检测

一、耐火材料理化性能的检测

1、耐火砖的检测项目:主要化学成份含量、常温耐压强度、热震稳定性、荷重软化温度四个项目。

2、耐火浇注料的检测项目:主要化学成份含量、耐压强度、抗折强度、烧后线变化率、体积密度五个项目。

二、物理检验

1、常温物理性能:显气孔率、吸水率和体积密度,真密度和真比重,常温耐压强度、抗折强度。

2、热性能检验:耐火度,热膨胀、差热分析、重烧线变化,抗渣性能、热震稳定性。

3、热机械性能检验:荷重软化开始温度,高温蠕变性、高温抗折强度,高温耐压强度。

(一)显气孔率、吸水率和体积密度

显气孔率、吸水率和体积密度,属于耐火材料的宏观组织结构。是与耐火材料的烧结程度、抗压强度、荷重软化开始温度、热震稳定性、热传导、抗渣性等性能均有密切关系,它的检验对于控制耐火材料工艺操作、评定耐火材料质量以及耐火材料使用性能都有重要实际意义,所以显气孔率、吸水率和体积密度是耐火材料的基本性质,也是耐火材料的常规检验项目,一般用这三项指标来表示材料的致密程度。

气孔一般由开口气孔(包括贯通气孔)及闭口气孔组成,开口气孔—与大气相通,贯通气孔—不仅与大气相通,而且贯通制品的两面,闭口气孔—密闭在材料中不与大气相通的气孔。由于开口气孔在制品使用中能直接与外物(如熔渣等)相接触,因此它对制品的影响要比闭口气孔严重,同时在测材料气孔时,闭口气孔的体积不能直接测定,只能测得与外界相通的气孔的体积,所以耐火材料的气孔通常都用显气孔率表示。

1、显气孔率、吸水率和体积密度的定义

显气孔率=开口气孔的体积/总体积×100%

吸水率=开口气孔中吸收水的质量/干燥试样质量×100%体积密度=干燥试样质量/总体积×100%

2、试验注意事项

1)试样尺寸要求:体积为50~200㎝2,棱长最长不超过80mm;

2)外观要求:应平整、干燥试样刷干净(切割中产生的细粉、裂纹的颗粒)无缺角掉棱、无肉眼可见的裂纹、无麻面。

3)必须在110℃下烘干到恒重,以充分排除附着水。

4)同一试样必须在同一台天平上称量,避免称量误差。

5)试样排气必须达到规定的真空度和抽气时间,液体必须完全淹没试样。

6)称量表观质量时,要注意吊蓝及试样是否附着有空气泡。

7)擦拭饱和试样表面的过剩液体时,防止气孔中的液体被吸出。本试验方法的精度主要决定于从试样表面擦去水分的恒定性与称量的精度。

(二)常温耐压强度

耐火材料常温耐压强度是表示制品在室温下,单位面积上所能承受的最大压力,如超过此压力材料则破坏。它是考核制品质量的重要力学指标,与气孔率、体积密度、热震稳定性都有直接的关系。

1、试样的形状尺寸要求

立方体:制品厚度小于或等于100mm时,按制品厚度取立方体,厚度大于100mm时,取连长100mm的立方体。

圆柱体:直径50±1mm,高度50±1mm,对不够取得上述尺寸的制品按最大的可能取圆柱体

(直径与高度尺寸相同)。

2、制样

1)试样的受压面应平整,受压方向应与制品成型压力的方向一致,制样时应在试样上标明受压的方向。

2)试样外观不应有因制样造成的缺边、掉角、裂纹等缺陷,如有则须另行制样。

3)通常烧制品的试样,风干即供试验,如受过潮湿,必须在试验前于110±5℃烘干2小时,然后自然冷却到室温。

3、结果计算

P=F/S

P—耐压强度,MPa

F—压碎试样的最大载荷,NS—受压面面积,mm2

三、化学检验

(一)化学分析成分:Al2O3、Fe2O3、CaO、MgO、SiO2、K2O、Na2O、SiC、烧失量、灰分、挥发分、固定碳。

(二)分析方法有:重量分析、容量分析

1、重量分析:是将被测组分变为一定形式的化合物后,通过称量该化合物的重量来计算测组含量。根据处理方法的不同,重量分析可分为沉淀法、气化法、电解法等。

1)沉淀法:将被测组分形成难溶化合物沉淀,经过过滤、烘干及灼烧最后称重,由所得重量计算被测组分的含量。(BaSO4)

2)气化法:通过加热或其他方法使样品中某种挥发性组分逸出后,根据样品减轻的重量计算该组分的含量,或者当挥发性组分逸出时,选一种吸收剂将它吸收,然后根据吸收剂增加的重量计算该组分的含量。

3)电解法:利用电解原理,使金属离子在电极上析出,然后称重,计算其含量。

2、容量分析:是将一种已知准确浓度的试剂溶液(标准溶液),用滴定管滴加到被测物质的溶液中,至物质间到达等当量反应时(用指示剂的颜色改变来判断),由试剂溶液的体积和浓度,计算被测物质含量的方法。

容量分析的优点:准确度高、应用范围广、操作简便、快速等。

缺点是:灵敏度低、不适于微量组分的测定。

容量分析根据反应类型又分为酸碱滴定法、络合滴定法、氧化还原法、沉淀滴定法。

1)酸碱滴定法又称中和法,常用HCI和NaOH为滴定剂。水泥生料中碳酸钙的测定就采用此法。

2)络合滴定法:常用的络合剂为EDTA,它与大部分金属离子能1:1定量络合。根据滴定的方式又分为:直接滴定法、返滴定法、置换滴定法、间接滴定法。直接滴定:如Ca2+、Mg2+。

返滴定:Al3+与EDTA形成一系多羟络合物,络合缓慢,络合比不定,故加入过量的EDTA

加热煮沸,使Al3+与EDTA定量络合,然后用Cu2+或Zn2+标准溶液返滴EDTA。

置换滴定:利用置换反应,从络合物中置换出等量的另一种金属离子或置换出EDTA,然后滴定。

间接滴定:一些不能与EDTA定量络合的金属离子,可同一化合物中将其分离,通过络全滴定其他离子,来间接滴定被测的离子。

四、耐火砖供货的书面材料

1、质保书

2、出厂产品理论指标及试验方法

3、施工指导书

4、砖型图

5、产品装箱单

6、产品合格证

这些都是验收的依据。

来源:耐火材料行业