您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-04-22 08:11

1、 准备工作

1.1 核对型号规格

1) 文、物应相符,包含型号规格(包括规格中每个字母和数字要与设计图纸相同)、数量、封装形式等。有时会存在不同生产厂相同型号应用电性能会有较大的差异,相同元器件由于型号命名的后缀代码不同(可能会涉及电性能分档、温度适用范围、质量等级、执行的标准等),会对使用可靠性带来影响。

2) 这些应有设计系统确认才能装机使用,特別是进口元器件更应注意。

1.2 外观检查

1) 检查元器件标志清晰性、涂层(包封层)完好性,检查外表有无破损、跌碰,电极引脚(特别根部)有无损伤等。

2) 发現问题应及时反馈处理,处理后应有文字记录。

1.3 引脚校直

1) 严禁使用尖头钳或医用镊子拉直引线。禁用目的:防止损伤引线。

应使用无齿平头钳或无齿镊子对元器件引脚进行校直,并应采用“压直法”。严禁“拉直法”,防止引脚根部受损伤,因为引脚根部的抗机械的能力最差。例如:

a) 凡有玻璃绝缘子或陶瓷封装的元器件引脚校更应注意防止破坏密封性(玻璃绝缘子开裂或玻璃密封层开裂)。

b) 继电器引脚弯曲超过7º属不合格。其校直应送元器件相关专业人员进行校直。

2) 引脚经校直后应用10倍以上显微镜进行外观质量复验,确定没有影响使用可靠性问题后方可使用。

1.4 去氧化方法

元器件经筛选和库房贮存(特別是保管环境条件不符合Ⅰ类库房規定要求的)后,其电极引脚会产生氧化,需要除去污染或氧化层。方法一般为:

1) 一般元件

a) 用无水化学纯酒精(用F113氟碳化合物已被禁用--环保问题)去污。电极引脚轻度氧化时,经工艺许可后可采用细砂纸轻轻除去氧化层,但只适用粗的引脚,不适用细引脚(应根据元器件引脚材料、形式、镀覆和抗机械強度由工艺师規定),更不适用可伐合金引线。

电极材料:元器件电极(引脚)材料一般有:铜、可伐合金(铁、钴、鎳合金)等;

电极形式:元器件电极(引脚)形式一般有:园柱型、扁平型、各类片式等;

电极镀覆:元器件电极(引脚)镀覆一般有:锡铅合金(含无铅的纯锡)、銀、金、镍等。其中:银易氧化、迁移;纯锡也易迁移,且焊接温度高;镍耐氧化,但不容易焊接。

b) 限制条件:应仅在装配焊接部位搪锡。

2) 中小功率半导体三极管

由于此类管子引线是可代合金,应避免采用刀刮和砂纸去氧化。如果氧化严重,只能用无水化学纯酒精去污办法,如果采用细砂纸轻砂时,不可将引线镀层(金或锡)砂掉,否则要影响焊接质量。原因:可代合金是难焊材料,将造成无法搪锡或虽经反复搪锡或有强氧化剂搪上锡,将能产生不利因素(如焊接热过高损伤元器件)。

3) 大功率三极管

大功率三极管的e、b引脚是可代合金材料,电极的形式和镀覆很多,采取何种方法去氧化,视各类管子的镀层而定:应预搪锡后才能装;如搪不上锡,要试验一只来决定采取何种方法。注意事项:这类器件的电极材料均为基本都是可伐合金表镀覆,不管哪种方法不能产生机械性损伤,暴露出可伐合金材料,否则更难搪锡或焊接。

4) 扁平封装的IC

扁平封装的集成电路的引线不允许用刮刀清除氧化物。禁用目的:防止元器件损伤。采取的措施:可用绘图橡皮等轻擦(建议用专用硬橡皮轻擦—无硫化橡皮)。

5) 微封装元器件

微带元器件、微波二极管、微波集成电路等的引脚抗机械強度一般均比较弱,预处理时应防止引脚跟部受伤。

6) 静电放电敏感器件

MOS器件等静电放电敏感器件搪锡前的预处理,必須按静电放电防护方法处理。

1.5 鍍金层处理

不允许在镀金层上直接进行焊接。镀金的导线芯线、元器件引线、各种接线端子的焊接部位,需经搪锡处理后,才能进行焊接。禁用目的:防止金脆。采取的措施:引线表面金镀层厚度大于2.5μm,需经过两次搪锡处理,小于2.5μm者应进行一次搪锡处理。

专家处理意见:由于SMD(表面贴装元器件)引线的金鍍层很薄(小于1μm),焊接时金镀层扩散,SnPb焊料直接与引线金属结合,形成合金,不会影响焊点质量。因此,鍍金的SMD引线焊接前可以不经搪锡处理,直接焊接。。

镀金引脚正式焊接前搪锡目的是,通过预搪锡把金层吃掉(润湿-扩散-冶金结合),因金锡合金层材料脆松,易产生大的欧姆接触,产生虚焊,影响使用可靠性。

2、 搪锡中注意事项

2.1 引线不搪锡长度

1) 一般要求

引线离本体不搪锡长度一般应≥2mm。作为元器件检验,引线根部≤2mm处也不作考核。

如有特殊要求,应采取措施:

a) 特殊工艺,这工艺应考虑温度对元器件的损害程度分析,如元器件达不到要求应选用其它适用的元器件。

b) 元器件采购时,应在订货技术条件提出明确要求。

2) 特殊要求

a) 密封固钽电容器正极引线搪锡要尽量远离锡封口。

原因:电容器腔内处于负压,当电容器正极锡封口的锡熔化后会倒吸腔内,造成多余物或短路等致命失效。虽X光检查目的是剔除多余物,如搪锡不当而产生多余物,此时往往不再进行质量检查而不易发现。

b) 搪锡工作的任务再忙,一定要谁装配谁搪锡,操作人员必须经专项培训合格上岗,未经培训考核合格的人員不允许操作。

元器件一次搪锡的数量和引脚搪锡深度要有限止和控制。

检查方法:注意观察固钽电容器正极锡封口锡量大小和形态的变化,可以粗略判断正极锡封是否倒灌进电容器空腔内。

2.2 成形前或后

扁平封装IC应先成形后搪锡,其他一般先搪锡后成形。

2.3 搪锡温度与元器件耐环境温度条件的关系

1) 元器件的最高极限温度

元器件的正极限工作温度或环境温度一般有:+85℃、+125℃或+150℃等。如:

a) 大部分电容器大多为+85℃,过热会造成元器件的致命失效。

b) 有机介质电容器(如:CL、CB等)耐温性较差。

c) 激变高温对多层瓷介电容器本体或端电极材料开裂而失效。

d) 金属封装和陶瓷封装的半导体器件一般都能达到+125℃。

e) 塑封器件的耐温一般较低。

2) 元器件焊接试验温度

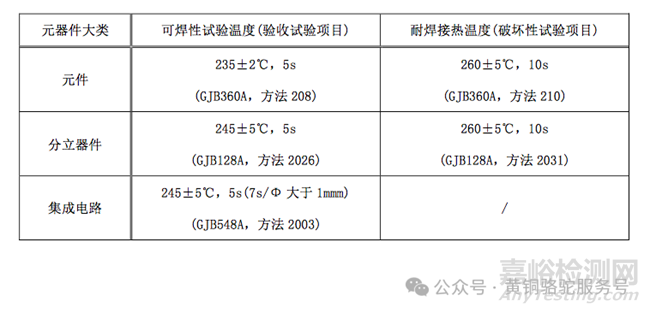

对元器件温度试验有两个主要试验项目:可焊性和耐焊接热(属破坏性试验项目)。

各类元器件可焊性试验和耐焊接热试验的温度不相同,详见下表。

注:各类元器件可焊性试验温度均以引线外表层为錫铅合金为基础,对于无铅的纯锡层引线如何确定试验温度,目前还没有标准依据。

3) 搪锡温度的控制

从表1元器件温度试验项目中试验温度可知,如果搪锡温度或焊接温度在大于260℃至350℃之间,可见是具有破坏性的。故搪锡时要严格控制的时间,并且有下列限制条件:

a) 在规定时间内没有完成搪锡时,必须冷却后再进行下一次搪锡,但最多不得超过三次。当搪锡搪不上时,应立即停止操作并查找原因(如:是氧化层未去净、焊剂使用不当、设备因素呢,还是元器件本身质量等原因),待原因分析清楚后再进行搪锡操作,建议将该批样品送失效分析。

元器件引脚电极氧化原因导致搪锡无法搪上问题经常发生,元器件本身也会存在问题,国产元器件问题较多,再经过二次筛选试验,使问题更突出,进口问题较少。

b) 凡轴向元器件引线进行搪锡操作时,一端引线(或一次)搪锡后,不管是否搪好,要使元器件充分冷却后才能对另一端引线(或再次)进行搪锡操作。

2.4 其它注意事项

1) 錫珠多余物产生问题

a) 凡有绝缘子的元器件(如半导体三极管、继电器、晶体等)搪锡时,要在引线根部的玻璃绝缘子上盖上牛皮纸或多层纱布,以防绝缘子粘上锡珠多余物。

b) 在采用超声波搪锡时,因超声波振动所形成的锡雾,会溅落在元器件引线根部周围,用10倍显微镜能在引脚根部四周观察到粘附着的细小颗粒状锡珠,严重时这些细小颗粒状锡珠能连成一片,轻则造成绝缘电阻或抗电能力下降,重则引起致命的短路失效。如:某型号调试中发现北京774厂的三极管时好时坏,排故了很长时间,最后取下此器件,复测又合格,在显微镜下外观检查,发现由于生产厂搪锡采用超声波搪锡,造成器件底板上粘满了细小颗粒状锡珠,使用时引脚套了绝缘套管,在某一特定状态下造成器件短路。在对库存的器件进行复查,发现凡搪锡交付的器件,或多或少都存在这类问题。这些问题用肉眼难以发现,在显微镜下能方便检查出。

c) 有空腔的半导体器件(特别是集成电路)不宜采用超声波搪锡。原因是超声功率对内部芯片的键合的硅铝絲焊点有破坏作用,如果采用应严格控制频率和功率。

d) 在锡锅搪锡过程中,元器件从锡锅中拉出时有一个抛的动作,使多余的锡飞溅,粘在其它元器件的外壳上,产生新的导电多余物,这些多余物不易被发现,此类隐患如带入装配后的整机,后患无穷。

2) 热敏感元件过热向题

a) 热敏元器件(如热敏电阻等)应采取冷却措施后,才能进行搪锡操作,否则要损坏元器件。原因,这类对温度敏感的元器件,一般对温度高热敏感只有一个小的范围,如超过这个元器件规定的敏感范围,往往会产生不可逆转的变化,或使原来的电性能发生变化或退化。

b) 超小型的熔断器不是机械断开,而是热敏感断开。这些熔断器要进行特殊的处理和焊接。这些熔断器引线弯曲是特别敏感的,如果引线需要成形,在弯曲之前,应是将端头帽和希望弯曲部位之间的引线予以支撑,决不要抓住熔断器本体弯曲引线。

c) XX用熔断体的使用注意事项(XX电子有限公司生产,属瓷管封装、线连熔断器):

熔断体引线弯曲以离本体3mm以上;

引线上锡或焊接时,应在熔断体本体上加以散热条件,引线上锡处离本体距离要大于5mm以上,并一次上锡或焊接时间不超过3秒钟,烙铁功率不要大于20W;

不要用锐器划伤熔断体表面或重物压住,以免损坏其气密性能;

长期存放条件宜通风干燥,贮存温度-10℃~+35℃;

本产品采用充氮玻璃管封存包装,不使用时请勿打开玻璃管塞盖,以免氮气逃逸。

3) 接插件焊接松香问题

波段开关、插头座电连接器等元件,一般不宜用锡锅搪锡,可采用电烙铁搪锡,被搪锡的引脚应向下倾斜一定的角度,目的是防止松香助焊剂流入至插针、插孔齿合接触部位,影响电气接触可靠性。

此问题不易发现,后果很严重,在失效分析中很常见,如:微动开关(很难焊,倾斜时也难搪锡),面板用扭子开关、电连接器的插针插孔,由于松香焊剂在焊接中的升华和流动,会造成失效。松香加热超过80℃后熔化,175℃以后活化加剧,流动性大;松香是绝缘体,当加温后从固体升华为气体,气体吸附在接触面后又回复成固体,产生的绝缘膜而使电气接触不良。不能认为焊接后还要用酒精清洗,实际是很难完全能清洗干净的。

4) 重复搪锡问题

园柱型金属壳密封结构的钽电解电容器,其电极引线出厂前均已搪锡处理过,生产厂推荐不用再搪锡,可以直接装焊。如再次搪锡,固钽电容器正极引脚锡封口被熔化,使焊锡倒灌进入电容器空腔内造成短路失效。

5) 电损伤问题

防止搪锡锅带电,对元器件产生电损伤。搪锡锅接地不良(搪锡锅接地性能往往不易被关注)或三相电负载严重不平衡时地电位升高而带电,除会对静电放电敏感器件造成电损伤外,对一些元件也会产生损伤。

如手持液钽电容器一个电极(正确方法是:手持电容器本体,因本体上均会套热缩绝缘套管),对另一个电极搪錫时,如果与人体之间形成回路同时对电容器施加了大于100mV的反向了电压,则会对液钽电容器产生致命电损伤(液钽电容器不允许施加任何数值的反向电压)。

6) 无铅电极搪錫问题

一般无铅电极搪锡温度比普通传通使用的元器件(锡铅合金) 高约(30~50)℃左右,在焊接工艺中应对无铅电极搪锡温度有特别规定的处理办法。

在JEITA和欧盟的《限制有毒物质指令》(RoHS)与《报废电子电气设备指令》(WEEE)公布的限制的相关内容规定,禁止使用有铅材料(对操作人员危及身体健康)。因此,国外元器件如无特殊需求,均采用无铅(Pb)的纯锡(Sn)结构。由于通用的无铅焊料的焊接温度比含铅焊料的焊接温度高(30~50)℃以上,且要求焊接时间更长,否则会产生虚假焊,而高的焊接温度对元器件可靠性是有害无益的,对航天高可靠性更是具有危害性的。

此外,纯錫是非常活泼的金属,在特定的条件下易生长锡须,这会造成绝缘电阻下降或短路击穿等质量问题。为防止纯锡焊点生长锡须,应做好焊点的清洁措施。

为了减少锡须生长和迁移,确保航天产品的高可靠性,欧洲空间标准化合作组织(ECSS)标准空间产品保证 ECSS-Q-60B《电气、电子和机电(EEE)元器件》中规定:用纯锡(对PbSn合金来说Pb含量小于3%)作引线、引出端和外表面涂覆的元器件不得使用。在美国航空航天局NASA确认的MIL标准中也已明令禁用无铅焊料的元器件端电极。

这些规定,还可以防止因个别元器件采用高焊接温度对被焊元器件产生热过应力,或对其它相邻的元器件产生过热损伤(在波峰焊或载流焊中,此问题会变得更突出),因为焊接过热对所有元器件都会产生可靠性问题。这不能看作仅仅是一个单纯的解决焊接可靠性的问题。

铅锡焊过程中,应做好必备的劳动防护工作,操作人员应有自我保的意识,不能有设施不使用。

来源:黄铜骆驼服务号