高强度螺栓是现代工业不可缺少的基础性零件,螺栓断裂往往导致十分严重的后果,所以对断裂螺栓进行深入分析,发现其中潜在的危险因素,是保证产品可靠性和稳定性的有效手段。42CrMoA钢是磷元素和硫元素含量较低的高级优质钢,具有良好的综合性能,常用于制造高强度螺栓。在安装与紧固某公司生产的六角头螺栓时,螺栓头下圆角处发生断裂,该螺栓材料为42CrMoA钢,制造工艺为:锯料→平两端→车坯径→烘打→头部倒角→调质(按10.9级,淬火温度为820℃,加热时间为100min,回火温度为560℃,回火时间为170min)→校直→滚丝→无损检测→喷涂(主要为锌铝铬涂层)→检验包装。研究人员采用一系列理化检验方法分析该六角头螺栓断裂的原因,以防止该类问题再次发生。

1、理化检验

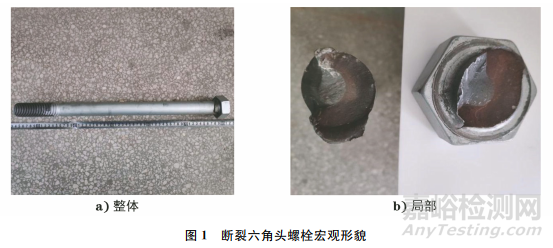

1.1 宏观观察

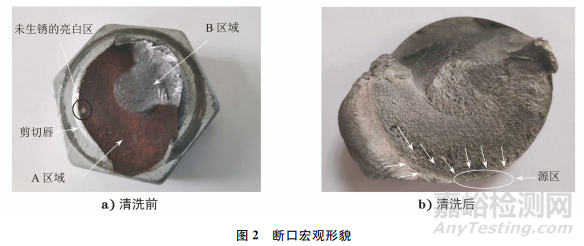

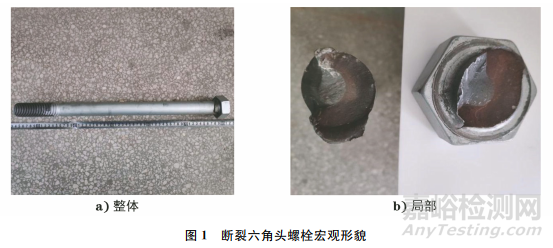

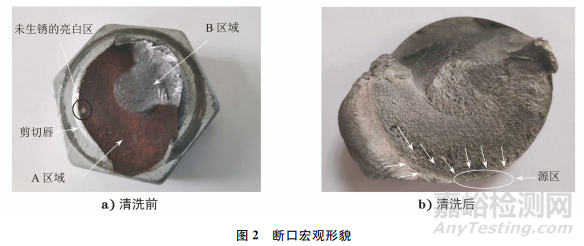

观察六角头螺栓断口,发现断裂发生在螺栓头下圆角处,断裂六角头螺栓宏观形貌如图1所示。整个断面分为2个区域:A区域和B区域(见图2)。由图2可知:A区域覆盖有一层较厚的锈渍,约占整个断面的2/3,该区域还存在一处未生锈的亮白区,亮白区相对周边稍有凹陷且紧靠螺栓头部圆角处,最深处距离圆角边缘约2.0mm[见图2a)];将锈渍清洗后发现,原生锈部分断口较为平整,具有脆性断口的特征,断口人字纹向表面汇聚,该处为发生断裂的裂纹源区[见图2b)];B区域断口新鲜,为安装时瞬时断裂形成,断口边缘具有明显的塑性变形和金属光泽的剪切唇。

对同批次螺栓头下圆角进行测量,测得圆角半径为2.63mm,参考制造规程,试样螺栓头下圆角半径测量值符合要求。

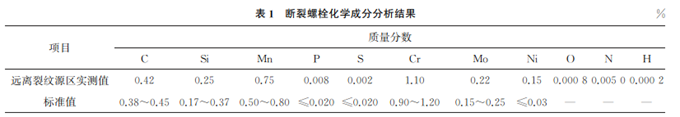

1.2 化学成分分析

在断裂面的远离裂纹源区取样并对试样进行化学成分分析,结果如表1所示。由表1可知:螺栓材料符合标准 GB/T 3077—2015《合金结构钢》对42CrMoA钢的要求,同时其H元素含量极低,可排除氢致延迟裂纹导致开裂的可能性。

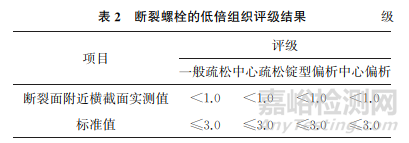

1.3 低倍检验

在螺杆断裂面附近的横截面截取试样,并对其进行检验,依据标准 GB/T 1979—2001《结构钢低倍组织缺陷评级图》、GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》进行检验,未发现残余缩孔、气泡、裂纹、夹杂、翻皮、白点、轴间晶间裂纹等缺陷,结果如图3所示。低倍组织评级结果如表2所示。由表2可知:结果均满足GB/T 3077—2015的要求。

1.4 金相检验

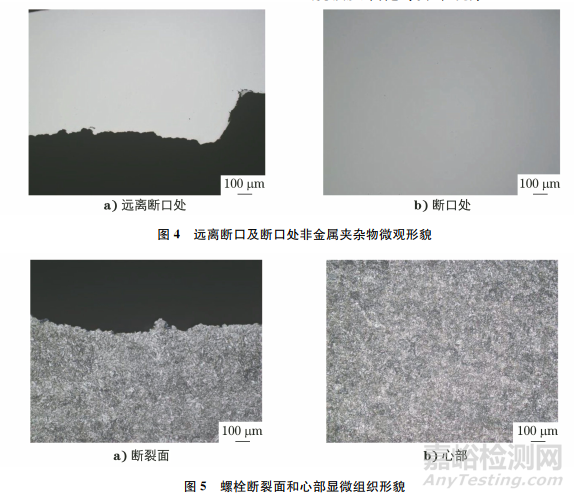

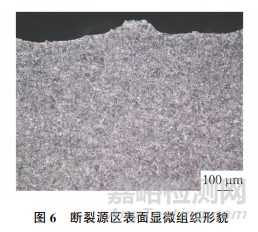

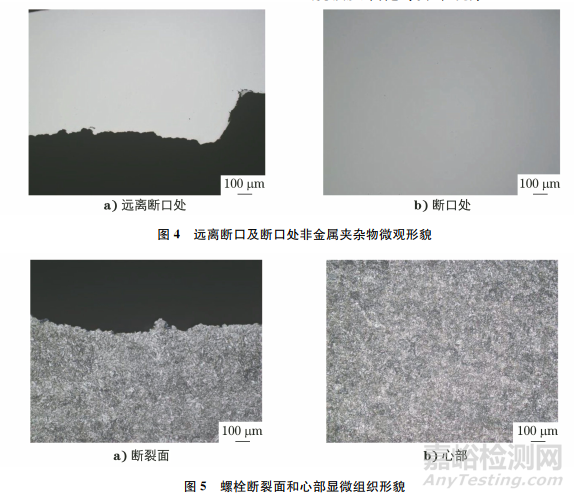

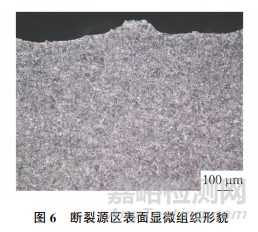

沿六角头螺栓断口裂纹源位置的纵截面制取试样,在光学显微镜下观察试样,结果如图4所示。远离断口处非金属夹杂评级结果分别为A0.0、B0.0、C0.0、D0.5、Ds0.0级[见图4a)],断口处非金属夹杂物评级结果分别为A0.0、B0.0、C0.0、D0.5、Ds0.0级[见图4b)]。对试样进行镶嵌、研磨、抛光,再采用4%(体积分数)的硝酸乙醇溶液腐蚀,制成金相试样,将试样置于光学显微镜下观察,可见六角头螺栓的显微组织为回火索氏体(见图5),奥氏体晶粒度为8.0级。对断裂源区表面进行脱碳检验,未发现脱碳现象(见图6)。金相检验结果显示断裂螺栓没有异常组织、晶粒粗大、未熔铁素体、魏氏体及脱碳层,说明在螺栓的热处理过程中,不存在过热、欠热、脱碳及氧化等异常现象。

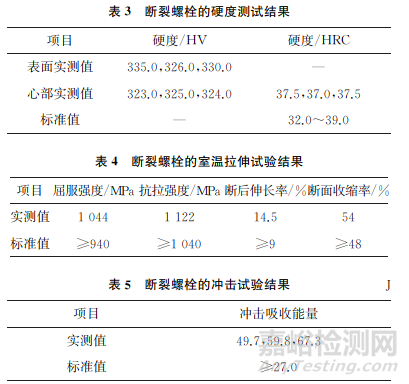

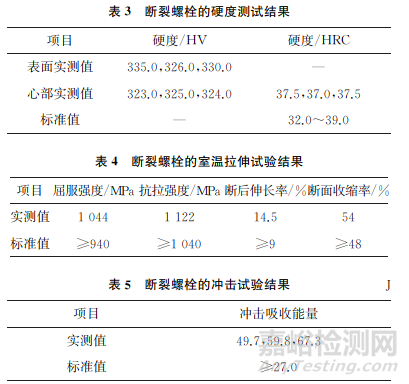

1.5 力学性能测试

在螺杆的螺纹部位以上取样,并对其进行力学性能测试,参考 Q/HZJ 010001—2019《中国海装企业技术标准》对42CrMoA 钢的要求进行对比分析。取样后分别按照GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》、GB/T 228.1—2010《金属材料 拉伸试验方法》、GB/T 229—2007《金属材料 夏比冲击试验方法》进行硬度测试、拉伸试验和冲击试验,结果如表3~5所示。由表3~5可知:断裂螺栓的力学性能均符合标准要求。

1.6 扫描电镜(SEM)和能谱分析

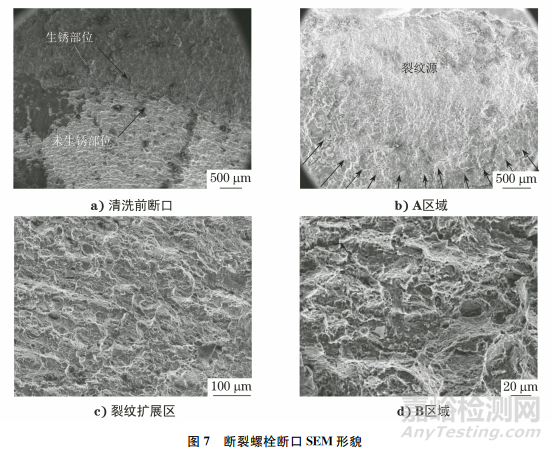

利用扫描电子显微镜观察断口形貌,结果如图7所示。由图7可知:未清洗锈渍前,生锈部位与未生锈部位的裂纹走向不一致,说明断裂分两次形成;清洗锈渍后,A区域呈汇聚的河流花纹走向,并最终汇聚到裂纹源区,而该区域正是断口宏观亮白区,河流花样在亮白区边缘中断,裂纹扩展区断口平齐、具有脆性断裂特征;B区域断口上存在较多的扁平韧窝,具有韧性断口特征。

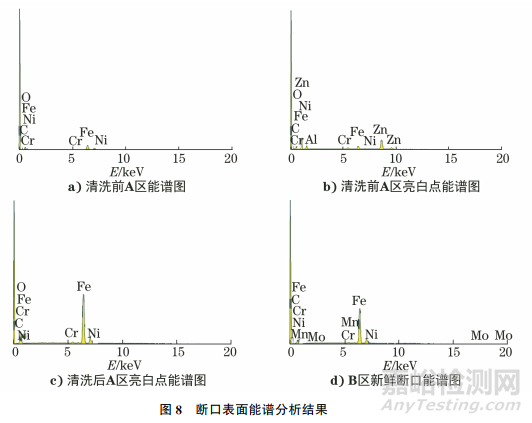

首先对锈渍清洗前断口表面进行能谱分析,结果如图8所示。由图8可知:断口A区域表面为铁锈,主要成分为O元素与Fe元素;生锈区域的亮白区中含有较多Al、Zn、O等元素,这与六角头螺栓达克罗处理时喷涂液中的元素一致;清洗锈渍后亮白区的化学成分主要为O元素与Fe元素;B区域未发现 Al、Zn、O等元素。

2、综合分析

六角头螺栓分两次断裂,生锈区域的开裂在安装前就已发生。生锈区域断口上存在近圆形亮白区,且有向下凹陷的趋势,应为螺栓冶金缺陷,清洗后亮白区呈黑灰色,具有氧化物特征;生锈断口清洗后表面平整,具有脆性断裂特征,符合淬火裂纹特征;新鲜断口则是在扭矩扳手的作用下,无法承受外加应力产生的。

断裂螺栓的化学成分符合相关标准要求。低倍检验未发现残余缩孔、气泡、裂纹、夹杂、翻皮、白点、轴间晶间裂纹等缺陷。金相检验未发现异常组织、晶粒粗大、未熔铁素体、魏氏体及脱碳层,说明在热处理过程中不存在过热、欠热、脱碳及氧化现象。力学性能测试结果均满足标准要求。

近圆形亮白区为裂纹源,裂纹沿亮白区边缘向四周扩展,形成 A 区域,A 区域在放置过程中生锈,清洗断口后发现该区域具有脆性断口特征;B区域断口上存在较多的韧窝,使螺栓在安装过程中受力而断裂。

A区域的亮白区上存在较多的Al、Zn、O 等元素,这些元素与六角头螺栓达克罗处理过程中喷涂液含有的主要元素一致,说明在进行达克罗处理前,亮白区的凹坑缺陷已存在,且该处经清洗后存在氧化物,凹坑缺陷在调质之前就存在,为材料冶金缺陷。

综上所述,六角头螺栓断裂分两次完成:A区域是由于头部拐角处本来就存在冶金缺陷,在淬火时,亮白区的冶金缺陷边缘作为裂纹源发生了淬火开裂,即形成淬火裂纹,经达克罗处理后,其耐腐蚀性能大幅提升,由于缺陷处为凹坑,故喷涂液停留在凹坑内,该处未生锈;B区域则是在安装过程中,由于螺栓已存在裂纹,故在螺栓紧固时,螺栓头部连接部分无法承受外加应力并最终断裂。

3、结论及建议

六角头螺栓头下圆角半径处存在缺陷,导致淬火过程中螺栓产生淬火裂纹。在无损检测时,未发现该裂纹,在安装过程中,螺栓因无法承受预紧载荷而发生过载断裂。建议加强螺栓的无损检测工作,优化生产工艺流程,避免该类事件再次发生。

作者:王丽娜1,于永旺2,3,王顺花1,杨莉2,3,史伟2,3

单位:1.兰州交通大学 材料科学与工程学院;

2.兰州兰石检测技术有限公司;

3.甘肃省机械装备材料表征与安全评价工程研究中心。

来源:《理化检验-物理分册》2024年第2期