摘 要 / Abstract

本文通过汇总国内外相关文献,并结合药品生产企业实践经验,对我国常见的塑料包装输液生产工艺及包装形式进行分析,综合比较聚丙烯输液瓶、非PVC软袋、直立式聚丙烯输液袋、内封式聚丙烯输液袋4种包装形式的输液生产工艺,以及其技术特点、设备性能及工艺步骤。尝试性地提出应从产品质量控制指标及药物经济性两个层面进行分析,以及应理性探讨在不同特定条件下药品生产企业如何结合自身发展和需要,选择最适宜的生产工艺,以期为相关单位选择策略提供参考。

This paper summarizes relevant literature at home and abroad and combines practical production experience of pharmaceutical enterprises to analyze the production processes and packaging forms of common plastic packaging for infusions in China. Four packaging forms, including polypropylene infusion bottles, non-PVC soft bags, upright polypropylene bags, and blow-fill-seal bags, are comprehensively compared in terms of their production processes, technical characteristics,equipment performance, and process steps. The paper proposes an analysis based on product quality control indicators and drug economy, as well as rational discussions on how pharmaceutical manufacturers should choose the most appropriate production technology according to their own development and needs under different specific conditions. This study aims to provide references for relevant organizations in selecting appropriate strategies.

关 键 词 / Key words

塑瓶;软袋;可立袋;BFS ;质量控制指标

plastic bottle; soft bag; upright polypropylene bag; BFS; quality control indicators

目前,国内外上市的供静脉输注的注射剂产品包装材料主要包括玻璃、塑料等。由于玻璃输液瓶存在重量大、运输不便、生产工艺繁复等问题,因此供静脉输注的注射剂产品由塑料包装代替玻璃包装的趋势发展迅速。目前,市面上,输液塑料包装成为主流方式,常见包装材料包括聚丙烯输液瓶、非PVC软袋、直立式聚丙烯输液袋、内封式聚丙烯输液袋等[1]。聚丙烯输液瓶(以下简称塑瓶)以聚丙烯粒料作为原料,经过注吹拉工艺制成盛装药液的塑料容器。非PVC软袋(以下简称软袋)是将膜材通过制袋-灌装-封口而形成。直立式聚丙烯输液袋(以下简称可立袋)采用聚丙烯粒料经注塑-制袋-洗灌封连续化生产。内封式聚丙烯输液袋(以下简称内封袋)是通过吹灌封技术(blow-fill-seal,BFS)在一台设备上完成容器吹制成型、药液灌装和容器封口。本文结合医药行业的发展,综合比较塑瓶、软袋、可立袋、内封袋4种包装形式的输液生产工艺,对比研究其技术特点、生产设备及工艺步骤;并通过比较几项重要质量控制指标,例如不溶性微粒、透光率、无菌保证水平等,结合药物经济的考量,分析不同材料和工艺优劣势,以期为药品生产企业如何基于需求选择最适宜的生产工艺提供参考与借鉴。

1、塑料包装

1.1 塑瓶包装生产技术

1.1.1 发展概况

由于玻璃输液瓶存在较重、不便携带和运输、生产工艺复杂等问题,20世纪60年代,国际上出现了以塑料材质作为包装容器的输液产品,结束了玻璃输液瓶独占输液包装技术的局面[2]。20世纪80年代我国引进了塑瓶大输液生产线,开创了塑瓶包装输液的新局面[3]。引进初期由于设备、粒料均为进口,生产成本高等因素阻碍塑瓶的推广,随着我国相关企业逐步认识到塑瓶包装具有安全性、重要性及便捷性等优势,制药机械行业开始学习国际先进的技术,研制出洗灌封一体机、吹塑拉伸成型机等;包装材料行业也相继研制成功适应输液包装的聚丙烯原料。塑料包装逐步替代玻璃包装,并成为临床使用深受欢迎的输液产品。

目前,由于塑瓶包装不可密闭输注,现已逐步被其他可密闭输注的产品替代,市场份额越来越小。

1.1.2 生产设备及工艺

塑瓶的生产设备包括注塑机、吹瓶机。生产工艺步骤分为两步:(1)热塑性粒料经高温高压挤出,在模具里形成独立的瓶胚,冷却、脱模成型;(2)瓶胚经过二次加热、拉伸等工序吹制成容器,供下一步工序使用。随着技术的进步和发展,塑瓶输液生产技术较初期发生了较大变化。目前,多采用注塑-吹瓶-洗灌封设备连线生产。

1.1.3 塑瓶包装技术特点

塑瓶包装技术具有以下优势[4]:(1)重量轻,瓶重仅为玻璃瓶重的1/5,且不易破损,利于长途运输;(2)生产效率高,生产工艺更为简单且省去玻璃瓶复杂的洗涤消毒工序。塑瓶包装技术虽然克服了玻璃瓶包装技术的缺陷,但仍存在一些问题[2]:(1)不具自收缩性,塑瓶与玻璃瓶一样,在使用过程中需插入空气针,微生物及微粒仍可通过空气针进入,对人体造成损害。(2)热稳定性劣于玻璃瓶,聚丙烯(PP)塑瓶不耐低温,遇冷易脆、开裂;聚乙烯(PE)塑瓶不耐高温,灭菌时不能达到通常所要求的121℃。

1.2 软袋包装生产技术

1.2.1 发展概况

由于塑瓶输液在使用过程中仍需插入空气针,建立空气通路,才能使药液顺利滴入,但空气中的微生物及微粒仍可通过空气针进入,可能会对人体造成伤害[2]。为解决塑瓶输液临床使用的安全性问题,软袋包装技术应运而生,其可实现全密闭式输液,避免敞口式及半开放式输液的安全隐患,提高了输液的安全性。根据软袋的材质可分为PVC软袋包装和非PVC软袋包装。由于PVC软袋存在稳定性、耐热性差,溶出物较多,焚烧时有害气体污染环境等不足[5],已逐步被取代。20世纪90年代,一种非PVC软袋包装技术出现,其不仅拥有自收缩的优点,还克服了PVC软袋的不足。

1.2.2 生产设备及工艺

由于PVC软袋存在诸多不足,国家药品监管部门在2000年9月就停止了对新建PVC软袋包装输液生产线的审批[6]。针对非PVC软袋包装技术,闫皙等[7]对非PVC软袋大输液的生产工艺流程进行了简要概述,即主要流程为制袋-灌装-封口。在制袋过程中,一般需要依次经过放卷、印刷、外形封口、裁剪、接口送料(定位)、接口封口、袋上部封口、最终封口、成袋等工序。某公司生产的SRD系列软袋联动生产线,可以自动化、连续化完成制袋成形、灌装与热熔封口,主要应用于50~3000ml的软袋大输液生产[8]。此外,也有药品生产企业采用直接从药包材生产厂家购买成型的输液袋用于输液产品的生产,其一般生产流程为进袋、真空(充氮)、灌装、加盖和出袋等。直接购买输液袋不仅能够节省场地和设备的投入,也节约了劳动力。

1.2.3 非PVC软袋包装技术特点

非PVC软袋包装技术经历了两个发展阶段,一是聚烯烃复合膜包装技术,由于在制备过程中使用了黏合剂,不利于膜材的稳定,同时对药液的稳定性存在潜在影响,因此该技术在输液生产的应用受到了一定程度的影响;二是聚烯烃多层共挤膜包装技术,该技术在制软袋过程中采用多层聚烯烃材料同时熔融交联挤出,无需加入黏合剂,消除了黏合剂对膜材、药液稳定性的不良影响[9]。目前,非PVC软袋多采用多层共挤膜包装技术,一般内层为完全无毒的惰性聚合物,化学性能稳定;中层为致密材料,具有良好的水、气阻隔性能;外层主要作用是提高软袋的机械强度,增强其防摔抗压性能。因此,非PVC软袋具有以下优点:(1)安全性好,具有自收缩性,可全密闭式输液;(2)热稳定性好,不易受热脱落、降解产生溶出物;(3)对水、气透过性极低,使药液浓度保持稳定,可保证产品的储存期;(4)环保,焚烧等处理后只产生水、二氧化碳,对环境污染小。但是,非PVC软袋在临床使用中仍存在明显局限,例如,受膜材及结构特点影响,其不耐受挤压,较易发生漏液,平放穿刺操作多有不便等。

1.3 可立袋包装生产技术

1.3.1 发展概况

为解决临床需求,市场急需一种既能兼有塑瓶耐挤压又能兼有软袋可实现密闭输液的更安全、更经济的产品,为此,可立袋包装技术于2005年在我国首先研制成功,其输液产品自2007年正式投放市场以来,在临床使用中深受欢迎。因其具有安全方便、耐挤压等优势成为临床应用的首选产品之一,作为“摔不坏”的输液产品拯救了无数的生命[10]。可立袋也是继玻璃瓶、塑瓶、软袋之后国家药品监管部门批准的全新的输液包装容器,其综合了塑瓶、软袋产品的优点,更具有操作方便和安全性能良好等特点[11]。

1.3.2 生产设备及工艺

可立袋包装生产是多台设备连续、自动进行注塑-制袋-洗袋-灌装-封口,并在胚、袋的传输过程中增加洁净风保护的一种生产技术。目前,我国大部分药品生产企业采用输送带连接注塑机、制袋机与洗灌封联动机及相配套的辅助设施生产可立袋包装的输液。该工艺步骤为:(1)热塑性粒料经高温高压挤出,在模具里形成独立的袋胚后,转移至制袋工位;(2)经过加热、拉伸等工序吹制成容器,将空袋传送至下一工序;(3)进行离子风洗袋、药液灌装和容器封口。随着人工智能等技术的发展与成熟,人工智能机器人在医药生产行业得到广泛应用,例如灌装、分拣、无菌转运等,其中关键技术如人机交互、柔性抓取、瓶口定位、任务调度等均实现迅速发展[12-13]。例如,我国某药品生产企业借鉴工业机器人的应用技术对现有设备进行升级改造,升级后的设备具有以下优势:(1)选择全电动高速伺服注塑设备搭配胚环一体模具;(2)使用柔性交接设计,避免硬接触损伤袋胚;(3)袋胚转移区域设计A级层流保护,避免微生物和微粒的引入;(4)集成控制系统统一操作,增加视觉成像系统,取消人工选胚操作,减小劳动强度和难度。

1.3.3 可立袋包装技术特点

可立袋包装既能像塑瓶一样直立摆放,又具备软袋自收缩排液的优点。可立袋袋体的上段、中段和下段采用合理的形状设计,有利于临床使用时药液的体积在自收缩压力下逐渐减少,消除了液体的流动死角。袋体下段弧度有利于在临床使用过程中的自收缩,减少排液后袋体的空间,以达到真正的彻底排液。该项技术具备创造性和先进性,主要体现在以下几个方面:(1)安全性,靠自身的收缩来调整瓶内的压力,输液时无需引入外界空气,实现全密闭式输液,提高了在输液过程中的安全性;(2)实用性,可直立摆放,克服了软袋不能直立摆放、配液操作不便的缺点,方便医护人员操作;(3)抗压抗摔性,便于运输、贮存和使用;(4)环保性,所用材料为生物可降解型,焚毁产物对环境污染小[10-11]。

1.4 内封袋包装生产技术

1.4.1 发展概况

内封袋输液包装生产采用吹灌封三合一无菌灌装(BFS)技术,由一台多功能集成单元的机器连续地、全自动化地完成容器吹塑成型、药液灌装和密封。BFS技术源于20世纪60年代的欧洲地区,20世纪80年代初期,上海的一家药品生产企业最先引进该技术用于生产滴眼剂[14]。目前,BFS技术主要应用于塑料安瓿类小容量注射剂[15-17],在输液领域的应用极少。采用BFS技术生产的输液袋一般称为内封式输液袋,查询国家药监局网站信息,我国内封式输液袋的生产企业仅有10家。

由于塑料安瓿较玻璃安瓿具有明显的质量优势,例如,可避免玻璃安瓿在掰折时产生的大量玻璃屑、瓶内负压造成的微粒污染风险[18]、医护人员被玻璃割伤的风险等[19],所以BFS技术在塑料安瓿的应用前景广阔。我国部分制药装备企业为抓住市场机遇,于2000年后开始进行BFS设备的相关研究,但目前研制的BFS设备在产品质量、结构优化、核心部件与软件系统等方面与国际先进水平尚存在一定差距。

1.4.2 生产设备及工艺

BFS设备包括直线往复式和旋转式两种机型。传统间歇式BFS设备也称“往复式”BFS设备,采用开放型胚工艺,在生产时,粒料挤出和型胚切割刀与型胚接触时会产生非活性微粒。因此,为降低微粒的产生,提升产品质量,“旋转式”BFS设备应运而生,其采用密闭型胚工艺,无需使用切割刀,减少了微粒的产生。

内封袋包装输液产品采用“往复式”BFS设备生产,其工艺步骤如下[20]:(1)将热塑性颗粒经高温高压挤成型胚,型腔内吹入无菌空气;(2)割刀切断型胚,模具闭合,型胚底部密封的同时,灌装头伸入容器颈部,型胚吹塑成形;(3)将待灌装的药液通过灌装头即刻注入瓶中;(4)瓶中药液灌装达到设定量,灌装头撤回,立刻封口;(5)模具打开,产品经机械手传送至下一流程。

BFS技术将多个工序集中在一台设备上连续完成,设备占地面积较小。张洪飞[21]针对BFS设备的特点做了较为详细的阐述,其认为一般具有以下特点:(1)设备灌装区为小区域的无菌环境或本身具备A级风淋装置;(2)计算机程序控制吹灌封的整个生产过程,可实现自动化生产;(3)采用黑白分区的模块化设计,各个结构的安装紧凑。

1.4.3 内封袋包装技术特点

内封袋可直立摆放、可实现密闭输液,与可立袋属于同类产品,具有同样的临床应用优势。但内封袋目前主要采用进口的BFS设备生产,设备价格昂贵、粒料的利用率低、生产效率低,且使用“往复式”BFS设备生产时,在塑料包装容器的注塑、吹制成型过程中,不可避免会产生塑料碎屑。此外,由于容器较大,灌装暴露时间长,离吹瓶工位较近,应高度关注微粒引入的风险。

2、不同包装技术生产输液的对比

输液是指由静脉滴注输入体内的大剂量注射液,一次给药在100ml以上,临床常用的治疗手段之一,其对安全性要求极高,关键质量属性包括无菌、细菌内毒素、不溶性微粒、可见异物等。输液生产技术一直在不断发展,如何选择输液生产工艺才能兼顾保证药品的安全性、可及性、经济性,是行业高度关注的问题。为此,笔者从质量控制及药物经济性两个方面考虑,选取相关的指标(包括不溶性微粒、透光率、无菌保证水平以及粒料可及性、设备成本、生产效率等),分析在不同生产条件下,不同包装输液产品生产技术的优劣势,以期能为相关单位提供参考。

2.1 质量控制

2.1.1 不溶性微粒

药品生产、储存和运输过程以及临床使用过程,都可能伴随不溶性微粒的产生,含有不溶性微粒的药液进入体内可能会引起诸多反应。成年人的毛细血管直径约为7~9μm,微粒进入血液循环系统,小粒径微粒可以通过肾脏排出,而大粒径微粒在体内的危害直接且严重,可引起静脉炎、肉芽肿、热原反应、血管栓塞等[22]。此外,还可能会导致全身炎症反应综合征(SIRS)、器官衰竭[23],甚至会造成休克。因此,控制10μm以上粒径微粒的数量至关重要。对于输液产品,《中国药典》(2020年版)[24]要求利用光阻法检查,标示装量为100ml或100ml以上的静脉用注射液,除另有规定外,每1ml中含10µm及10µm以上的微粒数不得过25粒,含25µm及25µm以上的微粒数不得过3粒。查阅《美国药典》《欧洲药典》等,其规定与我国一致。各国标准均未对10μm以下的小微粒数做出规定。

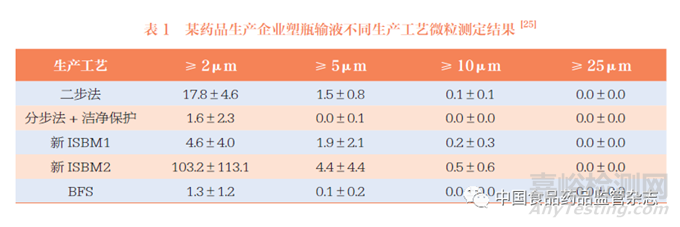

根据国家药典委员会在2016~2018年开展的一项研究,生产过程中影响输液不溶性的因素包括原辅料、注射用水、输液包材和生产环境、生产工艺、生产人员等。根据输液中的不溶性微粒水平,可以区分输液企业的生产管理水平[25],并得出包装形式不是输液不溶性微粒水平的决定性因素的结论。该研究还显示,同一企业不同包装形式在10μm以上微粒控制上无显著差异,但使用“分步法+洁净保护”以及“BFS”技术生产的输液产品在小微粒的控制上具有一定优势,见表1。该研究结果说明,在物料、环境、人员等因素基本一致的情况下,不同包装形式的微粒控制水平无明显差异,但采用增加洁净保护以及采用可减少暴露的BFS工艺均可降低小微粒污染风险,可能使儿童用药受益。

2.1.2 透光率

根据护理操作相关规范,输液在临床使用前,需进行“四查十对”,确认药液性状符合要求、药液内无异物、容器无泄漏。如果输液容器的透光率低,将导致护理人员查对困难。《中国药典》(2020年版)规定,注射剂应在符合《药品生产质量管理规范》(GMP)的条件下生产,产品在岀厂前应采用适宜的方法逐一检查并同时剔除不合格产品。如果输液容器透光率低,生产过程中采用人工灯检或自动灯检设备检查可见异物时将面临极大挑战,其漏检风险可能较高。可见异物漏检极有可能造成患者临床使用的风险。

《国家药包材标准》(2015年版)[26]中对塑料包装容器的透光率进行了规定,例如对聚丙烯输液瓶,不得低于55.0%;对多层共挤输液用膜、袋的要求不得低于75%。受生产工艺的影响,内封袋透光率通常为56%~75%[27],而可立袋由于其特殊的生产工艺,透光率可达到92.3%~99.1%[11]。

2.1.3 无菌保证水平

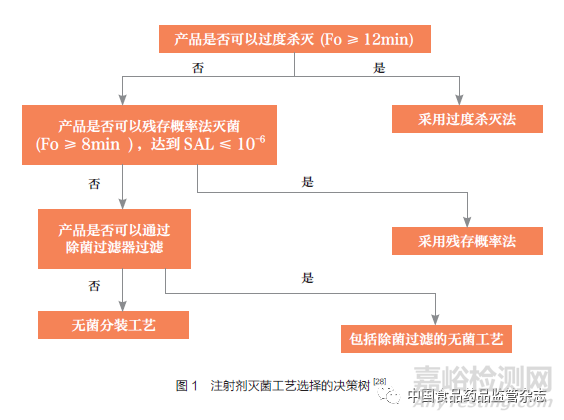

目前,大输液产品的无菌保证水平主要依靠终端灭菌工艺。根据国家药品监督管理局药品审评中心发布的《化学药品注射剂灭菌和无菌工艺研究及验证指导原则(试行)》要求,灭菌工艺的选择一般按照决策树进行,如图1所示。

对于最终灭菌的无菌药品,无论塑瓶、软袋、可立袋、内封袋都要经过最终的湿热灭菌工艺,保障产品的无菌保证水平(SAL)≤10-6,各塑料包装形式之间并无差异。而对非最终灭菌的无菌药品,其生产过程中应用BFS设备进行无菌灌装是具有一定优势的。虽然BFS技术可以把人为污染风险降到最低,但是无法排除在特殊情况下产品有被污染的可能,这些污染可能是系统工艺本身就存在的,也可能是操作设备不当导致的[29]。

2.2 药物经济性

2.2.1 粒料的可及性

由于输液产品一般进行最终灭菌,故塑料包材的原材料应选用可耐受高温的聚丙烯粒料(PP粒料)。随着塑瓶、可立袋等输液产品的广泛使用,国产PP粒料经过多年规模化生产,质量稳定,供应有保障。但是,由于BFS设备只能使用低熔体流动速率的PP粒料,目前生产内封袋的粒料仍以进口为主,其价格昂贵,运输成本高。此外,内封袋包装生产的粒料利用率较低,往复式BFS设备需对瓶胚进行切割,粒料利用率仅约40%,不仅会造成资源浪费,同时废弃塑料的处理也会造成巨大的环保压力。使用可立袋、塑瓶包装连续化生产技术的粒料利用率能够达到98%以上。

2.2.2 设备核心技术及成本

塑瓶、软袋及可立袋包装生产技术使用多台设备及输送带实现连续化生产,部分新建生产线还利用工业机器人的精准夹取、柔性交接等技术,提高了自动化程度并保护产品质量。经过多年的发展,相关设备种类繁多,制造技术成熟,工艺可靠,成本优势明显。目前,国产BFS设备仍受到部件加工和组装精度的局限性影响,因此,BFS设备主要依赖于进口,其设备费用高,能耗成本高,我国仅有部分药品生产企业使用进口“往复式”设备生产输液产品。高成本设备不仅会增加药品生产企业的固定资产投入,更会增加患者的用药成本。

2.2.3 生产效率

对于大容量注射剂的生产,软袋的生产能力一般为5000~7500袋/h。可立袋、塑瓶包装连续化生产效率约为12 000瓶/h。内封袋生产效率远低于现有其他塑料包装注射剂生产水平。对于100ml、250ml和500ml的产品规格,其生产速度仅能达到1960~2000瓶/h(模具规格:8腔)[30],因此其生产成本在大输液领域暂不具备竞争优势,但内封袋在小容量制剂中的运用较为成熟,且生产速度较高,产量可达36 000支/h,具有一定的质量优势与成本优势。

3、讨 论

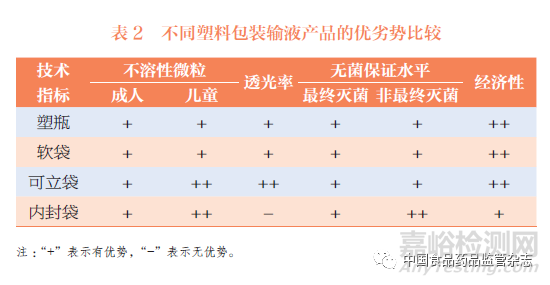

笔者针对以上内容进行整理分析,比较了塑瓶、软袋、可立袋、内封袋在不溶性微粒、透光率、无菌保证水平、经济性等方面的表现,结果见表2,可更直观、更清晰的比较不同包装生产技术的优劣势。

综合比较可以看出,在不溶性微粒方面,使用可立袋、内封袋、塑瓶和软袋包装生产技术的药品,已经将《中国药典》规定的10μm及以上粒径的不溶性微粒数量控制在较高的水平。在透光率方面,BFS技术生产的内封袋透光率仅能达到《国家药包材标准》(2015年版)的水平,但可立袋的瓶身透光率水平远超其他技术,为自动灯检设备检查、医护人员临床使用与配伍检查提供较大的便利。从无菌保证角度出发,经过最终灭菌的注射剂,可立袋、塑瓶、软袋包装连续化生产已将灭菌前微生物控制在较好的水平,使用BFS技术并未具有该优势。

对药品生产企业来说,在现有工艺已经能保证产品拥有较高的无菌保证水平下,笔者认为没有必要投入大量的资源引进BFS设备或改造生产线。对于一些热敏性药物,无法采用终端灭菌工艺,只能依靠无菌生产工艺来保证,BFS技术在无菌灌装方面相比其他技术具有一定的优势,更适合应用于非最终灭菌无菌药品的生产。

输液是临床重要的基本药物,不同的包装生产技术有着各自的优势。因此,药品生产企业应结合自身发展和需要,根据药品的功能和特性,综合考虑安全性和经济性,合理选择生产设备及工艺。

引用本文

周子钰,冯儒澜,王哲豪,王镜,闫志强*.常见塑料包装输液生产工艺对比及选择策略[J].中国食品药品监管,2023(5):82-89.