汽车的轻量化有着巨大的经济、社会及环境效益,车身轻量化是其中的重要组成部分。新能源汽车需要搭载大容量动力电池以增加续驶里程,电池的安全性也十分重要,要求车身在保证车内乘员和电池安全性的同时提供尽量大的电池包安装空间,又要兼顾轻量化,这些目标给车身设计开发带来了诸多挑战。以一款电动轿跑车为例,介绍了一些关键的轻量化设计和制造技术,实现了C-NCAP五星和C-IASI优秀的碰撞安全性,以及轻量化系数2.03的行业领先水平。

汽车的轻量化是减少能源消耗、降低排放、节约材料的重要手段,有着巨大的经济、社会及环境效益。对于电动汽车来说,车身质量约占整车质量的24%~32%,车身轻量化是提升续驶里程的一个非常重要的途径。车身轻量化并不以追求最轻的质量为最优目标,而是在满足碰撞安全、平台拓展、操纵稳定性、强度耐久性及NVH 等的前提下寻求质量的最优解。

ENRIQUEZ[1]、李木一[2]、张显焕[3],运用拓扑优化及灵敏度分析等方法对全新架构的电动汽车车身进行了概念设计,这些系统设计方法用于量产车型未见报道。郑宏立等[4]列举了基于燃油汽车车身开发新能源汽车车身的一些设计要点和实例,充分使新旧车身的零件通用化,使原有的工装夹具能同时满足两个车型,实现二者共线生产。王立成等[5]从提高材料牌号降低零件厚度、集成化设计思路、合理设计减重孔、调整焊接边尺寸及形状、多种材料混合车身等方面进行设计,进而实现白车身减重,但对车身性能的提升未做研究。在新材料应用方面,顾磊明等[6]和曹广祥等[7]研究了1 500、1 800、2 000 MPa 超高强度热成形钢的氢致延迟开裂行为,发现强度越高氢脆敏感性越强。曹广祥等[8]将1 800 MPa 热成形钢用于车门防撞梁,李彦云等[9]将2 000 MPa 热成形钢用于A 柱加强板,但对氢脆风险没有评判。在零部件集成制造方面,罗成浩等[10]、黄伟男等[11]、钱得柱等[12]介绍了激光拼焊板一体式热成形门环,比传统的分件式门环提高了碰撞安全性,减少了零件及模具数量,降低了车身质量,但对碰撞安全性的详细分析不足。近年来,铝合金压铸取代钢板焊接件得到越来越多的应用,李迎超等[13]研发了新型真空高压铸铝车身结构件的材料,潜圣汶等[14]将该材料用于压铸车身前轮罩,起到了良好的减重效果,但是没有介绍详细的工艺分析,并且还未见对铝合金压铸车身C环加强梁的相关研究。对于车身轻量化的评价,除了目前国际上最通用的轻量化系数法以外,李仲奎等[15]提出了车身密度法,郎勇[16]介绍了整车相对面密度法和整车轻量化系数法,吕奉阳等[17]通过引入PALS 策略,将车身轻量化水平划分为4 个区间,更直观地进行轻量化水平评价。这些评价方法适用于传统燃油汽车,缺乏对新能源汽车车身轻量化的评价标准。

本文以合众新能源汽车公司的一款电动轿跑车哪吒S 为例,综合运用结构优化设计、先进材料和工艺等技术实现车身的高性能和轻量化。首先设定车身性能目标:中国新车碰撞测试2021版C-NCAP五星,中国保险汽车安全指数2020 版C-IASI 优秀,BIW (Body in White) 质量350 kg 以下,BIP(Body in Process)扭转刚度31 000 Nm/(°)以上,轻量化系数2.5 以下。接下来介绍车身框架的优化设计,先进轻量化材料的应用,以及先进制造工艺技术的应用。最后分析各项指标的达成情况,讨论新能源汽车车身轻量化水平的评价方法。

1、车身结构设计

基于总布置、电池包、副车架、座椅、三电选型、增程前舱布置等输入,车身框架开发步骤如下:构建车身结构线框图,用线框图来代表车身乃至整车中纵横交错的梁,确定梁的位置与分布,通过对标和拓扑优化确定其合理性;对各个线框图所代表的梁进行必要的截面设计及选材;对各个梁的交接处进行节点设计,也包括工艺性校核;三维模型的建模与优化,基于主要性能进行拓扑优化及灵敏度分析,多轮迭代数据。作为重要验证手段的计算仿真分析CAE 技术,贯穿了车身框架开发的整个过程。

1.1 基于耐撞性的车身框架设计

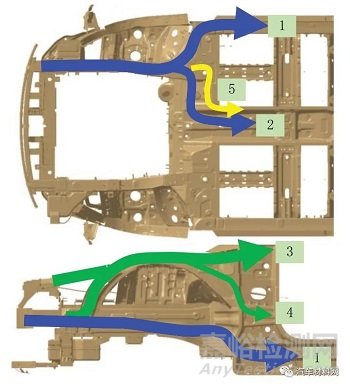

基于耐撞性的车身框架设计始于设置多种碰撞工况下碰撞力的传递路径,多路径的车身框架有利于能量的稳定传递,减少性能的设计冗余,从而实现减重。以25%小偏置碰撞为例,单侧高达5 条的下车身传递路径(图1)有效保证了碰撞框架的稳定性,避免了应力集中导致的结构失效,在保护电池包安全的同时提供电池包最大的布置空间。

图1 正面小偏置碰撞力传递路径

合理设置吸能区及折弯区,以便进行充分的吸能,在需要严控侵入量的部位进行有效的加强,尽可能减小结构的变形。在MPDB碰撞工况中,圧溃区及Z 形折弯区的设定,乘员舱的加强结构,是对刚柔并济原则的出色应用。

针对侧面碰撞安全性,以柱碰为例,通过双目形铝门槛及小吸能盒稳定且充分的吸能,电池包与下车身协同的4 条传递路径(图2)有效地进行了能量传递分散。以激光拼焊一体式热成形门环为代表的高强度车身框架充分保证了非吸能区的结构稳定性,防止电池包侧边梁及其他结构的侵入,使电芯不受挤压,保证乘员安全。

图2 侧面柱碰撞力传递路径

作为传力路径的连续封闭环,需要在相互协作,彼此依赖的基础上实现强度的差异化,以便应对不同的碰撞工况。车身后碰撞的耐撞性通过多重差异化强度的连续封闭环来提高,如图3 所示。此外,热成型后纵梁、由后防撞梁总成及后纵梁后延伸板构成的吸能区(图3 的环1),以及电池包防侵入结构(图3 的环3),在高速追尾的情况下充分保护了电池包的安全。

图3 抗击后碰的连续封闭环

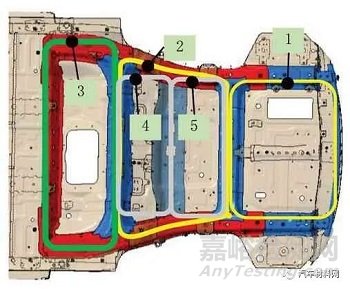

在车身设计开发阶段,大量应用CAE 仿真模拟来验证各种碰撞情况的车身耐撞性。以C-NCAP的100%正面碰撞和MPDB 碰撞为例,图4 展示了车身关键部位的模拟侵入量和5 星级目标侵入量,可见模拟值均低于目标值,而且有较大安全空间。当然,真实的耐撞性要通过实车碰撞试验验证,将在后续部分介绍。

图4 C-NCAP正面碰撞和MPDB碰撞的仿真结果

1.2 基于高刚度的车身框架设计

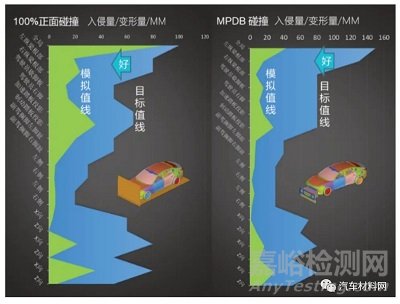

车身是固定其他零件的载体,高的刚性对操纵稳定性、传递函数、动态密封及异响的控制都有重要作用。通过车身骨架、电池包框架及副车架的一体化设计,形成了由多个连续承力环组成的笼式框架,如图5 所示。再对全部车身零件进行灵敏度分析及经验控制,确定最优的材料厚度及截面尺寸。

图5 车身框架

大截面、高强钢、材料厚度1.8~2.5 mm 的车身框架接头,而且在接头处增加结构胶,大大提高了车身的弯曲刚度和扭转刚度。B 柱上端接头采用三通结构,C 柱上端结构采用四通结构,且加大搭接区域。封闭的C 环内部又增加一个V 型梁,进一步提高扭转刚度。

2、材料应用

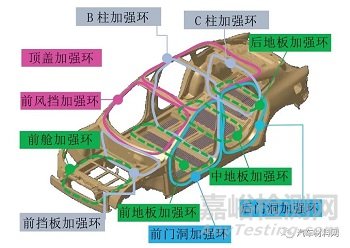

铝、普通高强度钢、先进高强度钢、热成型钢、塑料的选择对轻量化贡献明显,但同时要在轻量化、性能和成本三者之间寻求适当平衡。经过多轮优化,确定了哪吒S 车身的材料应用(按质量占比):软钢16.5%,普通高强钢10.7%,先进高强钢37.1%,热成形钢29.3%,铝合金6.4%,塑料0.6%。车身材料分布如图6所示。

图6 车身材料分布

2.1 热成形钢的应用

为了应对日趋严格的碰撞安全与轻量化的需求,该车身在碰撞传力结构件和关键框架结构件上大量使用热成形钢,共23 个件,质量占比高达29.3%,其分布如图7所示。

图7 车身热成形钢分布

热成形钢的合理利用,除了减轻质量外,还带来了成本的降低。以图8 所示的门槛后部连接板延伸板为例,材料由普通高强度钢更改为热成形钢导致的变化如下:

图8 热成形门槛后部连接板延伸板

1)较分件方案减重15%,由3.763 kg 减重到3.201 kg,单车减重1.240 kg;

2)减少零件数量(左右共减少2 个件),简化焊装生产工艺路线;

3)提升碰撞性能(C-IASI 侧碰的生存空间由95 mm提升到135 mm);

4)单车成本减少10.46元;

5)工装开发费降低约24万元。

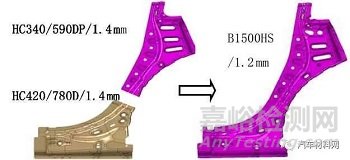

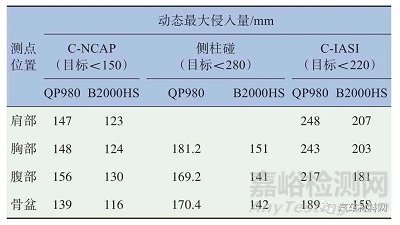

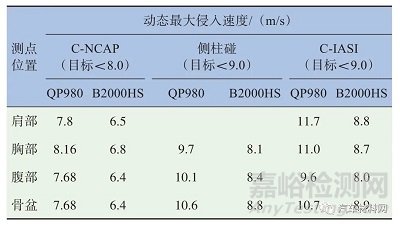

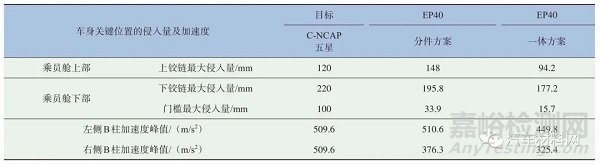

为实现全球五星的安全性目标、充分保证乘员安全以及获得更好的轻量化效果,哪吒S 启用了2 000 MPa 热成形车门防撞梁,如图9 所示。以前门防撞板为例,材料由QP980更改为B2000HS,采用W 型截面,主截面尺寸由144 mm×33 mm调整为111 mm×33 mm,并且采用局部变截面的方式,材料厚度由2.0 mm 减薄到1.6 mm,最终实现前车门防撞板单侧减重0.93 kg,单车减重1.86 kg,减重比例达25%。由表1 和表2 可知,21 000 MPa 热成形车门防撞梁对碰撞性能的贡献尤为突出,侧碰的动态最大侵入量及动态最大侵入速度均满足目标值,而原QP980方案无法满足其中的11个目标。

表1 侧碰动态最大侵入量

表2 侧碰动态最大侵入速度

图9 热成形2 000MPa车门防撞梁

如前文所述,2 000 MPa 热成形钢的氢脆风险值得关注。镀层钢板在炉内加热奥氏体化的时候,内部的氢原子不容易扩散,氢脆风险比较高。此外,零件如果在服役过程中承载应力集中,尤其是产生交变应力,就容易汇聚氢原子,导致脆裂。车门防撞梁平时并不受力,只有发生碰撞时才起作用,而且哪吒S 使用的是裸板,所以氢脆风险较低。A 柱加强板内板也使用了2 000 MPa 热成形钢裸板。

2.2 铝合金的应用

近年来铝合金板材、型材、铸件均在车身上得到应用。基于对车身性能、减重效果、可维修性和成本的综合考虑,该车身首选铝合金型材,其次是铝合金铸件,暂时没有用铝合金板材。图10 展示了铝合金的分布,共6个件,质量占比6.4%。

图10 车身铝合金分布

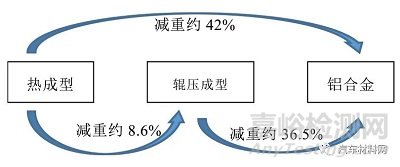

前、后防撞梁是车身安全中的重要零件,鉴于铝合金相比钢材料有密度小、吸收能量效果好的特性,用铝合金结构代替传统钢结构,优化截面、合理设置吸能区,实现前、后防撞梁减重30%~50%。以如图11所示的前防撞梁总成为例,对比不同材料和工艺的减重效果,可见铝合金的减重效果最佳,相对于热成形件减重约42%。

图11 不同材料前防撞梁轻量化效果

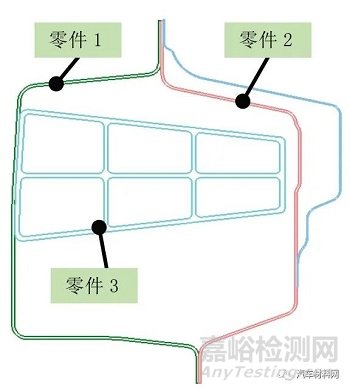

为了保证侧面柱碰过程中动力电池电芯安全,在门槛内部需要布置加强梁,如图12 所示。在激光拼焊一体式热成形门环(零件1)与热成形门槛梁(零件2)之间增加铝制门槛内加强梁(零件3),充分利用Y 向空间实现稳定且良好的吸能。通过截面形状优化,从圆形、矩形、“日”形、“目”形逐渐迭代到双“目”形,且在不同的部位设定不同的材料厚度,保证了门槛稳定的吸能性。铝制加强梁表现了圧溃而不翻转的优良特性,而且与钢制管梁相比,减重了50%以上。

图12 门槛处截面

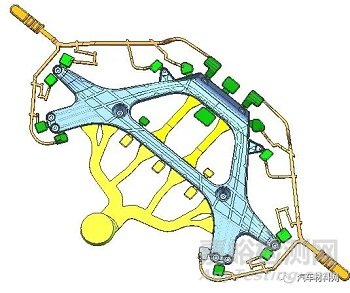

为了兼顾轻量化、NVH、模态和静刚度等需求,在车身C 环处布置了梁类结构,以强化C 环传递路径和扭转刚度作为核心设计指标。首先,确认梁可布置的整车空间,寻找到最优的位置。其次,在确定的可安装连续区域内,进行拓扑优化,即通过改变结构的拓扑关系,重新定义材料在零件上的分配。基于变密度法的拓扑优化结果如图13 所示,基本上是V型结构。

图13 C环加强梁的拓扑优化

拓扑关系确定之后,进行形貌优化和尺寸优化设计,以刚度最大和质量最小为目标函数,确定主路径上的断面尺寸。该V 型梁在材料和工艺方面有两种选择,一种是钢板冲压件焊接总成,另一种是铝合金整体压铸。对两种方案进行比较,冲压V 型梁和压铸铝V 型梁对BIP 扭转刚度的提高分别是3 668 Nm/(°)和5 540 Nm/(°),而质量分别为2.73 kg 和1.62 kg,见表3。可见,压铸铝V 型梁不仅更有效提高扭转刚度,而且质量更轻。由于V 型梁对扭转刚度的大幅提升,在满足车身扭转刚度设计目标的前提下,可以适当改变其他零件的材料厚度或者形状,实现了总体减重约6 kg。

表3 不同材料V型梁的性能和重量对比

该铝合金V 型梁选用适合高压铸造的AlSi10 MnMg,其屈服强度不低于140 MPa,抗拉强度不低于230 MPa。为确保在车辆服役过程中V 型梁满足强度要求,设计时使用CAE 进行仿真分析,预示最大应力为107 MPa,低于材料的屈服应力,结果如图14所示。

图14 压铸铝V型梁的应力分布

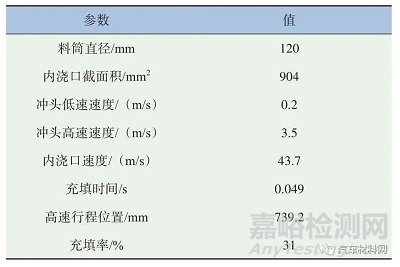

依据产品形状,设计了如图15 所示的压铸浇排方案,压铸工艺参数如表4所示。

表4 铝V型梁压铸工艺参数

图15 压铸铝V型梁的浇排方案

2.3 其他轻量化材料的应用

除了热成形钢和铝合金,哪吒S 车身还使用了其他的轻量化材料。A 柱上使用空腔CBS(Composite Body Solutions),用以塑代钢的思路来提升A 柱上的抗弯性能,从而降低对A 柱上钣金强度的依赖,通过料厚的减薄实现减重,同时也降低了对造型在A 柱上的要求,减小了A 柱盲区。使用中高弹性模量的玻璃胶,提升静刚度,为车身的减重提供静刚度的余量。外覆盖件使用烘烤硬化钢板来提升抗凹性能,实现料厚的减薄降重。高强度结构胶的应用,通过经验和CAE 分析手段相结合,优化了各关键部位的结构,减轻了质量的同时也提升了结构的刚度。

3、制造技术

3.1 冲压技术

激光拼焊板一体冲压成形技术在车门内板得到了广泛应用,哪吒S 的四门内板均采用了该技术,将不同厚度的钢板激光焊接到一起,然后一起冲压成形,取得较好的轻量化效果。以左前门内板为例(图16),前部板材为DC56D+Z,厚度为1.2 mm,后部板材也是DC56D+Z,但厚度为0.65 mm,相对于整体厚度1.2 mm 的前门内板,单侧减重2.607 kg,减重约31%。综合考虑窗框、门锁等局部加强导致的材料增加,也能减重15%以上。

图16 左前门内板材料分布

通常汽车侧围加强板工艺顺序是先成形再焊接,由冲压工序生产出来的上边梁加强板、A 柱加强板上部、A 柱加强板、侧边梁加强板、B 柱加强板5 种冲压件,运输到焊装车间,在焊接夹具上夹紧定位并通过点焊焊接成侧围加强板总成。这种焊接成的侧围加强板总成焊接工艺复杂,由于点焊焊接搭接边工艺要求,其整体质量相对较重。

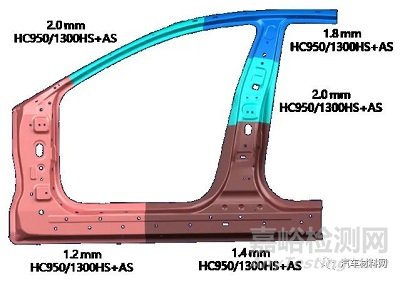

为了在各种碰撞工况中最大程度保证乘员与电池包安全,需要严格控制乘员舱的侵入量,特别是25%小偏置碰撞工况中的侵入量。在保证安全的同时,为了获得更大的轻量化效果,哪吒S 选用激光拼焊一体式热成形侧围加强板,也称为一体式门环,如图17所示。

图17 激光拼焊一体式热成形门环

一体式门环在实际生产过程中经过落料—激光拼焊—热冲压—镭射等工序,其中热冲压工序为比较困难的工艺步骤。该门环由5 块不同料厚的HC950/1300HS 的板料组成,整体冲压成形的深度比5 种冲压件单独成形增加约20%,加大了成形难度,而且材料厚度的差异也导致了板料在模腔内流动的复杂性,整个成形工艺经过CAE 仿真分析和改进。

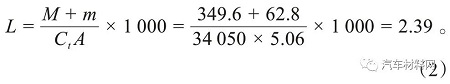

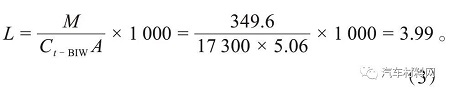

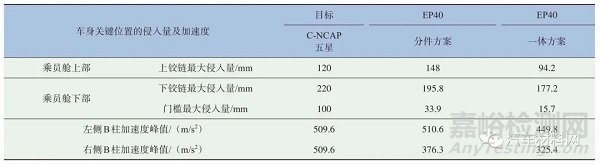

激光拼焊一体式门环减少了单件焊接的搭接重叠部分,相对于传统的高强度钢分件方案,减重22%,左右共减少6 个零件。传统的分件总成结构的强度受点焊数量的影响,而一体式结构的连续激光焊缝可大大提高结构强度。以25%小偏置碰撞为例,结算结果见表5,一体式方案能保证乘员舱上部侵入量达标,而分件式方案却不能,其他指标也都得到较大提升。

表5 分件方案与门环方案25%偏置碰撞性能对比

3.2 焊装技术

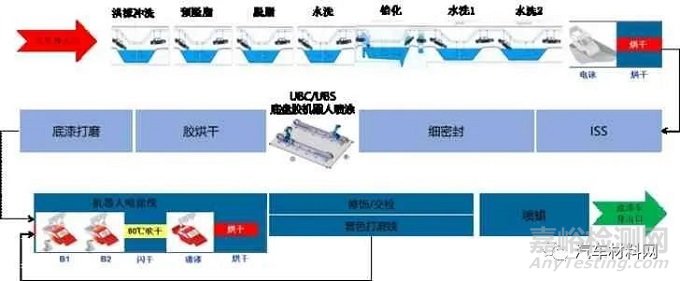

焊装工艺流程如图18 所示,其中用到了电阻点焊、二氧化碳CO2 保护电弧焊、CMT (Cold Metal Transfer)电弧焊、螺柱焊、拉铆接、螺栓连接及胶接。焊装线的自动化率达到98%,其中点焊的自动化率为100%,弧焊的自动化率为60%。开闭件总成采用机器人柔性包边,自动化率为100%。尺寸控制点2 539 个,其中功能尺寸点337 个,在线视觉冲孔和在线测量保证产品质量和生产效率。数字化方面,生产线采用自动识别、自动防错、自动转运、自动仓储等技术,实现智能化、数字化、MES (Manufacturing Execution System) 信息化融合。

图18 焊装工艺流程图

3.3 涂装技术

涂装工艺采用新能源车企主流的免中途水性漆B1B2(BaseCoat1:BaseCoat2)工艺,其流程如图19所示。用效果中涂替代传统中涂工艺,取消中涂烘干,减少烘干设备投入。免中涂水性漆环保工艺,实现废气清洁排放。薄膜前处理+阴极电泳,废水有害金属零排放。车身外表面全机器人喷涂,引进水性阻尼胶环保工艺,ISS (Integrated Sealing System)/LASD (Liquid Applied Sound Deadener)采用7 台机器人作业,自动化率高达80%。10 套颜色系统,可满足10 种颜色喷涂,2 套线边小循环系统,可实现多种小批量颜色喷涂。工艺设备共分9项,满足车身防腐、油漆喷涂、车身密封、清洁排放等功能,实现绿色环保生产。前处理电泳清理车身表面油污及污染物,形成薄膜涂层,为电泳提供良好车身底层。机器人底部胶及油漆喷涂,保证车底抗石击性能及优良的车身外观效果。集中供漆/胶/蜡为机器人喷涂及人工喷涂提供油漆材料,保证油漆材料的性能不变质。废气焚烧满足环保要求,废气达标排放。

图19 涂装工艺流程图

4、性能验证

4.1 碰撞性能

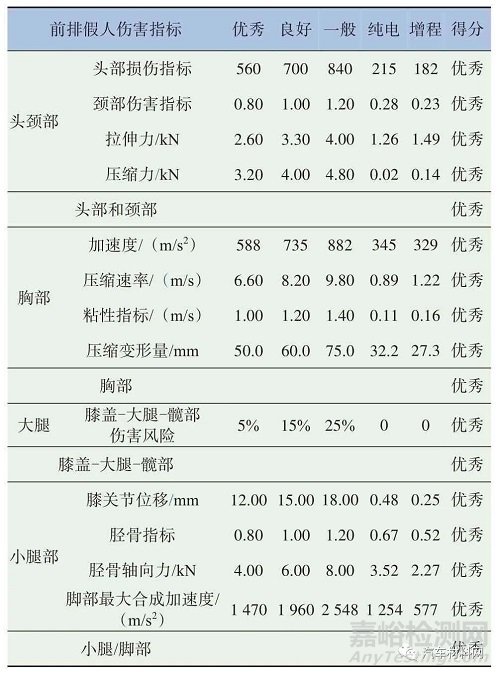

工程样车送到国家级碰撞试验中心进行验证,图20所示为4种碰撞的视频截图。综合评价结果为C-NCAP 五星,C-IASI 优秀,均达到了设计目标。综合评价指标包含很多个单项指标,例如中国保险汽车安全指数C-IASI的测评包括耐撞性与维修经济性和车内乘员安全性两大类,车内乘员安全性又包括正面25%小偏置碰撞、侧面碰撞、车顶强度和座椅头枕4 个方面。以其中的25%小偏置碰撞为例,详细分析各项指标的达成情况。如表6 所示,25%小偏置碰撞造成的车内乘员损伤细分为头部-颈部、胸部、膝盖-大腿-髋部、和小腿-脚部,头部-颈部包括头部损失指标、颈部损伤指标、拉伸力、压缩力,胸部包括加速度、压缩速率、粘性指标、压缩变形量,小腿-脚部包括膝关节滑动位移、胫骨指标、胫骨轴向力、脚部最大合成加速度。从表中数据可以看出,哪吒S的纯电版和增程版的13个单项指标均达到优秀,从而使综合的25%小偏置碰撞评价是优秀。

表6 中保指25%小偏置碰撞乘员损伤结果

图20 整车碰撞试验视频截图

4.2 轻量化水平

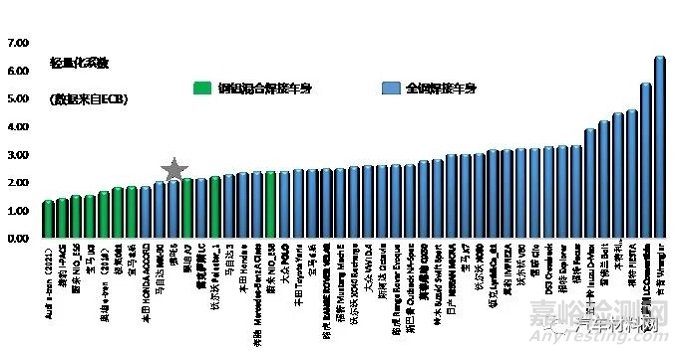

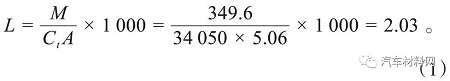

实车测量白车身骨架BIW 质量为349.6 kg,BIW 扭转刚度和弯曲刚度分别为17 300 Nm/(°)和17 040 N/mm,包括前后风挡、前端框架、前后碰撞横梁、副车架及电池包总成的BIP 扭转刚度为和弯曲刚度分别为34 050 Nm/(°)和22 600 N/mm。用目前国际通用的车身轻量化系数计算公式(1)可得哪吒S 车身轻量化系数为2.03,与最近几年欧洲车身年会公布的44 款车型的轻量化系数对比,如图21 所示。图中蓝色代表全钢及以钢为主的车身,绿色代表钢铝混合车身。

图21 车身轻量化系数对比

新能源汽车的电池包对车身的刚度有贡献,不带电池包测量车身的刚度没有实际意义,而在计算车身轻量化系数的时候依据定义又没有包含电池包的质量。电池包对车身刚度的贡献主要来自于电池包壳体,既然电池包壳体对刚度的贡献被考虑了,那么其质量也应该被考虑,对式(1)进行修改如式(2),其中m为电池包壳体的质量62.8 kg,计算所得轻量化系数为2.39。用两种计算方法得到的轻量化系数排名都比较靠前,说明哪吒S 的车身轻量化水平较高。

对比BIW 和BIP 的刚度值,可以看出电池包对扭转刚度的贡献非常大,几乎提高了一倍。正是由于这个原因,与传统燃油车对比,电动车的车身骨架可以适当弱化、轻量化。用BIW扭转刚度计算轻量化系数,如式(3)所示,所得结果为3.99,也可以看出电池包对轻量化系数影响较大。

5、结语

结构优化设计、轻量化材料和先进制造技术的综合使用,可以有效实现车身的轻量化。本文以新能源轿跑车哪吒S 为例,介绍了车身框架的优化设计、激光拼焊一体式热成形门环、压铸铝V 形梁、铝型材门槛加强梁、门内板激光拼焊技术,以及2 000 MPa 热成形钢的应用,实现了碰撞安全全球五星、中保指碰撞优秀、BIP 扭转刚度34 050 Nm/(°)等优异的性能,轻量化系数达到2.03,居于行业领先水平。新能源汽车车身轻量化系数的计算方法,需要业界人士讨论交流,就是否包含电池包壳体质量达成统一标准。

参考文献

[1] ENRIQUEZ J.Body in White Architecture for an Electric Vehicle Concept[D].Goteborg:Chalmers University of Technology,2016.

[2] 李木一.某全新架构电动车车身结构概念设计与开发研究[D].长春:吉林大学,2019.

[3] 张显焕.纯电动汽车车身结构概念设计研究[D].长沙:湖南大学,2014.

[4] 郑宏立,任杰,刘余运.新能源车型车身设计要点及实例[C]//中国汽车工程学会年会,上海.2019:1221-1224.

[5] 王立成,王松,汤涌.轻量化车身减重设计研究[J].汽车实用技术,2020(14):59-61.

[6] 顾磊明,魏一凡,叶又.1 800 MPa 级热成形钢氢脆敏感性研究[J].汽车工艺与材料,2022(6):59-62.

[7] 赵伟言,陈伟健,赵征志,等.1 500 和2 000 MPa 级热成形钢氢致延迟开裂行为研究[J].钢铁研究学报,2022,34(8):815-824.

[8] 曹广祥,芦强强,宋起峰,等.基于1 800 MPa 级热成形钢的车门防撞梁轻量化设计分析[J].汽车工艺与材料,2021(4):40-43.

[9] 李彦云,张东升,李超.基于2 000 MPa 热成形钢的A 柱轻量化设计[J].汽车工艺与材料,2022(6):55-58.

[10]罗成浩,吴新星,邢阳,等.一体式热成形门环方案应用现状分析[J].汽车工艺与材料,2020(12):10-14.

[11]黄伟男,冯淑娟,王丽丽,等.汽车侧围加强板一体式门环结构的应用[J].锻造与冲压,2022(8):16-20.

[12]钱得柱,聂晶,戴建新,等.超高强度一体式侧围加强板热成形工艺与侧碰安全性分析[J].机械设计,2022,39(S2):173-179.

[13]李迎超,叶又,刘树文.新型真空高压铸铝车身结构件的材料研发[J].上海汽车,2016(5):58-62.

[14]潜圣汶,郑德兵.基于高压薄壁铸铝的车身前轮罩成形技术研究[J].模具工业,2021,47(5):67-71.

[15]李仲奎,夏卫群,樊树军.乘用车车身轻量化评价方法分析与研究[J].汽车工艺与材料,2018(8):12-15.

[16]郎勇.汽车轻量化评价方法[J].实用汽车技术,2018(8):122-158.

[17]吕奉阳,罗培锋,杨万庆,等.基于PALS 策略的车身轻量化等级评价[J].汽车实用技术,2020(23):224-226.