汽车工业的发展带来了新材料的迅速发展,近年来免喷涂材料作为一种低碳环保、降低碳排放的新材料,一直是研究的热点,备受主机厂和材料厂商的青睐。

免喷涂技术是指采用带有特殊效果颜料的树脂通过直接注塑成型使制品具有金属光泽、珠光、闪烁珠光等特殊效果的一项技术。该技术免除了喷漆、电镀、水转印或模内外装饰等二次处理工艺,因此可以有效降低碳排放,提高生产效率,降低总成制件成本。

汽车主机厂对制件的耐刮擦性能和散发性能有着十分高的要求。由于免喷涂材料使用的铝粉颜料通常在加工研磨过程中会添加一些高散发性的分散助剂,有些成品会添加聚乙烯(PE)蜡、矿物油等物质进行处理。

这就导致使用这类原料制备的免喷涂材料具有强烈气味和散发物质,难以达到汽车内饰散发国家环保标准GB/T27630—2011《乘用车内空气质量评价指南》提出的限值要求。因此开发低气味、低散发和耐刮擦的免喷涂聚丙烯材料具有十分重要的研究意义和应用前景。

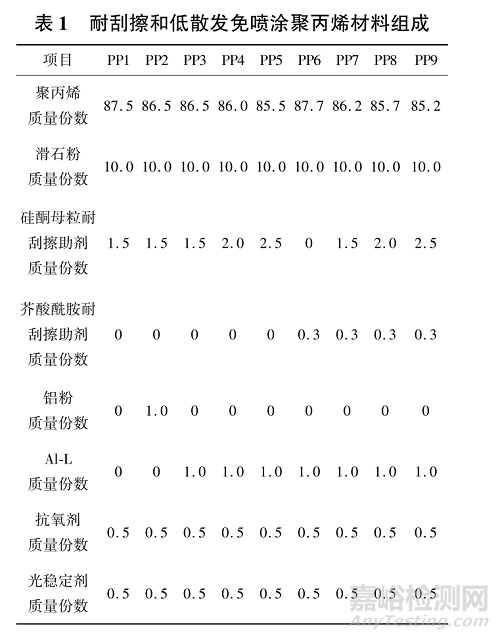

通过对铝粉原料进行前处理,制备了低散发的效果颜料(Al⁃L),再采用此效果颜料制备了低气味、低散发的免喷涂聚丙烯材料,详细研究免喷涂聚丙烯材料的耐刮擦性能。为了方便对比,效果颜料的添加量和滑石粉含量仅选用单一含量。

样板和样条制备:将制备的塑料粒子在90℃烘箱托盘中干燥3h,然后进行注塑成型,成型温度不超过220℃,中等注射速度,中等注塑压力。刮擦样板采用K29、K31、K85、K9A、K8A、K3A皮纹。VOC样板采用150mm×100mm×3.2mm样板。

耐刮擦性能测试

耐刮擦性能是材料经受外界硬物刮擦后,其抵抗刮痕的能力。材料的耐刮擦性能越好,制件经受刮擦后,外观刮痕的可识别性越弱。

提高材料耐刮擦性能主要有3种方法:

(1)提升材料的结晶度,使得表面变硬从而提升材料的耐刮擦性;

(2)与方法1相反,即将材料做得越软,制件表面在经受刮擦时,材料表面通过弹性形变来抵抗刮擦,使得刮痕不易观察;

(3)添加一些改善材料表面摩擦因数的助剂来提升材料的耐刮擦性能。

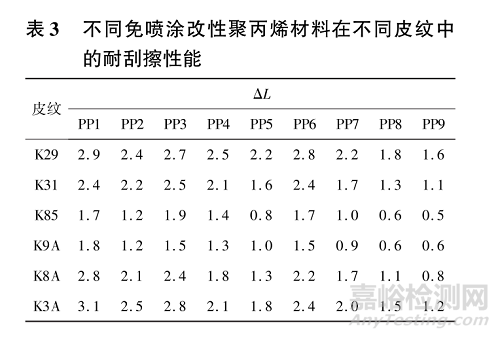

制备的免喷涂聚丙烯的耐刮擦测试结果见表3

从表3可以看出:在相同耐刮擦助剂含量的情况下(PP1~PP3),效果颜料未进行低散发处理组(PP2)的耐刮擦性能较好,未添加效果颜料和添加Al⁃L的耐刮擦性能差别不大。

以K85皮纹为例,PP2的ΔL为1.2,PP1和PP3的ΔL分别为1.7和1.9。这主要是因为PP2中添加的是未经过低散发处理的效果颜料,效果颜料表面有20%的矿物油包覆,矿物油具有一定的润滑性,在改性过程中,其均匀地分散于PP基材中,与体系中的耐刮擦助剂形成协效作用,从而提升样板的耐刮擦性能。

继续考察耐刮擦助剂类型和含量对低散发免喷涂聚丙烯材料的耐刮擦性能的影响(PP3~PP9)。PP3~PP5添加的是硅酮母粒耐刮擦助剂,PP6添加的是小分子芥酸酰胺耐刮擦助剂,PP7~PP9添加的是耐刮擦助剂复配后的助剂,即保持ER质量份数不变,逐渐增加硅酮母粒耐刮擦助剂含量。

从表3可以看出:耐刮擦助剂的含量增加,材料的耐刮擦性能提升(PP3~PP5),以K9A皮纹为例,当硅酮母粒耐刮擦助剂质量份数为1.5时,ΔL为1.5,耐刮擦助剂质量份数增加至2.0时,ΔL为1.3,继续增加到2.5时,ΔL为1.0。

硅酮母粒耐刮擦助剂添加到改性聚丙烯体系中,由于其具有较低的摩擦因数,同时具有好的表面韧性,在聚丙烯表面形成聚集层后会降低材料摩擦因数,同时提高聚丙烯表面的弹性。当硅酮母粒耐刮擦助剂添加量增加,材料表面的摩擦因数越小,表面弹性越高,材料的耐刮擦性能就越好。

免喷涂改性材料PP6添加的耐刮擦助剂为芥酸酰胺耐刮擦助剂,这是一类小分子耐刮擦助剂,在加工过程中,非极性的长碳链端与聚丙烯基材相容,极性的酰胺类容易迁移到基材的表面形成润滑层,降低材料的表面摩擦因数,提升材料的耐刮擦性能。

但由于芥酸酰胺容易迁移在材料的表面并产生富集,当添加量高时,富集在表面的酰胺基团与空气中的水分子结合,导致材料表面发黏。

因此对发黏性能有要求的主机厂,会严格控制芥酸酰胺耐刮擦助剂的含量。当添加质量份数为0.3的芥酸酰胺耐刮擦助剂时,材料的耐刮擦性能表现与添加质量份数为1.5的硅酮母粒耐刮擦助剂的材料的耐刮擦性能接近,以K9A皮纹为例,添加质量份数为0.3的芥酸酰胺耐刮擦助剂之后,材料ΔL为1.5,与添加质量份数为1.5的硅酮母粒耐刮擦助剂的耐刮擦性能一致。

对于一些主机厂选用皮纹较细、纹理深度较浅的皮纹,为了使其具有较好的耐刮擦表现,通常不能过多地添加某一类耐刮擦助剂,一般在配方设计上考虑进行耐刮擦助剂的复配。免喷涂材料PP7~PP9考察了复配耐刮擦助剂的耐刮擦性能。

芥酸酰胺耐刮擦助剂的价格便宜,选用一个上限值,再改变成本比较昂贵的硅酮母粒耐刮擦助剂用量,以达到最佳的复配配方比。

从表3可以看出:芥酸酰胺耐刮擦助剂的质量份数固定为0.3,硅酮母粒耐刮擦助剂质量份数从1.5提升至2.5时,材料的耐刮擦性能明显提升。材料复配质量份数为0.3的芥酸酰胺耐刮擦助剂和质量份数为1.5的硅酮母粒耐刮擦助剂的刮擦性能与直接添加质量份数为2.5的硅酮母粒的耐刮擦性能接近。

以K31皮纹为例,添加质量份数为2.5的硅酮母粒耐刮擦助剂,试验后,材料的ΔL为1.6。复配质量份数为0.3的芥酸酰胺耐刮擦助剂和质量份数1.5的硅酮母粒耐刮擦助剂材料的ΔL为1.7,继续添加硅酮母粒耐刮擦助剂的质量份数至2.0和2.5时,刮擦前后K31皮纹的明度分别为1.3和1.1,样板的刮痕和发白不明显。因此可以通过复配的方式避免单一耐刮擦助剂的过量添加导致的制件外观缺陷,同时可以有效降低材料的开发成本。

散发性能

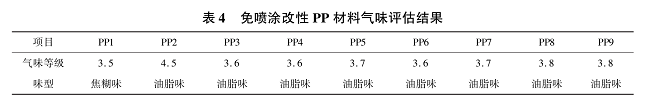

表4为免喷涂聚丙烯材料粒子的气味评估结果

从表4可以看出:添加金属颜料后,粒子味型变成了油脂型,这是由于效果颜料中含有20%矿物油,加工过程中残留在聚丙烯体系中;效果颜料没有经过低散发处理就制备的改性塑料粒子(PP2)气味最大,高达4.5级,而添加经过低散发处理的效果颜料材料粒子(PP3)气味只有3.6级,基本可以满足汽车内饰气味的要求。

继续增加硅酮母粒耐刮擦助剂含量,粒子的气味等级有轻微上升,因此助剂的添加会导致粒子气味变差,添加质量份数为2.5的硅酮母粒耐刮擦助剂时,改性塑料粒子(PP5)的气味等级上升至3.7。

值得注意的是添加芥酸酰胺耐刮擦助剂也会提升材料气味等级,添加质量份数为0.3的芥酸酰胺耐刮擦助剂,会使改性塑料粒子(PP6)的气味等级提升0.1;复配质量份数为0.3的芥酸酰胺耐刮擦助剂体系,相对于没有复配芥酸酰胺耐刮擦助剂体系,材料粒子气味等级提升0.1左右。

耐刮擦助剂的添加能有效提升材料的耐刮擦性能,但是会导致材料粒子的气味等级提高,材料气味变得更差,硅酮母粒耐刮擦助剂添加量越大,材料粒子的气味越差。经过低散发处理后的效果颜料,能有效地改善免喷涂材料粒子的气味,气味等级从4.5提升到3.6,味型同时也发生改变,从焦糊味变成油脂味。

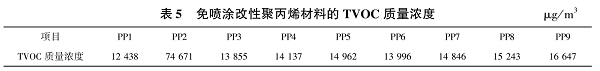

表5为免喷涂改性聚丙烯的TVOC测试结果

从表5可以看出:直接添加效果颜料,在同样的工艺下,免喷涂材料(PP2)的TVOC质量浓度高达74671μg/m3,而添加Al⁃L后,材料(PP3)的TVOC质量浓度大幅度降低81.4%,仅为13855μg/m3,与未加效果颜料的改性聚丙烯体系(PP1)接近。

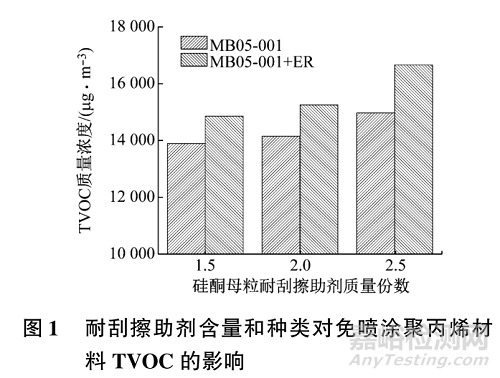

耐刮擦助剂添加会导致材料的TVOC质量浓度增加(PP3~PP5),当硅酮母粒耐刮擦助剂的质量份数从1.5分别增加到2.0和2.5时,免喷涂材料(PP3)的TVOC质量浓度从13855μg/m3分别增加到14137μg/m3和14962μg/m3。

芥酸酰胺耐刮擦助剂的添加会提高材料的TVOC质量浓度,当质量份数为0.3时,材料(PP6)的TVOC质量浓度为13996μg/m3,相对于相同含量硅酮母粒耐刮擦助剂体系,其TVOC质量浓度增加约1000μg/m3(见图1)。

当硅酮母粒耐刮擦助剂质量份数为1.5时,材料(PP3)的TVOC质量浓度为13885μg/m3,在体系中继续添加的芥酸酰胺耐刮擦助剂时,材料(PP7)的TVOC质量浓度增加6.9%,至14846μg/m3。

这是由于耐刮擦助剂的添加在高温挤出的过程中,芥酸酰胺中的酰胺键会部分脱水,脱去的水在体系中引起聚丙烯链段分解,从而导致TVOC的增加。添加的硅酮母粒耐刮擦助剂在材料表面易于形成润滑层,阻碍了加工过程中小分析散发物的挥发。

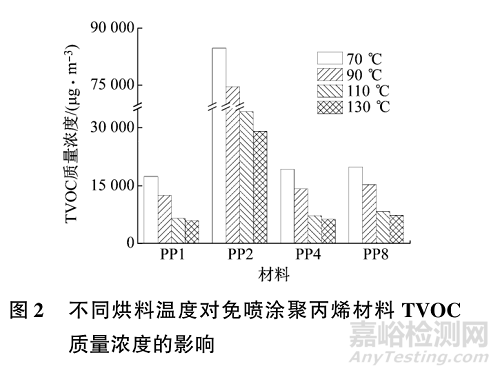

为了进一步降低免喷涂聚丙烯材料的TVOC质量浓度,使其满足汽车内饰的需求,选取未添加效果颜料的对比样品PP1、效果颜料未经处理的对比样品PP2、添加质量份数为2.0的硅酮母粒耐刮擦助剂样品PP4、添加质量份数为2.0的硅酮母粒耐刮擦助剂和质量份数为0.3的芥酸酰胺复配耐刮擦助剂样品PP8考察了烘料温度对材料TVOC质量浓度的影响,结果见图2。

由图2可以看出:烘料温度对材料TVOC质量浓度具有明显的降低作用。以PP4为例,烘料温度为70℃时,材料的TVOC质量浓度为19252μg/m3,当烘料温度提高到90℃时,材料的TVOC质量浓度降低26.6%,至14137μg/m3,继续增加烘料温度至110℃,材料的TVOC质量浓度大幅度降低62.7%,至7183μg/m3,当温度升高到130℃,相对于110℃,材料的TVOC质量浓度下降不明显,降低至6247μg/m3。

增加烘料温度同样能降低直接添加效果颜料材料的TVOC质量浓度,但即使烘料温度增加到130℃,材料的TVOC质量浓度仍然有29113μg/m3,依然不适用汽车内饰件的使用。

增加烘料温度可以降低材料TVOC质量浓度的原因是由于烘料温度增加,分子运动加剧,材料体积膨胀,分子间间距加大,大分子链趋向于能量最低原则重新规整排布,分子链间的摩擦力也会降低,从而有利于小分子散发物质在扩散稀释,此外温度增加也降低聚合物的黏度,增加小分子散发物质的蒸汽压力,进一步加速VOC在免喷涂材料体系中的释放。

耐刮擦助剂能有效改善免喷涂聚丙烯材料的耐刮擦性能,硅酮母粒耐刮擦助剂含量越高,材料的明度变化越小,当硅酮母粒耐刮擦助剂添加质量份数达到2.5时,K9A皮纹的ΔL低至1.0,对于K31细皮纹,质量份数为2.5的硅酮母粒耐刮擦助剂和质量份数为0.3的芥酸酰胺复配助剂体系可以让其具有十分优异的耐刮擦性能,ΔL仅1.1。

使用Al⁃L后,免喷涂聚丙烯材料的气味等级大幅度减低,从4.5级降低至内饰材料可接受的3.6级。效果颜料会改变材料的味型,从原来的焦糊味变为油脂味。硅酮母粒耐刮擦助剂和芥酸酰胺耐刮擦助剂都会使材料的气味等级增加,气味变得更差。

Al⁃L可以大幅度降低材料的TVOC质量浓度,TVOC质量浓度从原来的74671μg/m3大幅度降低81.4%,至13855μg/m3。耐刮擦助剂会提升免喷涂聚丙烯材料体系的TVOC质量浓度。提升烘料温度可以大幅度降低材料的TVOC质量浓度至7000μg/m3左右,过度升温到130℃,材料的TVOC质量浓度降低不明显。

参考资料:吴俊,免喷涂聚丙烯的耐刮擦和散发性能研究,上海塑料,2022