连续制造作为先进生产模式应用于其他行业多年,能提高生产效率,降低生产成本,提高企业竞争力。现代制药产业也面临从传统的批式生产向连续制造模式转型的机遇与挑战。连续制药是通过计算机控制系统将各个单元操作过程进行高集成度的整合,增加物料在生产过程中的连续流动,原辅料和成品以同样速率输入和输出,实施过程分析技术(PAT)来保证最终产品质量。本文简述了口服固体制剂连续制造的概念与特点,综述了目前连续制药在国外的研究与发展状况,以及我国发展连续制药面临的挑战和机遇。

制药企业为了提高创新性和竞争力正在尽可能地缩短产品开发时间、最大限度地提高产量和降低生产成本,正积极开始探索新的连续制造工艺,药物研发进入了制剂创新的时代。连续制造(continuous manufacturing,CM) 是指通过计算机控制系统将各个单元操作过程进行高集成度的整合,将传统断续的单元操作连贯起来组成连续生产线的一种新型生产方式,增加物料在生产过程中的连续流动,也就是从原辅料投入到制剂产出,中间不停顿,原辅料和成品以相同速率输入和输出。并且,通过实施过程分析技术(process analytical technology,PAT) 来保证最终产品质量。

随着现代科技的发展,制造行业已实现了多种连续制造,常见有石油精炼、合成纤维、化肥加工、塑料加工等。而制药行业的连续制造相对于其他行业起步较晚,对于新技术的接纳进程十分缓慢。近年来随着PAT 的推进,制药行业也逐渐向连续制造的阶段迈进。本文简述了口服固体制剂连续制造的概念、特点和主要研究内容,综述了目前国外有关连续制药的发展现状以及我国在连续制药领域所面临的挑战和机遇。

1、口服固体制剂连续制造的概念

1.1传统口服固体制剂的“批式”生产方式

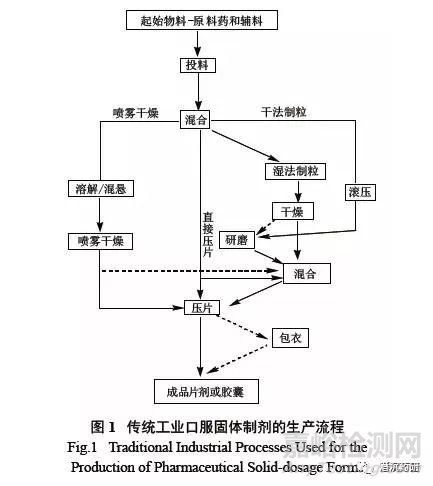

传统口服固体制剂的生产流程如图1 所示,物料/ 产品在每个生产单元操作后收集,在离线的实验室中检验合格后,转至下一单元操作,投料和出料不同步,每一批次耗时最少几天以上。

1.2口服固体制剂的“连续制造”生产方式

口服固体制剂连续制造是通过计算机控制系统将各个单元操作过程进行整合,增加物料在生产过程中的连续流动并加快最终产品成形。以片剂的湿法制粒连续制造过程为例( 图2),通过对某些设备进行改造或采用一些替代的技术,将间歇的单元过程转换为连续制造过程,起始原料和成品以同样速率输入和输出,物料和产品在每个单元操作之间持续流动,整个生产过程实际用时只需几分钟到几小时;同时,采用PAT 实时对关键质量和性能指标进行检测,实现在线控制中间体和成品的质量,生产的全过程实时可控。

1.3 口服固体制剂连续制造的主要研究方面

口服固体制剂连续制造主要有4个研究方面。①研究生产过程工艺参数对中间体或最终产品质量的影响。② PAT 在生产过程中如何实施。③整个生产过程中如何控制物料连续流动。④探索新的计算方法来评估或模拟这些新的制造技术。

2、固体制剂连续制造的特点

2.1 连续制药可大幅度提高生产效率,最大可降低50%的生产成本[11]

2.2 无需工艺放大

2.3 生产迅速连续制药

2.4 连续制药基于质量源于设计(QbD) 理念及PAT[2]

2.5 连续制造产品的质量可追溯,确保了产品的高品质

2.6 连续制药给企业和监管部门带来了一系列挑战

3、国外固体制剂连续制造的发展状况

连续制药正成为未来技术竞争和产业发展的新焦点,各国学界、业界和监管机构正在对这一新技术展开大规模的研究、试验、实践与思考。

3.1 连续制药在国外的发展历程

3.1.1 基于半连续的固体制剂生产模式

国外连续制药技术的发展首先是几个生产单元通过整合成一个半连续生产线,实现半连续制造。

3.1.2 “直接压片”的连续制造模式

美国罗格斯大学工程技术有机微粒系统研究中心的试验工厂设计了混合动力比例- 积分- 导数控制预测模型(model predictive control-proportionalintegral derivative,MPC-PID) 控制系统用于连续直接压片。该装置连续直接压片的流程见图6,每种物料按设计要求被送入混合器形成均匀的混合物,然后混合粉末从漏斗通过供料架送到压片机。

3.1.3 端到端(end to end) 连续制造模式

端到端连续制造模式是指从起始原料连续多步合成原料药开始,到最终剂型成型的完全制造过程。Mascia 等报道了第一个实行产业化端到端连续制造的药品实例——阿利吉仑片剂,从原料药的化学中间体开始,经过一系列连续步骤:化学合成、分离、结晶、干燥等过程,先得到阿利吉仑原料药;再经过连续的混合、热熔挤出、成膜过程生产出所需形状和质量的片剂。整个生产的操作单元总数从批式生产的21 个减少到连续生产的14 个;生产过程的停留时间从批式生产的300 h 减少到连续生产的47 h;单位质量成品的原材料消耗也减少了一半。

3.2 目前国外连续制药技术的应用成果

虽然欧美国家对于连续制药的热情持续已久,但由于连续制造技术进入制药行业的时间较晚,且实现技术难度过大,真正有实际进展的企业还屈指可数。

3.3 国外企业在现阶段纷纷加大了对连续制药的投入

3.4 政府机构以及FDA 对连续制药的异常重视

4、国内口服固体制剂连续制造所面临挑战和机遇

到目前为止,国内开展连续制造研究的制药企业寥寥无几。国内发展连续制药面临设备、资金、人才、技术和政策等方面束缚。我国制药企业有4 800 多家,大多数品种重复生产,一条固体制剂生产线经常更换品种,不适合连续生产,且现有制药设备也不适合连续制造。国内企业要实行连续制药,需大量耗时和耗资,对于以低成本获利的我国企业来说,发展连续制造的动力不足。连续制药需要建立一个专门的中央控制系统,将设备同时智能控制,也极具挑战性。连续制药需要多学科联合攻关才能够实现,涉及机电、设备、电气、自动化控制、制药工程、软件、数理统计等各专业人才。连续制药中对于“批”和“货架期”的定义以及生产单元中关键参数的控制,物料追溯系统的完善程度、抽样和放行的检验方法等方面,都需要监管部门与企业共商并制定可执行的指导原则。

《国务院办公厅关于促进医药产业健康发展的指导意见》(2016 年3 月11 日发布) 的第十条明确指出:培育新兴业态,推动产业智能发展。建设智能示范工厂。推进医药生产过程智能化,开展智能工厂和数字化车间建设示范。推进医药生产装备智能化升级,加快工控系统、智能感知元器件等核心技术装备研发和产业化,支撑医药产业智能工厂建设。贯彻和落实该指导意见能加快我国连续制药的发展。一是政府及CFDA 鼓励产量大、行销国内外的1 ~ 2 品种作为连续制药的试点,建立1 ~ 2 个小型连续生产的样机模型来探索经验;二是国内企业以改造现有生产设备智能化为起点,探索每个单元改造,如压片机、包衣机、混合机等制造设备的改造,打造国产的智能化制药设备;三是国内企业积极探索采用PAT 对生产中关键参数和工艺、中间体、成品进行在线控制,如数据采集、储存、传输等在线检测设备的添加或者改造,进行实时测试、调控、数据输送、反馈等试验,确保最终产品质量。总之,我国连续制药发展尚处在起步阶段,通过政府与企业共同的努力,才能够实现中国特色的连续制药,为实现医药产业健康发展的目标奠定基础。