您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-01-05 22:46

模压绕线片式电感失效机理:

1.磁芯在加工过程中产生的机械应力较大,未得到释放;

2.磁芯内有杂质或空洞磁芯材料本身不均匀,影响磁芯的磁场状况,使磁芯的磁导率发生了偏差;

3.由于烧结后产生的烧结裂纹;

4.铜线与铜带浸焊连接时,线圈部分溅到锡液,融化了漆包线的绝缘层,造成短路;

5.铜线纤细,在与铜带连接时,造成假焊,开路失效。

1、耐焊性

低频片感经回流焊后感量上升< 20%

由于回流焊的温度超过了低频片感材料的居里温度,出现退磁现象。片感退磁后,片感材料的磁导率恢复到最大值,感量上升。一般要求的控制范围是片感耐焊接热后,感量上升幅度小于20%。

耐焊性可能造成的问题是有时小批量手工焊时,电路性能全部合格(此时片感未整体加热,感量上升小)。但大批量贴片时,发现有部分电路性能下降。这可能是由于过回流焊后,片感感量会上升,影响了线路的性能。在对片感感量精度要求较严格的地方(如信号接收发射电路),应加大对片感耐焊性的关注。

检测方法:

先测量片感在常温时的感量值,再将片感浸入熔化的焊锡罐里10秒钟左右,取出。待片感彻底冷却后,测量片感新的感量值。感量增大的百分比既为该片感的耐焊性大小。

2、可焊性

电镀简介

当达到回流焊的温度时,金属银(Ag)会跟金属锡(Sn)反应形成共熔物,因此不能在片感的银端头上直接镀锡。而是在银端头上先镀镍(2um 左右) ,形成隔绝层,然后再镀锡(4-8um )。

可焊性检测

将待检测的片感的端头用酒精清洗干净,将片感在熔化的焊锡罐中浸入4秒钟左右,取出。如果片感端头的焊锡覆盖率达到90%以上,则可焊性合格。

可焊性不良

1)端头氧化:

当片感受高温、潮湿、化学品、氧化性气体(SO2、NO2等)的影响, 或保存时间过长,造成片感端头上的金属Sn氧化成SnO2,片感端头变暗。由于SnO2不和Sn、 Ag、Cu等生成共熔物,导致片感可焊性下降。

片感产品保质期:半年。如果片感端头被污染,比如油性物质,溶剂等,也会造成可焊性下降。

2)镀镍层太薄,吃银:

如果镀镍时,镍层太薄不能起隔离作用。回流焊时,片感端头上的Sn和自身的Ag首先反应,而影响了片感端头上的Sn和焊盘上的焊膏共熔,造成吃银现象,片感的可焊性下降。

判断方法:将片感浸入熔化的焊锡罐中几秒钟,取出。如发现端头出现坑洼情况,甚至出现瓷体外露,则可判断是出现吃银现象的。

3、焊接不良

内应力

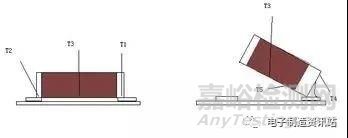

如果片感在制作过程中产生了较大的内部应力,且未采取措施消除应力,在回流焊过程中,贴好的片感会因为内应力的影响产生立片,俗称立碑效应。

判断片感是否存在较大的内应力,可采取一个较简便的方法:

取几百只的片感,放入一般的烤箱或低温炉中,升温至230℃左右,保温,观察炉内情况。如听见噼噼叭叭的响声,甚至有片子跳起来的声音,说明产品有较大的内应力。

元件变形

如果片感产品有弯曲变形,焊接时会有放大效应。

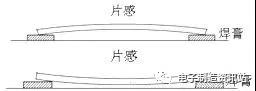

焊接不良、虚焊

焊接正常

焊盘设计不当

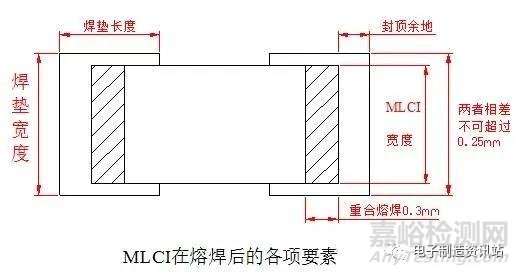

①焊盘两端应对称设计,避免大小不一,否则两端的熔融时间和润湿力会不同;

②焊合的长度在0.3mm以上(即片感的金属端头和焊盘的重合长度);

③焊盘余地的长度尽量小,一般不超过0.5mm;

④焊盘的本身宽度不宜太宽,其合理宽度和MLCI宽度相比,不宜超过0.25mm。

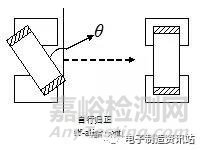

贴片不良

当贴片时,由于焊垫的不平或焊膏的滑动,造成片感偏移了θ角。由于焊垫熔融时产生的润湿力,可能形成以上三种情况,其中自行归正为主,但有时会出现拉的更斜,或者单点拉正的情况,片感被拉到一个焊盘上,甚至被拉起来,斜立或直立(立碑现象)。目前带θ角偏移视觉检测的贴片机可减少此类失效的发生。

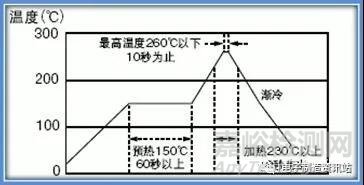

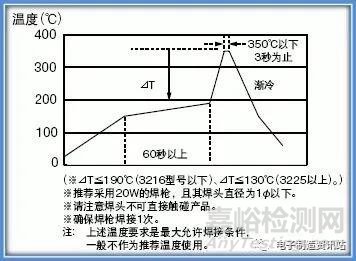

焊接温度

回流焊机的焊接温度曲线须根据焊料的要求设定,应该尽量保证片感两端的焊料同时熔融,以避免两端产生润湿力的时间不同,导致片感在焊接过程中出现移位。如出现焊接不良,可先确认一下,回流焊机温度是否出现异常,或者焊料有所变更。

电感在急冷、急热或局部加热的情况下易破损,因此焊接时应特别注意焊接温度的控制,同时尽可能缩短焊接接触时间。

回流焊推荐温度曲线

手工焊推荐温度曲线

4、上机开路

虚焊、焊接接触不良

从线路板上取下片感测试,片感性能是否正常。

电流烧穿

如选取的片感,磁珠的额定电流较小,或电路中存在大的冲击电流会造成电流烧穿,片感或磁珠 失效,导致电路开路。从线路板上取下片感测试,片感失效,有时有烧坏的痕迹。如果出现电流烧穿,失效的产品数量会较多,同批次中失效产品一般达到百分级以上。

焊接开路

回流焊时急冷急热,使片感内部产生应力,导致有极少部分的内部存在开路隐患的片感的缺陷变大,造成片感开路。从线路板上取下片感测试,片感失效。如果出现焊接开路,失效的产品数量一般较少,同批次中失效产品一般小于千分级。

5、磁体破损

磁体强度

片感烧结不好或其它原因,造成瓷体强度不够,脆性大,在贴片时,或产品受外力冲击造成瓷体破损。

附着力

如果片感端头银层的附着力差,回流焊时,片感急冷急热,热胀冷缩产生应力,以及瓷体受外力冲击,均有可能会造成片感端头和瓷体分离、脱落;或者焊盘太大,回流焊时,焊膏熔融和端头反应时产生的润湿力大于端头附着力,造成端头破坏。

片感过烧或生烧,或者制造过程中,内部产生微裂纹。回流焊时急冷急热,使片感内部产生应力,出现晶裂,或微裂纹扩大,造成瓷体破损。

来源:硬件十万个为什么