您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2021-06-11 15:36

某气体机进行缸盖密封性水压试验时,出现漏水问题,拆检后发现火花塞衬套开裂。衬套材料是铸造黄铜ZCuZn38(H62),为工业上广泛使用的有色金属合金。工艺流程是:铸造铜棒→热压力加工→机械加工→装试。

一、试验方法

采用OBLF直读光谱仪对产生裂纹的衬套进行化学成分分析;采用Zeiss Axio金相显微镜进行金相检验,用线切割的方法截取样品。采用配备有X射线能谱仪的Zeiss EVO18扫描电子显微镜对裂纹进行显微观察和微区成分分析。

二、试验结果

3.1 化学成分测试

用直读光谱检测衬套化学成分,结果见表1。符合GB/T 1176—2013《铸造铜及铜合金》要求。

表1 衬套的化学成分(质量分数) (%)

|

衬套 |

Cu |

Zn |

Al |

P |

Sn |

Sb |

Fe |

结论 |

|

样件 |

61.5 |

38.15 |

0.078 |

<0.001 |

0.036 |

<0.001 |

0.124 |

合格 |

|

GB/T1176—2013 |

60.0~63.0 |

其余 |

— |

— |

— |

— |

<0.15 |

— |

3.2 宏观观察

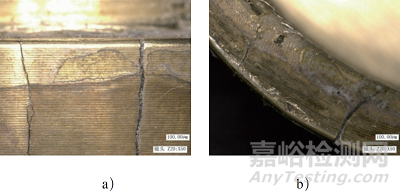

衬套有两条裂纹,从衬套台肩沿轴向向下延伸,裂纹较平直,近乎平行,台肩倒角部位残留有绿色密封胶。裂纹向台肩内侧延伸并逐渐变窄,如图1所示,说明裂纹起源于台肩外壁处,并向下和向内扩展。

图1 衬套裂纹的宏观形貌

3.3 微观观察

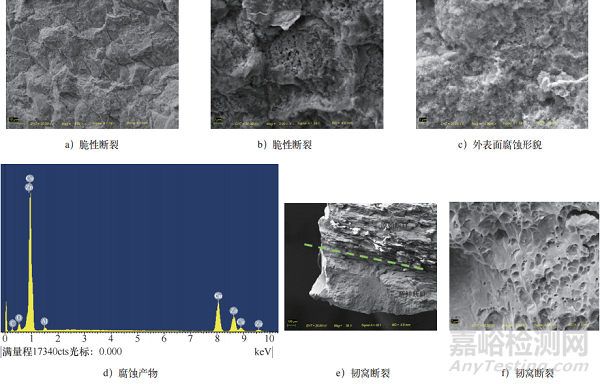

通过电镜扫描,可以看到靠近衬套外表面有一层絮状物,如图2a、图2b所示。并且可以看出整个裂纹断口显示为脆性断裂:冰糖状沿晶断裂,少量部分穿晶,且晶界有腐蚀产物及细小腐蚀坑,腐蚀产物主要含O、Cu、Zn、Al,如图2c、图2d所示。人为撕裂的新鲜断口抛物线型韧窝断裂,且韧窝清晰、洁净,断裂形貌正常,如图2e、图2f所示。原始断口可见沿轴向的层片状条带。

图2 衬套断口扫描电镜

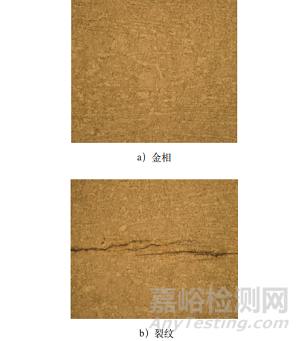

沿轴向研磨、抛光、腐蚀,观察裂纹及金相组织情况,如图3所示。裂纹呈不规则连续状,有分叉、尾部较尖锐呈树枝状,与应力腐蚀裂纹的典型特征相吻合,因而我们初步判定该裂纹是应力腐蚀裂纹。金相组织为α相+极少量点状β相,且组织中有明显的滑移线,裂纹衬套带状组织明显。

图3 裂纹处金相组织

3.4 有限元分析

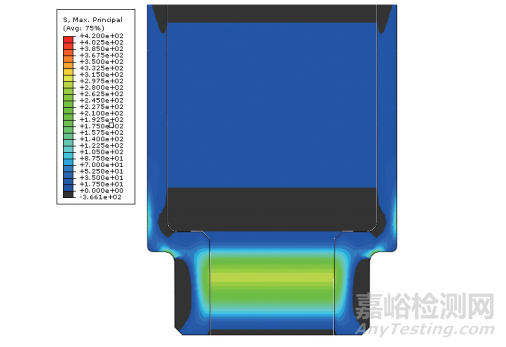

衬套为过盈配合,过盈量:0.069~0.100mm,有限元分析衬套装配应力(未安装火花塞),图4为衬套装配态的第一主应力云图,亮色区域为拉应力区。可见在衬套台肩上方外壁与倒角外壁处和细颈内表面的拉应力较大,与实际裂纹起源位置一致。衬套细颈内表面拉应力虽然较大,但无密封胶,无应力腐蚀条件。

图4 衬套装配态的第一主应力云图

三、结论与分析

衬套毛坯在工艺温度650~800℃热压力加工成形后,放置在空气中,自然冷却至室温。资料中介绍:所有黄铜在200~700℃之间均有一个脆性区,热压力加工温度应不低于700℃。下限温度偏低,材料容易产生开裂倾向;毛坯成形难度增加,残余应力较大。

衬套在机械加工过程中,与刀具频繁接触、受力,尺寸发生变化,必然产生一定数量的残余应力;数控机床精加工使用的切削液含有S、卤族元素等添加剂,使得衬套在一定时间内处在潮湿、腐蚀环境中。

衬套与缸盖之间是过盈配合,压力装配后,在衬套台肩上方外壁与倒角外壁处产生了较大的拉应力;装配时涂在衬套台肩处的密封胶基料为甲基丙烯酸酯,含有氨基催化剂,为衬套提供了弱腐蚀工作环境。缸盖进行水压密封试验时,衬套台肩外壁处受力,产生裂纹并迅速扩展;衬套细颈内表面拉应力虽然较大,但未接触密封胶,应力腐蚀条件差。

四、结束语

1)衬套裂纹机制为应力腐蚀沿晶脆性开裂。

2)衬套裂纹集中出现在某月份,之前未出现批量裂纹故障,通过以上分析,确定衬套存在批次质量问题,衬套加工过程中残余应力过大,导致衬套在装配后附加拉应力及密封胶(或加工过程中切削液)弱腐蚀环境下发生应力腐蚀开裂。

来源:热处理生态圈