您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-05-24 15:41

在生产中,有时会出现淬火后硬度不足情况,这是热处理淬火过程中常见的缺陷。“硬度不足”有两种表现,一种表现为整个工件硬度值低,另一种表现为局部硬度不够或出现软点。当出现硬度不足的现象时,要用硬度试验或金相分析等方法分析是哪种“硬度不足”,然后从原材料、加热工艺、冷却介质、冷却方法以及回火温度等方面找原因,从而找出解决办法。

1 原材料方面

1.1 原材料选择不当或发错料

应该用中碳钢或高碳钢制造的零件而错用低碳钢,应该用合金工具钢制造的零件而错用普通高碳钢都会造成硬度不足或出现软点。

例1:应当采用45#钢制造的齿轮,其淬火硬度应为60HRC左右,而错误地选择为 25#钢,结果是硬度380HBS左右。

例2:应该用9Mn2V制造的模具,而错用成T8钢,由于9Mn2V与T8钢的火花较难分 辨,淬火时误按9Mn2V的淬火工艺淬火,采用油冷,结果硬度只有50HRC左右。

以上两种情况属于整体硬度不足,可以用硬度试验或金相试验来判定。

解决办法:设计时应选择合适的材料;加强材料管理,材料进库前先进行化学分析,然后分类作标记,可以有效避免发错料;热处理操作者应当在操作前进行火花分析,以粗略鉴别零件材料是否符合图纸要求;当工件截面较大或工件截面厚薄悬殊时,若采用工具钢,由于其淬透性不好,会造成大截面处内部硬度偏低现象,此时应改用淬透性好的合金钢。

1.2 原材料显微组织不均匀造成局部硬度不足或出现软点

显微组织出现如下情况之一:碳化物偏析或聚集现象,如铁素体聚集、出现石墨、严重魏氏体组织等都会出现硬度不足或软点。

解决办法:在淬火前进行反复锻打或预备热处理 (如正火或均匀化退火)使组织均匀化。

2 加热工艺方面

2.1 淬火加热温度低,保温时间不足

如亚共析钢,当加热温度在Ac3与Ac1之间(例如25#钢淬火加热温度低于860℃) 时,因铁素体未完全溶入奥氏体,淬火后不能得到均匀一致的马氏体,得到的是铁素体和马氏体,影响工件硬度,从金相分析可见未溶铁素体 。对于高碳钢,特别是高合金钢,如果加热或保温时间不足会造成珠光体不能向奥氏体转变,而得不到马氏体。在实际生产中,上述情况常常是由于仪表指示出现偏差 (指示温度偏高 )或炉温不均匀,使工件实际温度偏低;对工件厚度估计错误,引起保温时间过短。

解决办法:控制好加热速度,避免加热速度过快,造成炉温不均匀,同时会造成过早保温计时,使保温时间不足;经常检查温度指示仪表是否完好准确,避免出现指示仪表显示到达温度,而实际温度不足的现象;严格按材料手册确定淬火加热速度、加热温度,防止淬火温度偏低或偏高;正确估算材料厚度,特别是异形件。

2.2 淬火加热温度过高,保温时间过长

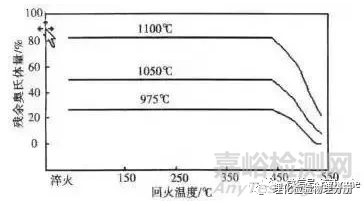

对于工具钢 (例如T8钢),当其淬火加热温度在780℃时得到的是奥氏体和碳化物(Fe3C),此时奥氏体溶碳量稍高于0.77%,冷却后奥氏体转变为马氏体。如果加热温度过高或保温时间过长,会造成碳化物 (Fe3C)中的碳大量溶入奥氏体,造成奥氏体溶碳量偏高,同时大大增加其稳定性,使奥氏体向马氏体 (AyM) 转变,温度开始下降,因而淬火后工件中保留了大量的残余奥氏体 (Ac),得到的组织为M+Ac,由于残余奥氏体具有奥氏体性能,即硬度低,因此造成淬火后硬度下降。加热温度及回火温度对残余奥氏体含量的影响如下图所示。

加热温度及回火温度对残余奥氏体含量的影响

解决办法:严格控制淬火加热温度及保温时间,防止过多的碳溶入奥氏体(A),控制加热温度更为重要;降低淬火冷却速度,或采用分级淬火,使过冷奥氏体充分向马氏体转变;采用冷处理,使残余奥氏体向马氏体转变;采用高温回火,减少残余奥氏体,硬度反而会增加。

2.3 淬火加热时,工件表面脱碳

45#钢淬火后,通过金相分析,其表面为铁素体和低碳马氏体,而磨除表面脱碳层后,硬度符合要求,这种情况经常出现在箱式炉中未加保护或保护不良,或在脱氧不良的盐浴中加热,造成氧与工件中的碳原子反应生成CO,使工件表面含碳量下降,致使其表面硬度不足。

解决办法:采用有保护气氛的无氧化加热炉,如用酒精、甲醇裂解的保护气氛等方法;采用真空加热淬火;对于一般箱式炉可应用生铁屑或木炭装箱密封;工件表面涂防氧化涂料;炉内放木炭;工件涂硼酸、酒精溶液后再加热。

3 冷却工艺问题

3.1 淬火介质选择不当

该用水淬或盐浴的工件而采用油冷,则因冷却能力不够,冷却速度过慢,在冷却过程中奥氏体发生向珠光体类型组织转变(AyP),而得不到马氏体( M ) ( 特别是在工件芯部 ) ,致使工件的硬度偏低,如T10制作的手锤在油中淬火,硬度只有45HRC左右,通过金相分析,可见得到的是托氏体组织而不是马氏体。

解决办法:必须根据工件材料、形状大小来选择恰当的冷却介质。

3.2 淬火介质温度的影响

在水淬时,大批零件连续淬火,如果没有循环冷却系统,则造成水温上升,冷却能力下降,会出现淬不硬的现象。在油冷时,开始淬火时由于油的温度低、流动性差,因而冷却能力不强,造成淬不硬。

解决办法:水淬时应采用循环冷却系统, 保持水温在20℃左右为宜;油冷时,特别是开始时应对其适当加热,使其温度达到80℃ 以上为宜,这就是淬火时常说的“冷水热油”的道理。

3.3 淬火时介质过于陈旧

当含有较多杂质的碱 (盐)浴或水分过少时,易产生淬火软点。

解决办法:应及时更换淬火介质及控制碱 (盐)浴中的水分。

3.4 冷却时间控制不当

当用碳钢制造开关复杂或截面较大零件时,为防止其变形开裂,采用水淬油冷。零件在水中停留时间过短或从水中取出后在空气中停留时间过长再转入油中,由于零件自身温度较高,特别是芯部冷却速度慢,而不能得到均匀完全的马氏体。

解决方法:恰当控制水冷时间,若用钳子夹持工件时,当手感觉不到振动时,立即转入油中;对于型腔较大模具,应将废料先排除,减小工件厚度,然后再淬火。分级淬火时,在盐浴中停留时间过长发生贝氏体转变造成硬度不足。

总之,淬火不足现象经常发生,操作者应根据不同情况具体分析,找出原因加以克服。

来源:Internet