您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-06-21 09:16

夹杂物概念及分类

1、内生夹杂物

钢在冶炼过程中,脱氧反应会产生氧化物等产物,若这些产物在钢液凝固前未浮出,将留在钢中;

Mn+FeO → Fe+MnO

Si+2FeO → SiO2+2Fe

2Al+3FeO → 3Fe+Al2O3

Ti+2FeO → 2Fe+TiO2

溶解在钢液中的氧、硫、氮等杂质元素在降温和凝固时,或固溶体中析出,最后留在钢锭中。

内生夹杂物分布比较均匀,颗粒也较小,正确的操作和合理的工艺措施可以减少其数量和改变其成分、大小和分布情况,不过一般是不可避免的。

2、外来夹杂物

钢在冶炼和浇注过程中悬浮在钢液表面的炉渣、或由炼钢炉、出钢槽和钢包等内壁剥落的耐火材料或其他夹杂物在钢液凝固前未及时清除而留于钢中。它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。

这类夹杂物一般特性是外形不规则,尺寸比较大,也无规律,又称为粗夹杂。这类夹杂物通过正确的操作是可以避免的。

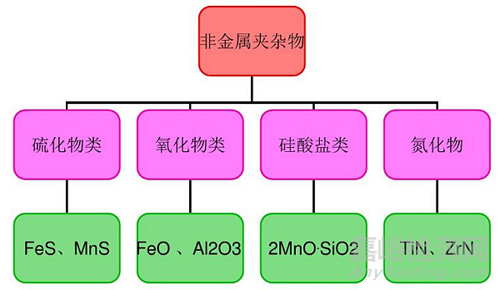

按化学成分分类

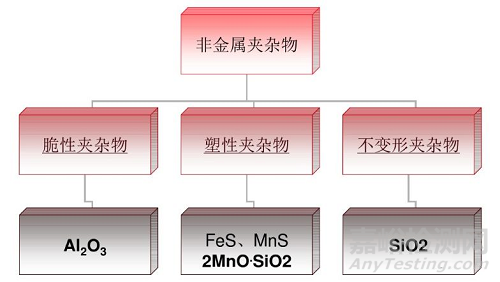

按变形能力分类

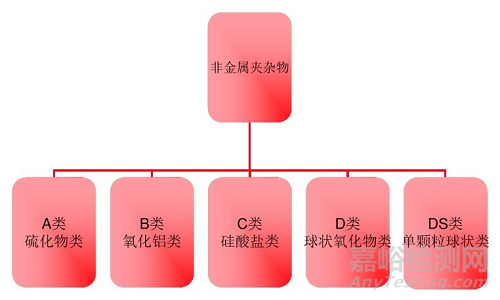

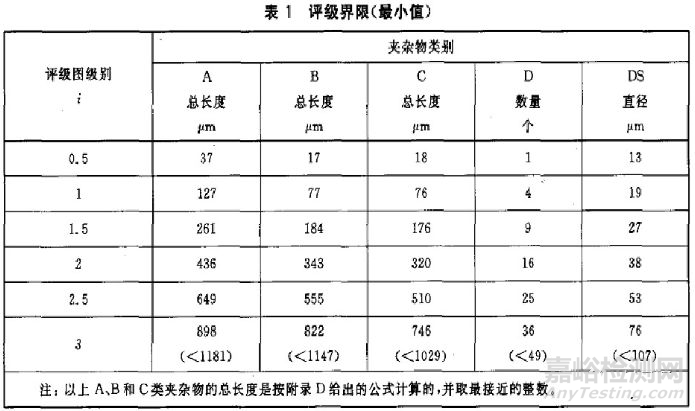

按形态与分布分类

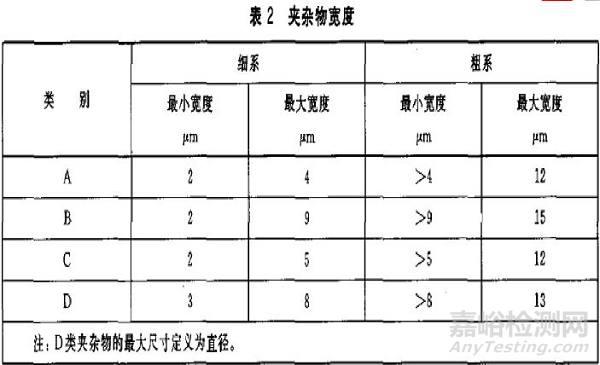

A类(硫化物类):具有高的延展性,有较宽范围形态比的单个灰色夹杂物,一般端部呈圆角。

B类(氧化铝类):大多数没有变形,带角,形态比小(一般<3),黑色或带蓝色的颗粒,沿轧制方向排成一行,至少有3个颗粒。

C类(硅酸盐类):具有高的延展性,有较宽范围形态比(一般≥3)的单个黑色或深灰色夹杂物,一般端部呈锐角。

D类(球状氧化物类):不变形,带角或圆形的,形态比小(一般<3),黑色或带蓝色的,无规则分布的颗粒。

Ds类(单颗粒球状类):圆形或近似圆形,直径≥13μm的胆颗粒夹杂物。

非金属夹杂物对性能影响

对使用性能的影响

1、疲劳性能↓

2、冲击韧性↓塑性↓

3、耐腐蚀性↓

对于尺寸小于10μm的夹杂物 促进组织形核,焊接时组织晶粒长大。

(1)由于加入Nb、V、Ti等合金元素,在连铸、加热过程中都会析出,形核C、N化合物(一种微型夹杂物)

(2)钙化处理的硫化物、硅酸盐类以及细小的氧化亚铁

可以细化晶核。有利于钢板的韧性、塑性以及强度

当非金属夹杂物尺寸大于50μm时,降低了钢的塑性、韧性和疲劳寿命,使钢的冷热加工性能乃至某些物理性能变坏。 一般我们钢水中夹杂物尺寸都为大于50μm。 大型夹杂物不利用钢板韧性、塑性以及强度指标。除了这些性能外,还有降低抗酸性能、疲劳性能、表面光洁度以及焊接性能。

对工艺性能的影响

1、 对锻造和冷加工、淬火加热和焊接过程易开裂。

2、 轧制后表面质量以及磨削后零件表面粗糙度降低。

对钢板强度、延伸的影响

当夹杂物颗粒比较大(>10μm),特别是夹杂物含量较低时。明显降低钢的屈服强度,且同时降低钢的抗拉强度;当夹杂物颗粒小到一定尺寸(<10μm)时,钢的屈服强度和抗拉强度都将提高。当钢中弥散的小颗粒的夹杂物数量增加时。钢的屈服强度和抗拉强度都有所提高,但延伸率有很小的下降。

对疲劳性能的影响

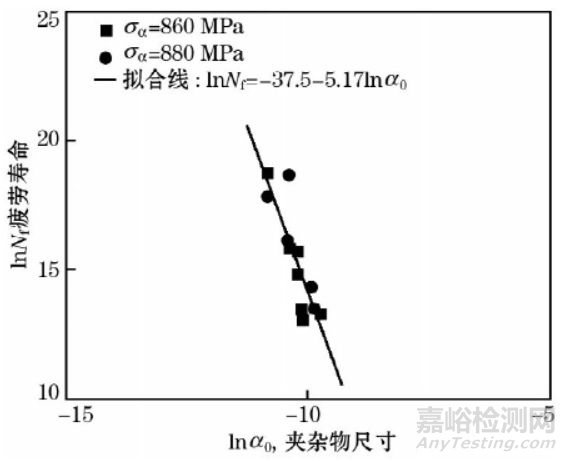

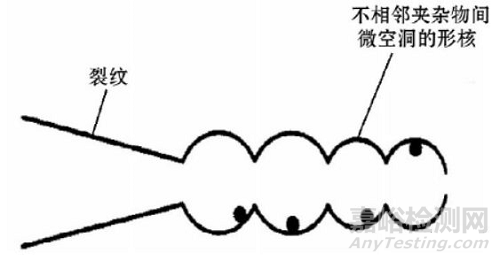

一般认为夹杂物是钢疲劳破坏的起源。结合力弱、尺寸大的脆性夹杂物和球状不变形夹杂物对疲劳性能影响大,而且强度越高,危害性越大,如图1所示。对于高强钢,如果构件表面加工状态良好,裂纹萌生于夹杂物成为主要的疲劳开裂方式。小尺寸的夹杂物可能对裂纹形核影响不大,但是有利于疲劳裂纹扩展。图2为小夹杂物周围的空洞形成和生长示意图,认为韧窝和小于0.5 mm的夹杂物有关。

图1 同一应力水平下的夹杂物尺寸与疲劳寿命

图2 不相邻夹杂物间微空洞形成示意图

失效实例:

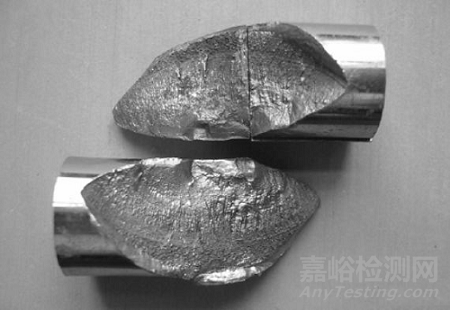

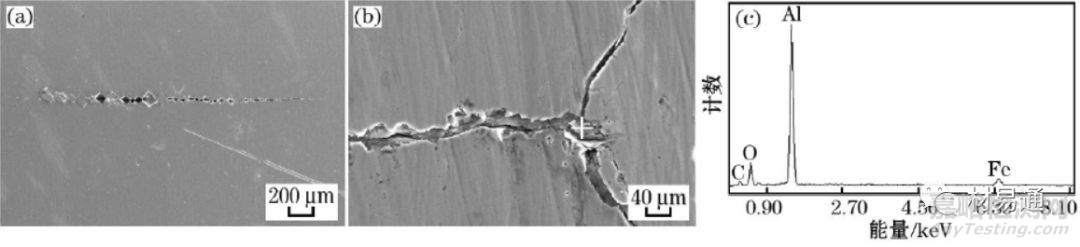

某装备电机弹性轴运行一段时间后断裂,图3为断口宏观形貌,从断口表面宏观疲劳条纹的指向及放射状条纹的走向可以看出,裂纹起始于弹性轴表面,且与轴表面一条纵向条纹相对应。由于裂纹起始部位断口表面磨损严重,原始断裂表面的形态特征不清晰。经对运行一段时间未断裂的弹性轴进行宏观和微观观察,如图4所示,弹性轴表面存在不同

程度纵向裂纹,裂纹发生部位伴有非金属夹杂物,能谱分析结果表明,裂纹中的非金属夹杂物为铝的氧化物。电机弹性轴球状氧化物类夹杂物及单颗粒球状类夹杂物为2.0 级。引起弹性轴过早断裂的主要原因为交变应力作用下,以夹杂物为核心形成疲劳源而发生的疲劳断裂。

图3 断裂电机弹性轴断口宏观形貌

图4 弹性轴夹杂物SEM分析

对耐腐蚀性能的影响

钢中非金属夹杂物是导致钢耐腐蚀性能降低的重要原因。非金属夹杂物与基体钢之间有不同的化学位,与基体钢之间易形成微电池,一旦有环境腐蚀介质存在,就会产生电化学腐蚀,形成腐蚀坑和裂纹,严重者会导致破裂失效。

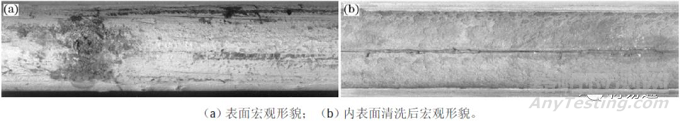

失效实例:供暖水管过早泄露,材质为Q235B碳素结构钢。图5(a)为泄露水管宏观形貌,在泄露点附近水管表面已发生锈蚀。清除氧化腐蚀产物后,可以看到泄露点所在部位焊缝存在明显沟槽,如图5(b)所示。经过对送检泄露水管和原始水管进行金相、夹杂物、能谱及模拟加速腐蚀试验等综合分析后得出,焊缝部位存在与内表面贯通的氧化物夹杂或复合氧化物夹杂是水管发生局部腐蚀、形成腐蚀沟槽并导致过早泄露的主要原因。在管内含有O2、S、Cl 等腐蚀性介质作用下,非金属夹杂将和与之毗邻的金属铁构成腐蚀电池发生电化学腐蚀导致最终水管泄露。

图5 泄漏水管宏观形貌

对氢致延迟断裂的影响

侵入材料内部的氢或是介质与材料表面电化学作用产生的氢,在一定条件下将不断扩散,较易在陷阱例如夹杂物等缺陷处聚集结合成氢分子,当陷阱处氢分子压力超过材料的强度极限时,形成裂纹核,随着氢的继续扩散、聚集,最终导致材料的宏观断裂。

影响氢致开裂的因素很多,但是对某一特定钢种来说,除去工艺因素的影响外,夹杂物的影响是最主要的。夹杂物是氢的强陷阱,非金属夹杂物(特别是长条状的MnS)周围氢压很高,夹杂物与基体界面的结合强度相对较弱,随着氢压增大会在夹杂与基体界面萌生裂纹。氢致裂纹在夹杂物处形核概率较大。夹杂物级别越多,数量越高时,导致氢致开裂的敏感性越大。

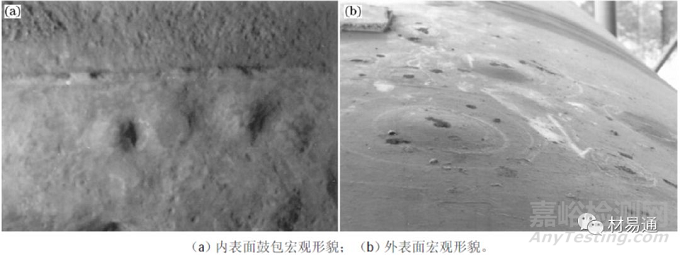

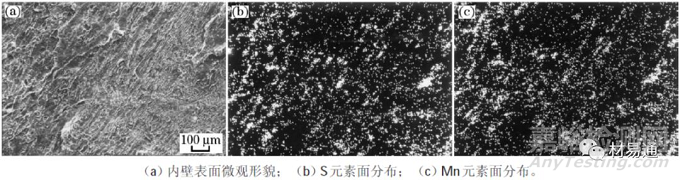

失效实例:某液化石油气公司的200 m3液化石油气储罐,材质为16Mn,板厚24mm,工作压力为1.18 MPa。使用多年后在球罐表面发生开裂鼓包54个,其中20个已经开裂。经金相检验及SEM和能谱分析发现鼓包及附近存在严重的MnS夹杂,鼓包内为氢气。发生鼓包原因是由于阴极析氢反应导致渗入钢中的氢在夹杂物-基体界面缺陷部位聚集并形成鼓包,鼓包表面裂纹是张应力作用下发生的氢致延迟断裂。图6为储罐内外表面鼓包宏观形貌。图7为鼓包内壁表面微观形貌及Mn、S元素面分布图。非金属夹杂物严重是形成氢鼓包及鼓包开裂的材质因素。

图6 储罐鼓包宏观形貌

图7 鼓包内壁表面微观形貌及其Mn、S元素面分布图

来源:Internet