您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2018-08-20 15:15

半导体器件中的键合工艺材料主要采用Au、Al、Cu及Ag四种金属作为引线,从而实现芯片与引出端的电气互联。美军标MIL-STD-883及MIL-STD-750只针对Au线及Al线的力学性能做了要求,但对Cu线及Ag线却没有涉及。由此推测在军工、宇航等高可靠性半导体器件中的引线材料主要是以Au及Al为主,但Cu及Ag作为键合材料在半导器件封装中同样应用广泛。

1 键合引线材料特性对比

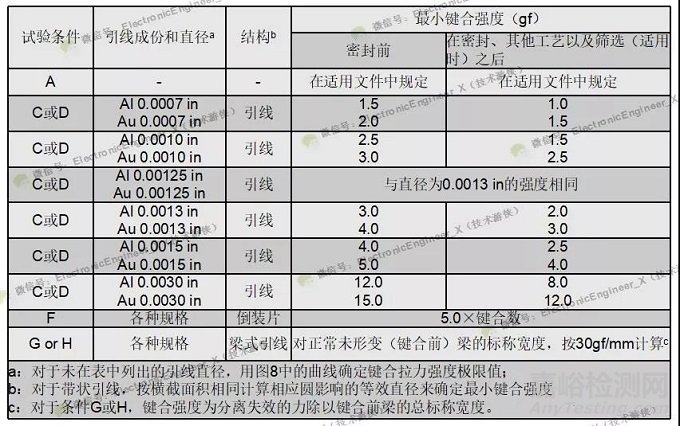

Au线,广泛引用热压键合及热超声键合工艺中,适用于各类半导体器件芯片的互联要求,是目前应用最广的键合材料。而当Au线键合到Al金属化焊盘时,在长期储存和工作后,因电化学势不同,它们之间能生成AuAl2、Au2Al、Au5Al2及Au4Al等不同的金属间化合物(IMC)。这些IMC的晶格常数、膨胀系数、形成过程中体积的变化、颜色和物理性质均不相同,且电导率较低。AuAl2、Au5Al2、Au4Al呈浅金黄色,AuAl2呈紫色,俗称紫斑,Au2Al呈白色,称白斑。当在键合点处生成了Au-Al间IMC之后,键合强度会降低、变脆开裂、接触电阻增大,器件出现性能退化或引线从键合界面处脱落导致开路。所以,我国航天专项工程电子元器件禁止在芯片上采用不同金属材料键合工艺,如必须在芯片上采用不同金属材料键合工艺时,如Au-Al键合必须通过专门的工艺鉴定,如高温储存、扫描电子显微镜(SEM)和引线键合强度。高温储存的试验条件为300℃、24h;然后SEM检查键合点形貌,要求Au-Al扩散区域不得波及有源区(通过元素面分布情况确定);高温后的引线键合强度需满足标准要求,如GJB2438B-2017的C.5.3.3.2条规定,电路进行最低300℃空气或惰性气体来预处理1h后,键合强度需满足表1要求。

表1 键合强度要求

其次,Au线的耐热性差,金的再结晶温度较低(150℃),导致高温时强度较低,球形键合焊接时,焊球附近的金丝由于受热而形成结晶组织,金丝晶粒粗大会造成球颈部断裂,也是键合工艺中最薄弱的环节;另外,Au线价格昂贵,导致封装成本过高。

Al线,根据不同的使用要求通常分为高纯铝线及硅铝线两种。高纯Al线导电性好,但强度较差,较难拉成直径较细的键合丝,因此大多数应用在大功率晶体管、厚膜功率器件。硅铝线具有较高的强度,可以成型直径较细的键合丝,所以比高纯Al线更广泛应用于其它半导体器件中。美国ASTM的标准规定可知,Si-Al线中硅的添加量为0.85~1.15%,杂质含量小于0.01%,而高纯Al线的纯度分为99.99%和99.999%。引线键合通常分为球形键合及楔形键合两种方法,而高纯Al线及1%Si-Al线由于拉伸强度及导热性能不如Au线,容易发生引线下垂和塌丝,所以主要是楔形键合,球形键合较少。Al线最大的优势就是键合到芯片上的Al金属化焊盘时,属于非异质材料键合,因此不会产生有害的金属间化合物,具有较高可靠性。

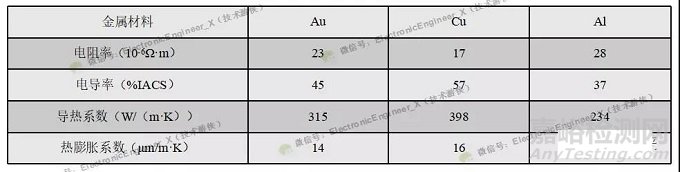

Cu线,从一些相同线径键合拉力的测试统计数据来看,Cu线的键合强度比Au线高约20%左右,且拉断的失效类别大多数是从引线的中间断开,而非颈缩点处断开,同时Cu的机械性能也优于Au线,尤其是在塑封过程中,当键合引线受到模塑料注塑成型的作用力时,Cu线可以获得优异的球颈强度和较高弧线的稳定性,所以Cu线在塑封器件中最为常见。另外,Cu的电性能及热学性能优于Au及Al(见表2所示),由表2可知Cu的电导率最优,比Au及Al高约41%、58%,电阻率低-29%、-39%,导热系数高约26%、68%,因此Cu线能够以更细的线径达到更好的散热及更高的额定功率,特别适合应用于大功率器件及高密度封装器件,同时Cu的热膨胀系数比Al低,略接近于Au,因此键合点的热应力也相对较低。在相同条件下,Cu-Al界面的金属间化合物生长速度比Au-Al界面慢,所以在高温环境下,Cu线比Au线的可靠性更高。

表2 电学及热学性能比对

Cu的成本低廉,而且力学性能、电学性能和成本也优于Au及Al ,所以Cu线在半导体器件中得到了广泛应用,但Cu线键合工艺也面临一些挑战,如Cu线的高硬度使得在键合过程中施加的键合力度及功率容易对芯片的PAD造成损伤,同时Cu线易氧化,降低了键合的可靠性也增加了储存的难度。研究表明,可以采取控制Cu中杂质元素含量和多元素掺杂的方法来降低Cu的硬度,也可以采用多元素掺杂与镀覆的方法并在惰性保护气氛环境下键合来提高Cu线的抗氧化性。所以,Cu线存在极易氧化、键合工艺不成熟等因素,早期大多数应用在民用塑封器件当中,而在军用塑封器件中较少。

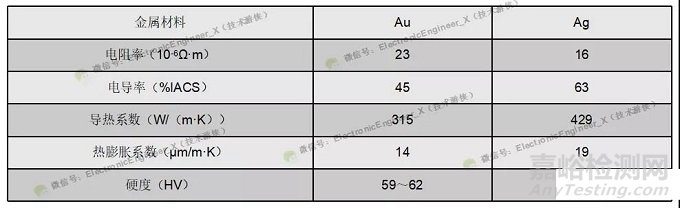

Ag线,成本低于Au,是除Cu线、Al线外代替Au线的另一种键合材料。Ag线与Au线的性能对比见表3所示,由表3可知Ag线比Au线具有更优的导电及导热性能,并且Ag的吸光及反光性较好,亮度也比Au高10%左右,Ag的这些材料特性使得Ag键合引线在半导体器件封装逐渐发展起来,尤其是在LED领域,据2017年不完全统计,约有50%的LED封装厂采用Ag作为芯片互联的首选材料,但在其它半导体器件中Ag线使用相对较少。Ag线的缺陷也很明显,就是容易被硫化及氧化,强度较低,在高速键合过程中容易断线,导致引线发黑及键合强度下降,而且Ag线键合到芯片上的Al焊盘时也会发生Ag扩散,产生不同的金属间化合物,这些金属间化合物也会导致键合点脱落失效。目前,可以采用多元素掺杂(如添加Au、Pd、Al等)及表面镀层(如复合镀层)等方式来解决Ag键合工艺存在的问题。

表3 电学及热学性能比对

2 键合引线的力学性能评价方法

键合引线的电性能、热性能的评价主要取决于键合引线的材料,而力学性能的评价可以按JESD22-B116A-2009(引线键合剪切试验方法)及MIL-STD-883K方法2011.9(键合拉力)进行。其中JESD22-B116A-2009覆盖了直径(18μm~76μm或0.7mil~3mil)制成的球形键合和用直径较大(至少3mil)制成的楔形键,此类键合常用于集成电路和混合微电子组件。该方法属于破坏性试验,用于工艺控制和质量保证,适用于当球高度至少10.16μm或0.4mil的球形键合或键合高度至少1.25mils焊接区域的楔形键合。

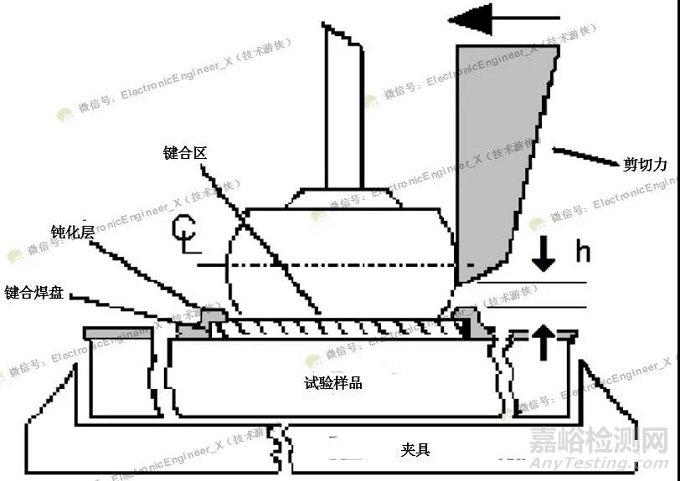

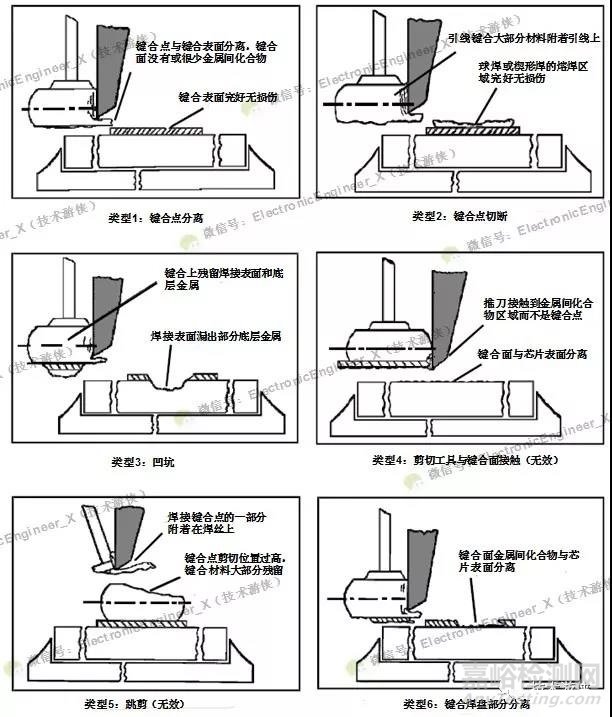

键合剪切就是利用推刀去剪切键合点,使其与键合焊盘分离的过程(图1~图2所示)。分离时所需的力称作键合剪切力。球形键合的键合点剪切分离模式共有6种类型,其中类型4及类型5属于无效模式,应将这些数据剔除外,其它分离类型见图3所示。

图1 键合剪切装置

图2 键合剪切过程

图3 键合点分离模式

每种键合分离类型的含义:

类型1:整个引线键合点与键合面分离,键合面上很少或没有金属间化合物,或键合面金属化区未被破坏;

类型2:在键合面上留下一层属于引线键合点的金属间化合物和键合引线材料,或键合面上留下引线键合点及金属间化合物,或引线键合大部分材料残留在键合面上;

类型3:芯片焊盘金属化区下方,绝缘层(氧化物或层间介质)与基体材料(Si)分离或脱落。在绝缘层中出现的凹坑或凹陷(没有延伸到基体)的分离界面不应被认为是凹坑。凹坑可能是由多种因素造成,如引线键合操作、键合工艺甚至是剪切试验自身的作用等,对于本试验而言,如在剪切试验之前存在的凹坑是不可接受的;

类型4:推刀接触到键合面而产生无效的剪切值。发生这种情况可能是由于样品的放置不当、剪切高度太低或仪器设备故障造成的,这种剪切类型是无效的,应从剪切数据中删除;

类型5:推刀只剪切了键合点的最上面部分。发生这种情况可能是由于样品的放置不当、剪切高度太高或仪器设备故障造成的,这种剪切类型是无效的,应从剪切数据中删除;

类型6:焊接面金属化区与底层的衬底或基底材料之间的分离,存在键合面金属间化合物附着在键合点上的现象。

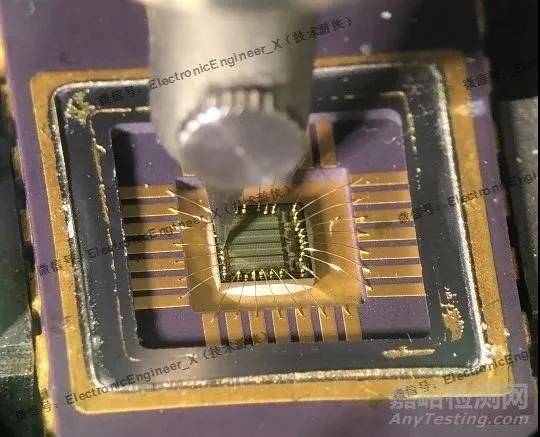

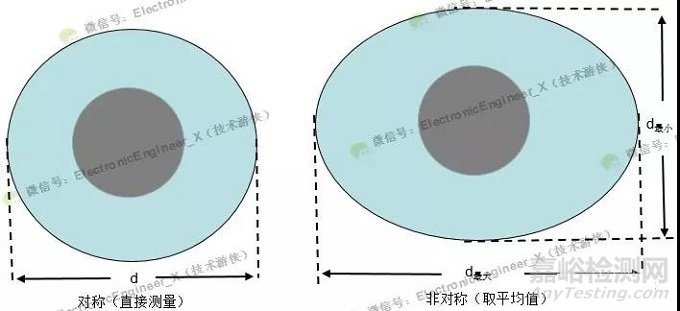

键合剪切试验之前应对焊盘键合进行检查,尤其是塑封集成电路,因为采用湿式化学或干法刻蚀开封后,键合表面的金属化合物因蚀刻而缺失或存在显著的化学腐蚀现象,所以在键合焊盘上,有显著化学腐蚀或无金属化区的键合点,不应进行剪切试验。然后对所试的球形键合点的直径进行测量(测量直径按图4所示进行),因为球键合的键合剪切力与球键合的直径有关,而且键合剪切力是键合点和键合面金属化层之间金属键合的一个质量指标。

图4 键合直径测量

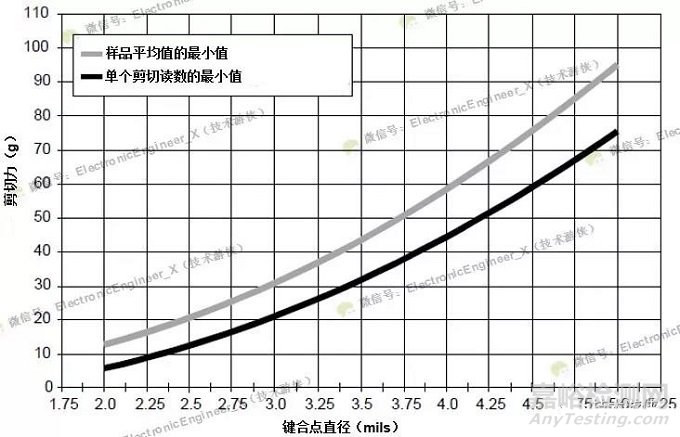

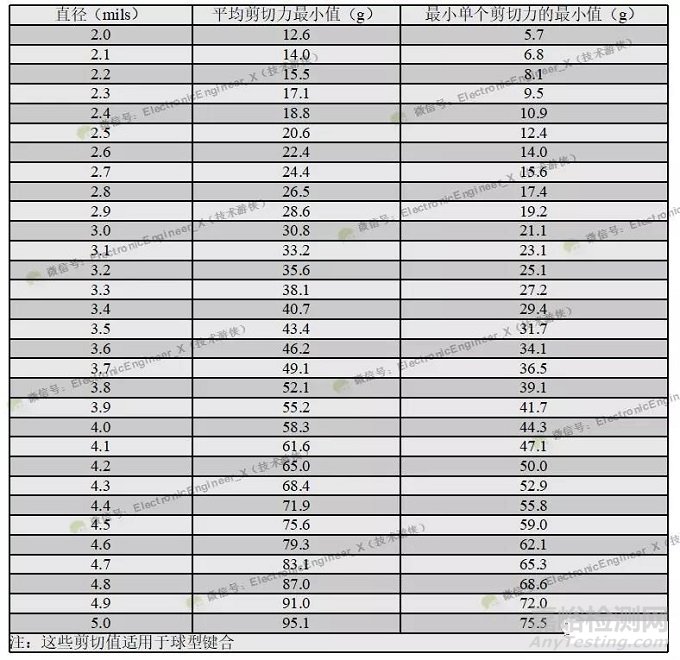

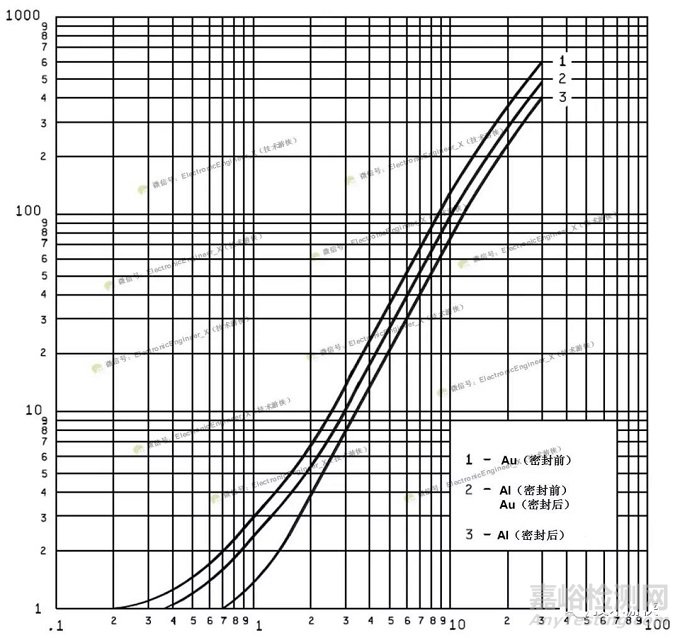

根据被试键合点直径的测量值,确定其中间值和平均值建立如图5及表4的失效判据,如过程监测数据已经建立了球形键合的标称直径,则该值也可以用于确定如图5及表4的失效判据。

图5 球形键合点剪切强度单个值和平均值的最小推荐值

表4 球形键合点剪切强度单个值和平均值推荐的最小值

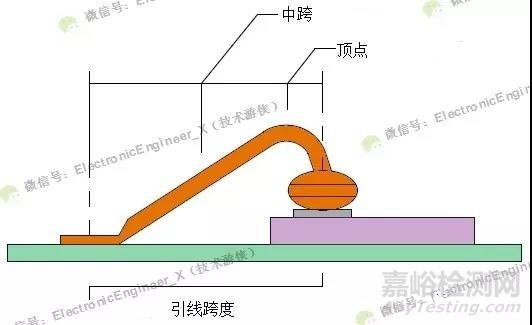

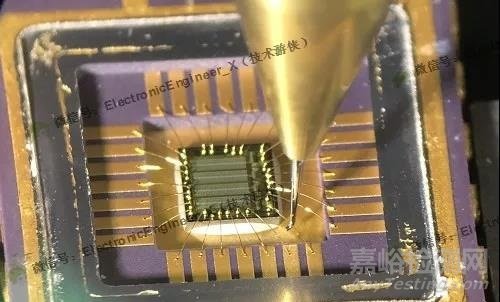

键合拉力试验按美军标MIL-STD-883K方法2011.9进行,属于破坏性试验。根据试验条件可以分为条件A键合拉脱、条件C引线拉力(单个键合点)、条件D引线拉力(双键合点)、条件F键合剪切力(倒装焊)、条件G推开试验(梁式引线)、条件H拉开试验(梁式引线)6种条件。以最常见的条件D双键合点引线拉力为例,该试验是在引线与芯片、基板或底座或两个键合点相连的引线中跨和顶部之间施加拉力,同时避免使引线产生不利变形,所以拉力位置应在引线中跨和芯片边缘之间,见图6~图7所示。试验完成后记录失效的力值大小及失效类别。对于具有内引线的微电子器件封装内部的引线-芯片键合的失效类别可以分别为8个类别:

在颈缩点处引线断开;

在非颈缩点上引线断开;

芯片上的键合(在引线和金属化层之间的界面)失效;

在基板、封装外引线键合区或非芯片位置上的键合(引线和金属化层之间的界面)失效;

金属化层从芯片上浮起;

金属化层从基板或封装外引线键合区浮起;

芯片破裂;

基板破裂。

最小键合强度可以按表5进行判定或用图8来确定表5中未列出的引线直径对应的最小键合强度。

图6 拉力钩放置位置

图7 键合拉力过程(双键合点)典型形貌

表5 最小键合强度

图8 最小键合强度极限值

键合引线的可靠性也可以结合一些环境(如温度循环、温度冲击)及机械应力(如振动冲击、恒定加速度)试验后进行评价。

来源: 技术游侠