针对制药行业干燥废气处理不完全、异味大、余热无法回收等问题,本文设计了一种由热管、水盘管、热泵等组成的废气零排放热泵系统。通过闭式除湿、废气处理和加热升温,保证了气体的循环再利用质量,从而实现近零排放和余热回收。系统性能实验研究结果显示: 在平均送风温度为65. 1 ℃,相对湿度为21. 1%和风量为12 000 m3 /h 的条件下,该系统的热泵机组性能系数(COP) 为4. 7,系统单位功耗除湿量(SMER) 为8. 5 kg /( kW·h) 。对循环气体成分分析显示,热泵机组对废气中挥发性有机物(VOCs) 的吸收率为73. 2%,且在一个生产周期内系统内不存在不凝性易燃易爆气体的累积。

随着医药工业的快速发展,我国已经成为医药大国。与此同时产生的工业废气也逐年增加,环保问题凸显。据统计, 2010 年制药行业挥发性有机物( volatile organic compounds,VOCs) 排放总量约为2. 58 ×108 kg,2015 年约为4. 27 × 108 kg,6 年期间增长65. 4%[1]。与此同时,随着《“十四五”工业绿色发展规划》的发布,国家提出了对重点行业主要污染物排放强度降低10%的要求[2]。发酵类原料药生产作为制药行业污染防治的重点,“十四五”规划的出台标志着对大气污染物的防治提升至新水平。生物发酵制药行业产生的主要污染物是VOCs 和异味[3]。VOCs 是指具有光化学反应活性的物质,作为臭氧(O3) 和细颗粒物( fine particulate matter,PM2. 5) 的前体,VOCs 会参与光化学反应,导致光化学烟雾和二次有机气溶胶污染。此外,部分VOCs 具有致癌性、致畸性和致突变效应,对人类健康构成重大威胁[4]。而异味的扩散影响了周边居民的生活质量,导致企业常收到周边居民的环保投诉[5]。

发酵制药行业废气主要来源于发酵、分离、提取、干燥等环节[6]。发酵、分离、提取等环节产生的VOCs大部分属于无组织排放,主要来源于非密封工艺过程,处理难度和成本较高。而针对干燥等环节产生的VOCs 采用有组织排放,也称末端治理技术。目前常见的VOCs 末端处理技术包括焚烧[7]、催化氧化[8-9]、光催化[10-11]、等离子体技术[12-13] 和生物降解[14] 等。VOCs 处理方案一般会综合废气组成浓度、环保标准以及经济性和实际的生产情况采用一种或几种技术的组合[15],例如采用臭氧+紫外线+喷淋[16]、吸附浓缩+蓄热催化燃烧[17]、湿式喷淋+等离子体[18]和等离子体+光催化技术[19]等。现有方案虽然能将废气处理至达标排放的标准,但依然存在异味处理不彻底的问题。此外,温度较高的干燥废气经过末端处理后直接对空排放,废气中的余热未得到利用。

针对上述问题,本团队利用热泵干燥技术[20-21]设计了一种干燥废气闭路循环系统,对该系统性能进行了实验研究,为该技术在相关领域的应用推广提供参考。

1、实验装置及方法

1.1实验装置

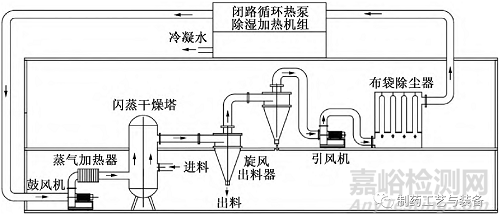

以某发酵制药公司的干燥工序为例,传统的干燥过程为鼓风机将室外新风引入系统经过加热后干燥物料,干燥后高温高湿的废气经过除尘装置除尘后送入喷淋塔和等离子体装置处理后直接对空排放。现有的干燥废气闭路循环系统的原理如图1 所示[15],在不改变原有干燥工艺的基础上,经过除尘处理后的高温高湿废气送入闭路循环热泵除湿加热机组,在机组内部经过降温除湿、VOCs 吸收和再热后变成可循环利用的高温低湿气体,由鼓风机送入系统加热后重新参与干燥过程。与原有干燥过程相比,闭路循环系统对干燥过程排出的废气进行全封闭回路的处理和回收利用,实现了在整个处理过程中无直接对空气体排放。同时经过处理后的气体温度可达50 ~ 70 ℃,对比使用环境新风加热干燥,节约了加热装置的能源。

图1 干燥废气闭路循环系统原理

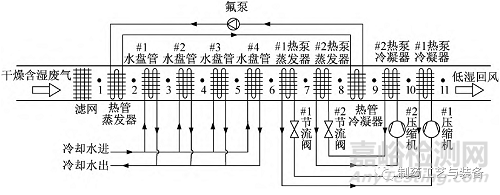

热泵除湿加热机组原理如图2 所示。图中点1~11 代表循环气体在热泵机组内的不同位置。系统主要由1 级热管系统、4 级水盘管系统和2 级热泵系统组成,所有换热器均采用并联方式布置。热管系统由蒸发器、冷凝器和氟泵等部件组成,使用制冷工质为R22。热管系统能回收废气中的热量,降低热泵蒸发器的冷负荷和热泵冷凝器的热负荷,增强热泵除湿系统的除湿效率。水盘管系统由多级水盘管、水泵、水阀等部件组成,用来除去系统中多余的热量,平衡系统中的冷负荷与热负荷。热泵系统包括蒸发器、压缩机、冷凝器、节流阀、气液分离器、干燥过滤器等部件,采用R134a 制冷剂。热泵系统能够利用电能实现热量搬运的效果,是实现冷凝除湿和热量回收关键装置。4 级水盘管按照空气流经顺序分别定义为1#、2#、3#、4#水盘管,2 级热泵机组按照空气流经蒸发器顺序分别定义为1#、2#热泵机组。

图2 热泵除湿加热机组原理

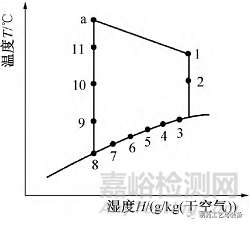

循环气体焓-湿度变化过程如图3 所示。1 ~ 11表示与图2 对应循环气体在热泵机组内不同位置的气体状态。1-2 表示废气经过热管蒸发器的冷却过程,过程2-3、3-4、4-5 和5-6 分别表示在1#、2#、3#和4#水盘管内的降温除湿过程,除湿过程6-7 和7-8 分别发生在1#和2#热泵蒸发器中。过程8-9、9-10 和10-11 表示气体经过热管冷凝器、2#和1#热泵冷凝器加热升温。

图3 循环气体焓湿图

气体在降温除湿过程中,当温度降至露点温度以下时会产生大量的冷凝水,废气中VOCs 会被在换热器表面析出的冷凝水吸收,随冷凝水从排水管道排出系统。除湿后的气体(8) 经过多级加热后(11) 从热泵除湿加热机组送入蒸气加热装置,加热后(a) 对物料干燥,干燥后的气体(1) 再送入热泵除湿机组,如此实现气体循环。

1.2实验仪器与材料

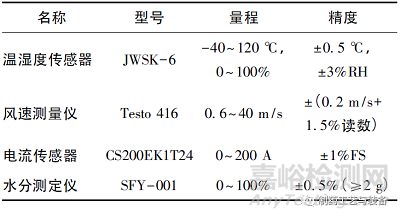

为了测试闭路循环热泵除湿加热机组的实际工作性能,需要对进入系统的风量、风温、湿度和系统内经过各级换热器的气体温度、湿度等相关参数进行测量,实验中主要采用的测量仪器参数如表1所示。

表1 测量仪器相关参数

实验中以某公司发酵压滤后的滤饼A为干燥原料,初始物料含水率为50%~55%,干燥结束后含水率在8%以下。

1.3实验方法

实验在某公司实际生产中进行,实验期间当地平均气温为5~15 ℃,系统送风温度为65. 1 ℃,相对湿度为21. 1%,风量约为12 000 m3 /h。废气近零排放,热泵除湿系统由设定程序实现全自动过程。实验开始时,依此开启出料装置、热泵除湿机组、风机、蒸气加热器等装置,随着进入热泵机组送风温度的升高,机组会根据监测的水盘管温度、器间温度和出风温度等加减载相关装置,直至回风温度满足要求。当运行生产以及机组内部各点监测温度达到稳定时,记录相关数据并分析。

2、系统主要性能指标

对热泵系统的主要评价指标一般采用性能系数(coefficient of performance,COP) 和除湿能耗比(specific moisture extraction rate,SMER) [22]。

1) 性能系数(COP)

式中: W 为系统输入功率,kW; Qc为热泵的制热量,kW; Qm,o为冷凝器出口干空气质量流量,kg /h;Qm,i为冷凝器进口干空气质量流量,kg /h; ho为出口气体焓值,kJ /kg; hi为冷凝器进口气体焓值,kJ /kg;

2) 除湿能耗比(SMER)

式中: MER 为除湿速率,kg /h; M 为系统除去水分质量,kg,τ 为干燥时间,h; W 为系统功率,kW。

3、结果和讨论

3.1热泵机组内温湿度变化

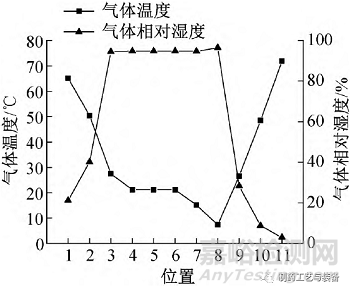

干燥废气在热泵机组内温度和湿度的变化如图4所示。干燥废气经过热管蒸发器,废气温度由65. 1℃降至50. 4 ℃,相对湿度由21. 1%升至40. 1%,干燥废气处于未饱和状态,气体中的大部分显热被去除。随后经过4 级水盘管系统( 经过1#、2#水盘管的气体温度满足要求,3#、4#处于关闭状态) ,干燥废气的温度由50. 4 ℃降至约21. 2 ℃,废气相对湿度由40. 1%升至94. 5%,达到饱和状态,大量冷凝水在水盘管环节析出,废气中的VOCs 被冷凝水吸收随之排出系统。之后再经过两级热泵蒸发器,温度由21. 2 ℃降至约7. 3 ℃,气体相对湿度继续降低,气体中的水蒸气继续冷凝,废气中的VOCs 也进一步被吸收处理。随后经过降温除湿后的气体再经过氟泵冷凝器、两级热泵冷凝器热量回收,气体温度由7. 3 ℃升至71. 9℃,变成高温低湿气体送入系统重新参与干燥过程。

图4 含湿废气在机组内温度和湿度变化

3.2热管性能分析

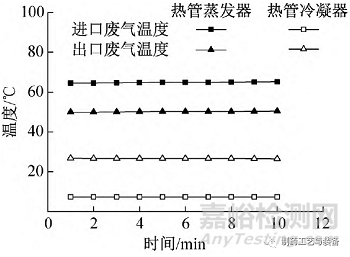

热管蒸发器、冷凝器侧循环气体状态参数变化如图5所示。气体经过热管蒸发器时将热量释放给蒸发器内的液态工质,温度由65. 1 ℃降至50. 5 ℃; 经过冷凝器时被加热升温,温度由7. 3 ℃升至26. 6 ℃。实际测试热管系统的运行功率为1. 6 kW。

图5 热管蒸发器、冷凝器侧气体温度变化

热管蒸发器出口的含湿废气相对湿度为40. 1%,未达到饱和状态,从理论上分析不会有冷凝水的产生,含湿量不变。核算发现经过热管蒸发器气体中的含湿量以21. 4 kg/h 的速率减少,可能是进入热泵除湿机组的含湿废气含尘量较大,当含湿废气经过翅片管式换热器时,一部分粉尘附着在换热器上,对废气中的水蒸气存在一定的吸收作用,使含湿废气中的含湿量出现了一定的下降。

3.3热泵机组性能分析

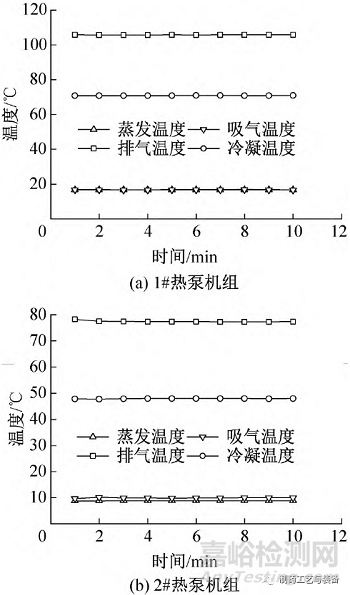

1#、2#热泵机组的蒸发温度、冷凝温度和吸排气温度如图6所示。1#、2#压缩机的平均蒸发温度分别为16. 6、8. 9 ℃,平均冷凝温度分别为70. 8、47. 9 ℃,平均吸气温度分别为16. 7、9. 9 ℃,平均排气温度分别为105. 7、77. 5 ℃。

图6 1#、2#热泵机组的蒸发、冷凝和吸排气温度

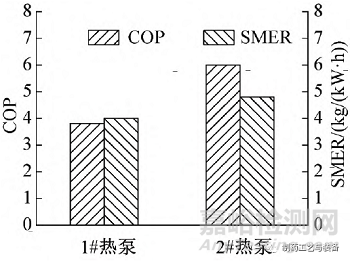

1#、2#热泵机组的COP及SMER如图7所示所示。1#、2#热泵机组的COP分别为3. 8、6. 0,SMER 分别为4. 0、4. 8 kg /(kW·h) 。热泵系统总的COP为4. 7,总SMER 为8. 5 kg /(kW·h) 。可以看出,2#热泵机组的COP和SMER指标均优于1#热泵机组,这是由于2#热泵机组蒸发温度和冷凝温度温差更小,因此COP更大。系统的总SMER大于两个热泵机组的SMER,这是由于从热管蒸发器和水盘管系统中除去了大量水分,而该部分除湿量仅需提供少量电能。

图7 热泵机组性能指数

3.4热管对机组性能影响

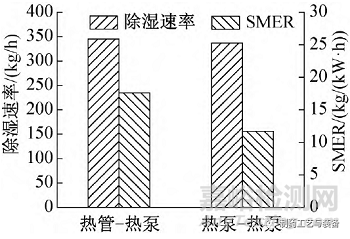

热管系统的引入有效降低了原有热泵系统的负荷,提高了整个系统的能源效率。实验对比了开启热管和一级热泵以及开启两级热泵系统的性能,测试结果如图8所示。

图8 热管-热泵、热泵-热泵系统性能指数

热管- 热泵系统除水速率为344. 9 kg /h,总的SMER为17. 6 kg /(kW·h) ,热泵-热泵系统除水速率为336. 6 kg /h,总的SMER为11. 7 kg /(kW·h) 。可以看出,引入热管系统取代一级热泵系统时,系统整体除水速率变化较小,但单位能耗除湿量SMER得到较大提升。

4、系统废气及安全性讨论

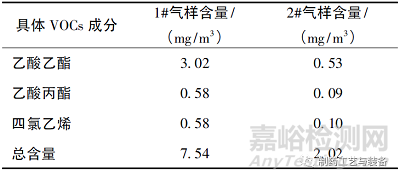

热泵除湿机组通过降温除湿产生的冷凝水对废气中的VOCs进行吸收处理。但VOCs存在部分不凝性气体以及易燃易爆气体,为了保证废气循环过程中系统的稳定性和安全性,需要对循环过程中的气体成分进行监测分析。在一次生产周期中,对刚开始稳定生产和生产结束前排出热泵除湿系统的气体进行了采集,分别命名为1#气样、2#气样,委托第三方检测机构对废气中VOCs 进行了定性和定量分析。废气的具体成分如表2所示,表2仅列出单项含量超过0. 5 mg /m3 的化合物。

表2 废气中VOCs 主要成分

1#、2 # 样品的VOCs 总浓度分别为7. 54、2. 02mg /m3,样品中主要VOCs 成分均为乙酸乙酯。对比1#、2# 样品,发现气体在机组内长时间循环之后,VOCs 总浓度下降73. 2%,气体中主要VOCs 的含量较低,说明热泵除湿机组对废气成分中的VOCs 起到了有效的吸收作用,且长时间循环之后不存在特殊不冷凝易燃易爆气体在系统内累积,不会对系统的安全以及正常生产产生影响。

5、结论

本文对干燥废气近零排放热泵系统的性能展开研究,分析了机组内各位置温度变化、热管系统和热泵机组的实际工作性能,并对系统的安全性能进行分析,得到如下结论:

1) 系统平均送风温度为65. 1 ℃,相对湿度为21. 1%,风量为12 000 m3 /h 时,1#、2#热泵机组的平均COP分别为3. 8、6. 0,平均SMER 分别为4. 0、4. 8kg /(kW·h) 。热泵系统总的COP 为4. 7,总的SMER为8. 5 kg /(kW·h) 。

2) 热泵机组对废气中VOCs 的吸收率为73. 2%,长时间循环之后不存在不凝易燃易爆气体的累积,不会对系统的安全性产生影响。

参考文献

[1] CHENG Nana,JING Deji,ZHANG Cheng,et al. Processbased VOCs source profiles and contributions to ozone formation and carcinogenic risk in a typical chemical synthesis pharmaceutical industry in China[J]. Science of the Total Environment,2021,752: 141899.

[2] 工业和信息化部.“十四五”工业绿色发展规划[EB/OL]. ( 2021-11-15) [2022-02-21]. http: / /www. gov.cn /zhengce /zhengceku /2021-12 /03 /content _ 5655701.htm. (Ministry of industry and information technology of the People's Republic of China. The green plan for industrial development in the 14th five-year period[EB/OL].(2021 - 11 - 15) [2022 - 02 - 21]. http: / /www. gov. cn /zhengce /zhengceku /2021-12 /03 /content_5655701. htm.)

[3] 王东升,朱新梦,杨晓芳,等. 生物发酵制药VOCs 与嗅味治理技术研究与发展[J]. 环境科学,2019,40(4): 1990- 1998. (WANG Dongsheng,ZHU Xinmeng,YANG Xiaofang,et al. VOCs and odors control and development in pharmaceutical fermentation industry[J]. Environmental Science,2019,40(4): 1990-1998.)

[4] 江梅,邹兰,李晓倩,等. 我国挥发性有机物定义和控制指标的探讨[J]. 环境科学,2015,36(9) : 3522-3532. (JIANG Mei,ZOU Lan,LI Xiaoqian,et al. Definition and control indicators of volatile organic compounds in China[J]. Environmental Science,2015,36 (9):3522-3532.)

[5] 翟增秀,张君,闫凤越,等. 生物制药企业恶臭污染物的排放特征[J]. 城市环境与城市生态,2013,26(3) :19 - 21, 25. (ZHAI Zengxiu, ZHANG Jun, YAN Fengyue,et al. Emission characteristics of odor pollutants from a bio-pharmaceutics enterprise[J]. Urban Environment&Urban Ecology,2013,26(3): 19-21,25. )

[6] 何华飞,王浙明,许明珠,等. 制药行业VOCs 排放特征及控制对策研究———以浙江为例[J]. 中国环境科学,2012,32 (12) : 2271-2277. (HE Huafei,WANG Zheming,XU Mingzhu,et al. Studies on the emission characteristics and countermeasures of VOCs from pharmaceutical industry—Based on Zhejiang Province[J]. China Environmental Science,2012,32(12) : 2271-2277. )

[7] KHAN F I,GHOSHAL A K. Removal of volatile organic compounds from polluted air[J]. Journal of Loss Prevention in the Process Industries,2000,13(6) : 527-545.

[8] HE Chi,CHENG Jie,ZHANG Xin,et al. Recent advances in the catalytic oxidation of volatile organic compounds:A review based on pollutant sorts and sources[J].Chemical Reviews,2019,119(7) : 4471-4568.

[9] HUANG Haibao,XU Ying,FENG Qiuyu,et al. Low temperature catalytic oxidation of volatile organic compounds:A review[J]. Catalysis Science & Technology,2015,5(5) : 2649-2669.

[10] SHAYEGAN Z,LEE C S,HAGHIGHAT F. TiO2 photocatalyst for removal of volatile organic compounds in gas phase-A review[J]. Chemical Engineering Journal,2018,334: 2408-2439.

[11] WEON S,CHOI E,KIM H,et al. Active{ 001} facet exposed TiO2 nanotubes photocatalyst filter for volatile organic compounds removal: From material development to commercial indoor air cleaner application[J]. Environmental Science & Technology,2018,52(16) : 9330-9340.

[12] CHEN H L,LEE H M,CHEN S H,et al. Removal of volatile organic compounds by single-stage and two-stage plasma catalysis systems: A review of the performance enhancement mechanisms,current status,and suitable applications[J]. Environmental Science & Technology,2009,43(7) : 2216-2227.

[13] KARATUM O,DESHUSSES M A. A comparative study of dilute VOCs treatment in a non-thermal plasma reactor[J].Chemical Engineering Journal,2016,294: 308-315.

[14] CHENG Yan,HE Huijun,YANG Chunping,et al. Challenges and solutions for biofiltration of hydrophobic volatile organic compounds[J]. Biotechnology Advances,2016,34(6): 1091-1102.

[15] 魏娟,张冲,李伟钊,等. 制药行业干燥过程挥发性有机物废气零排放处理的热泵方案分析[J]. 制冷技术,2020,40(4) : 46- 49. (WEI Juan,ZHANG Chong,LI Weizhao,et al. Analysis of heat pump scheme for zero discharge treatment method with heat pump of exhaust gas containing volatile organic compounds during drying process in pharmaceutical industry[J]. Chinese Journal of Refrigeration Technology,2020,40( 4) : 46-49.)

[16] 樊晓宇. 红霉素发酵尾气苦涩气味消除方法[J]. 医药工程设计,2013,34(4) : 32-34. (FAN Xiaoyu. Method of removing bitter odor from tail gas resulted from erythromycin fermentation[J]. Pharmaceutical & Engineering Design,2013,34(4) : 32-34. )

[17] 巩远辉,王燕,蔡旺锋,等. 吸附浓缩-蓄热催化燃烧工艺过程研究[J]. 现代化工,2019,39(5) : 202-206.(GONG Yuanhui,WANG Yan,CAI Wangfeng,et al.Study on adsorption concentration-regenerative catalytic combustion process[J]. Modern Chemical Industry,2019,39(5) : 202-206.)

[18] 王伟能,陈庆荣. 湿式喷淋+低温等离子工艺在喷漆废气中的应用[J]. 能源环境保护,2016,30(4) : 13-15.(WANG Weineng,CHEN Qingrong. Wet spray + low temperature plasma technology in the application of the spray paint waste gas[J]. Energy Environmental Protection,2016,30(4) : 13-15. )

[19] 梁文俊,马琳,李坚. 低温等离子体-光催化联合技术处理空气污染物的研究进展[J]. 工业催化,2011,19(12) : 1-6. (LIANG Wenjun,MA Lin,LI Jian. Advance on non-thermal plasma-photocatalysis technology for air polullant control[J]. Industrial Catalysis,2011,19 (12) :1-6.)

[20] 杨鲁伟,魏娟,陈嘉祥. 热泵干燥技术研究进展[J].制冷技术,2020,40(4) : 2-8,27. (YANG Luwei,WEI Juan,CHEN Jiaxiang. Research progress of heat pump drying technology[J]. Chinese Journal of Refrigeration Technology,2020,40(4): 2-8,27.)

[21] 曹雪,王德昌,段全成,等. 隧道式食品热泵干燥系统热力学分析[J]. 制冷技术,2020,40 ( 4) : 67 - 72.(CAO Xue,WANG Dechang,DUAN Quancheng,et al.Thermodynamic analysis of tunnel food heat pump drying system[J]. Chinese Journal of Refrigeration Technology,2020,40(4): 67-72)

[22] 李伟钊,魏娟,苑亚,等. 循环式稻谷热泵除湿干燥系统性能的实验研究[J]. 制冷技术,2020,40(4) : 62-66. (LI Weizhao,WEI Juan,YUAN Ya,et al. Experimental research on performance of circulating heat pump dehumidification and drying system for rice[J]. Chinese Journal of Refrigeration Technology, 2020, 40 (4) :62-66.)

本文作者喻颖睿、魏娟、李伟钊、张冲、李博、杨鲁伟,中国科学院理化技术研究所、中国科学院大学。