冷轧薄板表面摩擦黑斑是一个典型的以“产生原因+形貌特征”命名方式的命名的产品缺陷。

“摩擦”是指以卷材或板材形式包装的薄板产品在储运过程中,在钢板自身重力或相互间的挤压等压力作用下,板材内部层与层之间发生相对位移的动作或过程。这种相对位移会改变板材表面形貌及颜色,简而言之,“黑斑”是钢板层与层之间发生相对位移后造成板面改变所产生的直观视觉结果。摩擦黑斑是储运过程产生的缺陷,在仓库里面吊装运输也属于储运范围内。

摩擦黑斑虽形成于运输过程,但生产过程中卷取张力偏低,外圈松卷等也是导致摩擦黑斑产生的原因之一,总体上讲生产过程控制的影响与运输原因基本遵循“二八”或“三七”原则,即生产原因占20-30%,运输原因占70-80%。

1 摩擦黑斑宏观形貌特征

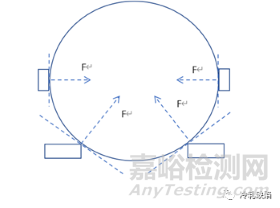

对于钢卷而言,如图1所示为钢卷截面示意图,摩擦黑斑通常发生在钢卷3点、5点、7点及9点钟方向。其中5点及7点通常是钢卷在储运过程受力部位,钢卷受如图所示垂直受力部位法向力F。特别要注意捆带与托架之间的接触和受力情况,一般捆带与托架接触点摩擦黑斑产生的几率最高。如果运输过程中多个钢卷并排放置,那么前后钢卷之间在运输中互相挤压,受垂直切面的压力F作用,需要注意的是,这里的力F一般并不是在钢卷正中间,而多在边部,因为钢卷边部都加有护圈,多是边部接触受力。摩擦黑斑产生有两个必要条件,一个是压力F的存在,另一个是钢卷层与层之间发生相对运动。

图1 钢卷截面及摩擦黑斑通常出现位置示意图

一般说来,摩擦黑斑很难完全杜绝,如果控制在钢卷最外圈1-2圈范围内,这样的切损量客户尚可接受。如果钢卷轻则5-10圈,重则10-20圈均发生严重摩擦黑斑,那钢卷切损量会非常大,严重时切损长度超过100米,这是客户是很难接受的。因此,需要有效控制导致摩擦黑斑产生的关键点,尽量减少摩擦黑斑的产生。

以下展示几类典型摩擦黑斑形貌特征:

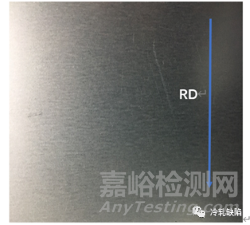

(1)钢卷与木托架接触部位压印类摩擦黑斑。

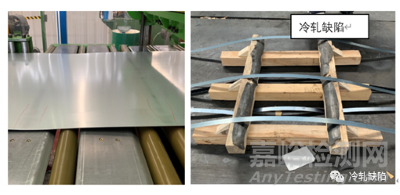

图2 钢卷与木托架接触部位带钢上下表面摩擦黑斑

如图2所示为采用木托架包装运输的钢卷在开卷后发现与木托架接触对应部位出现的摩擦黑斑形貌,即图1所示的5点及7点钟方向。此类摩擦黑斑类似钢卷因受力而产生的压印一样,但其并不是压印。这类带钢与托架接触部位产生相对滑动之后产生的摩擦黑斑是非常典型的摩擦黑斑。

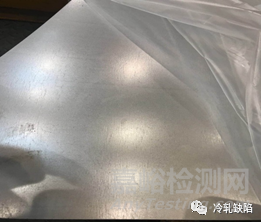

(2)钢卷边部在运输过程中互相挤压产生摩擦黑斑。

如图3所示,钢卷在运输过程中前后依次放置,所有钢卷边部均有护圈,因此当运输过程中车辆发生前后晃动时,产生的挤压部位主要是相互接触的边部。钢卷拆包开平后发现在钢卷距离边部40cm的部位出现连续摩擦黑斑,该部位与钢卷互相接触部位对应。

图3 卷料边部的摩擦黑斑形貌及对应运输过程钢卷放置状况

(3)与钢卷捆带受力部位一一对应的摩擦黑斑

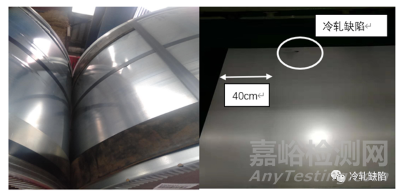

图4 带钢与捆带接触部位相对滑动产生的摩擦黑斑

如图4所示为带钢与捆带接触部位相对滑动产生的摩擦黑斑,黑斑位置与捆带位置完全吻合,黑斑宽度及形貌与捆带也完全吻合。黑斑位置为钢卷与捆带之间主要受力位置。

(4)其它不规则形状摩擦黑斑

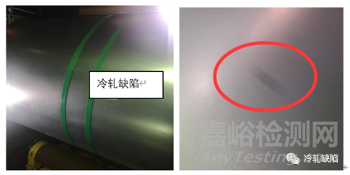

图5 不规则形貌摩擦黑斑

如图5所示为一类不规则形貌摩擦黑斑,黑斑面积大,影响范围大,这类大面积的摩擦黑斑对应的缺陷在带钢上总长度也比较长。如果是板包材料出现摩擦黑斑,多为图5类似的大面积黑斑。

2 摩擦黑斑微观形貌特征

开篇已说明,本文所分析的摩擦黑斑的微观组织形貌分析并不能作为分析该缺陷产生原因的主要依据,这是与其它缺陷分析要注重微观组织分析,且要从微观组织变化分析反推工艺异常,从而解析缺陷产生根本原因有很大不同。摩擦黑斑产生原因分析需要从工艺过程特别是卷取张力等因素入手,再仔细分析从包装、吊装、运输等每一个细节才能分析出原因。微观组织检测仅作为展示“摩擦黑斑”微观组织特点,加深对此缺陷的理解。

综合分析多例摩擦黑斑微观组织结果,归纳起来主要有如下四类特征:

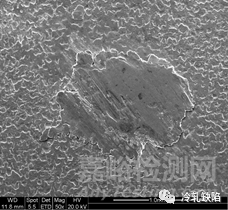

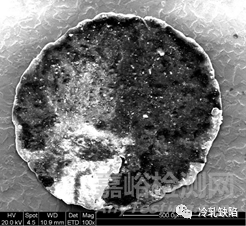

第一类,如图6所示较轻微的一类摩擦黑斑,锌层表面仅仅是产生轻微摩擦损伤,原有锌层表面纹理并未发生大的改变。

图6 锌层轻微磨损形貌

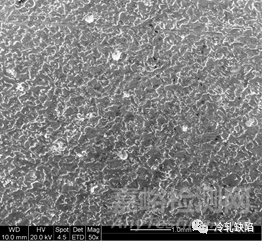

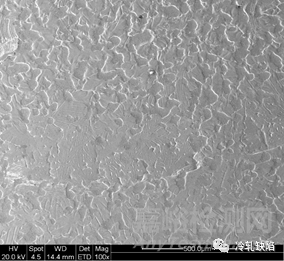

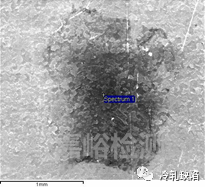

第二类,如图7所示,这是占比较大的一类特征,即锌层表面有明显的相对位移后形成的划痕,锌层表面很多部位已经在压力和相对摩擦作用下被碾平,已失去原有形貌特征。

图7 锌层中度磨损形貌

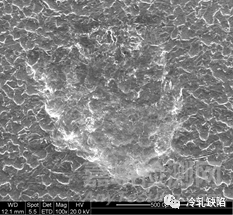

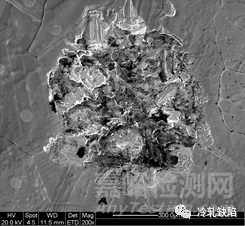

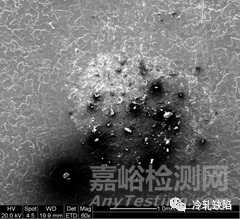

第三类,如图31-8中是锌层发生相互磨损后,摩擦脱落下来的锌皮再次粘附在表面的形貌,这也属于中度磨损的一类。

图8锌层表面发生相对位移磨损后物质转移

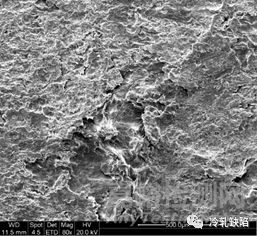

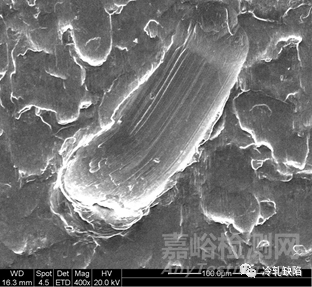

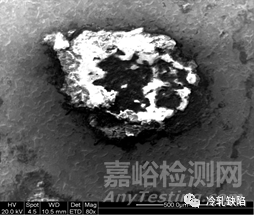

第四类,带钢表面严重磨损,甚至基板都发生严重损伤,这是最为严重的一类,如图9所示,该图是将带钢表面黑斑部位锌层用稀盐酸腐蚀后观察表面基板特征,分别为缺陷处二次电子像及背反射电子像,可见基板表面都已经被严重挫伤。镀锌板表面形成如此严重的损伤,那储运环节一定存在较为严重的问题。

图9锌层严重磨损后伴随的基板表面挫伤

微观组织分析结果表明,摩擦黑斑缺陷处的锌层或基板都受到了不同程度的损伤,摩擦黑斑所谓的“黑”,其实质是带钢表面因相对摩擦后形成不同程度微损伤,表面粗糙度及形貌发生了改变。微观形貌改变后的缺陷部位对光的反射与正常部位的漫反射不一致,特别是堆积了因摩擦产生的锌皮或累积了锌粉与油的混合物后,给人的客观视觉表现为发“黑”。

镀锌皮下夹杂问题分析思路和方法

1 缺陷描述

镀锌皮下夹杂在冷轧板上有多种表现形式:单线、双线、表面裂纹、皮下裂纹等。随着夹杂从材料中间往表面暴露的程度不同而不同。其分析思路与方法相同,以下以一类双棱线缺陷来说明其分析思路与方法。

热镀锌板表面出现一种双棱线缺陷,该缺陷长度在10cm-2m,宽度1-2mm左右,以间断平行线形式沿轧向分布在带钢表面,间距10mm左右,无规律分布。长线中部有时会出现断续特征。带钢上表面相对多一点,有轻微手感,其宏观形貌如图1所示,采用稀盐酸直接在缺陷板表面进行脱锌处理,脱锌后基板表面缺陷明显,如图2所示。

图1双棱线缺陷宏观形貌

图2双棱线缺陷脱锌后形貌

2 皮下夹杂类缺陷分析方法

此类缺陷,从如下几个方面展开分析:

(1)如果在生产现场,直接取大块缺陷样板,用稀盐酸直接往板面泼,腐蚀掉表面后观察,一般可以看到类似图2形貌;

(2)实验室分析:

首先,取缺陷原板试样剪切成10×10mm尺寸,采用稀盐酸脱锌处理,然后放入酒精中超声清洗,吹干,再用扫描电镜分析缺陷部位微观组织特征。

其次,取缺陷试样,采用多块叠加方式镶嵌,磨制、抛光后观察缺陷部位皮下基板组织特征。

再次,如果样板发生了冲压开裂,取冲压开裂试样,截取断口开裂起源处样品,放入酒精中超声清洗,吹干,再用扫描电镜分析其断口形貌及微观组织特征。三类试样微观组织特征分别分析如下:

缺陷表面形貌特征:

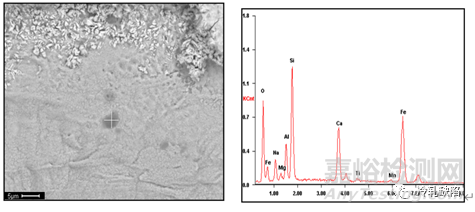

图3缺陷脱锌后的基板表面夹杂颗粒及对应EDS谱图

样板脱锌后,缺陷部位出现大量颗粒状夹杂,其典型成分谱图如图3所示,主要由O、Na、Al、Mg、Si、Ca、Fe,为典型卷渣成分,表明该双棱线缺陷实质为基板中卷渣所致。

缺陷截面部位组织特征:

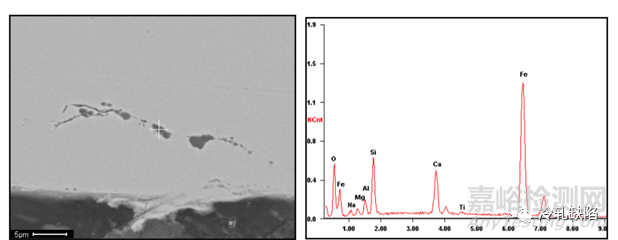

图4缺陷截面部位形貌及对应微区成分谱图

如图4所示为缺陷试样截面组织及对应微区成分谱图,由图可见,试样次表层组织也可以观察到夹杂的存在,其实在基板次表层一般都有相当数量的还未暴露至表面的夹杂,这类是典型的皮下夹杂。这些夹杂仍然以O、Na、Al、Mg、Si、Ca、Fe等为主,同样符合卷渣成分特征。

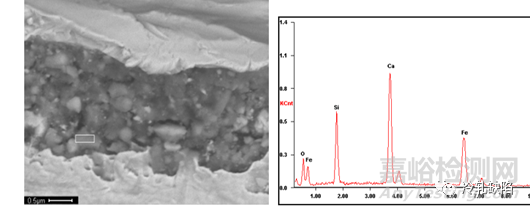

冲压开裂试样断口微观组织:

图5冲压开裂试样断口形貌特征

冲压开裂试样断口组织如图5所示,基体中夹杂的存在正是导致冲压开裂的主要原因,其组成成分与前述分析一致,也符合卷渣成分特征。

3 缺陷形成原因分析

此类夹杂缺陷与单长线夹杂小白线比较类似,总长度也相当,不同的是这种夹杂缺陷为炼钢中间包覆盖剂或结晶器卷渣之类外来夹杂,而不是内生Al2O3夹杂(前面已经有专门文章讲氧化铝夹杂)。其产生原因是炼钢过程中,中间包覆盖剂在中间包液位下降过程中随形成的漩涡卷入铸坯,或结晶器中夹杂混入铸坯。此类卷渣体积一般要大于内生Al2O3夹杂。在热轧粗轧过程中,由于钢坯有宽展,一个大夹杂分裂为两个小体积夹杂。小夹杂在随后的热轧精轧及冷轧过程中随轧制变形量的增加不断沿轧制方向拉长,并不断由基体中暴露于基体表面。酸轧终轧轧制厚度越薄,暴露的越多。镀锌后缺陷进一步放大,形成双棱线形貌缺陷。

液面波动控制是关键,标准,正负2mm。

其它皮下夹杂分析思路相同。

锌波纹缺陷分析识别及现场工艺调整方法

1 缺陷描述

热镀锌板表面出现满板面水波纹状缺陷,纹路垂直于轧制方向,上下板面都有,密集分布,有轻微手感。一般称为锌波纹,或者称为锌流纹或锌浪。此缺陷实质是带钢表面锌层厚度不均。虽然光整对锌波纹缺陷有一定改善,但肉眼可见的波纹并不能完全消除。该缺陷容易辨认,要求较高的汽车外板等不可接受此类缺陷,3000级别的汽车内板一般也不能接受此类缺陷,涂装无法掩盖。

图1 热镀锌板表面锌波纹宏观形貌

2 锌波纹缺陷形成条件

锌波纹缺陷主要在如下几种条件下容易发生:

1)在生产较厚锌层规格产品时,如200g等厚锌层;

2)在生产基板厚度规格比较大的时候,比如2.0mm规格;

3)机组正常生产过程中发生故障,有异常加减速的时候该缺陷容易出现;

4)机组运行速度较低;

5)基板表面粗糙度较低。

3 锌波纹缺陷形成原因

对于锌波纹缺陷,带钢振动、气刀参数、带钢速度、带钢温度、锌液成分等对镀锌带钢表面锌波纹缺陷形成都有一定影响,但最主要的原因则可归因于带钢表面未完全凝固的锌层在重力作用下的流动。以生产较厚规格锌层产品,或者基板厚度规格较大产品为例进行说明。带钢出锌锅之后,表面锌层在气刀高速气流以及锌锅上方冷却风机作用下已经凝固,但基板或锌层厚度越大,存储的热量也越大,中部锌层还处于半固态,未完全凝固,在重力作用下发生位移和流淌,待完全凝固后形成水波纹一样的缺陷。机组突然加减速也会造成表面锌层在厚度方向上的冷却速度差异,进而形成锌波纹缺陷。

4 锌波纹缺陷现场改善方法

现场出现此缺陷之后,可以根据现场实际情况展开调整,如果是生产厚度较大、锌层较厚的产品,则可以降低锌锅温度至450-455℃温度范围;或者降低入锌锅板温,控制入锌锅板温与锌液温度相同或者差值尽可能小,以减少基板带入锌锅的热量。此外,尽量避免生产过程机组异常加减速。薄规格带钢出现锌波纹一般是机组有异常加减速,笔者所在产线在生产0.6-0.7mm规格汽车板时也因异常加减速出现过此类缺陷。

5 锌波纹缺陷对客户影响实例

如图2所示为供某厂家的热镀锌内板,原板表面有明显锌波纹缺陷,牌号DX54D+Z100MB、规格0.6×1620。具有此特征缺陷的板材在冲压成零件后表面形貌如图3所示,可见箭头所示的部位表面锌波纹非常明显,虽然是内板,但是属于3000表面级别的可视内板,因此,如果涂装不能掩盖,则无法满足客户要求,只能报废处理。

图2 热镀锌板表面锌波纹缺陷

图3缺陷板冲压之后表面形貌

热镀锌板表面亮点及黑点缺陷分析汇总之一

热镀锌板表面“亮点”及“黑点”缺陷是镀锌生产中最常见的一类缺陷,但不能称呼其为一种缺陷,因为所谓的“亮点”及“黑点”只是人的视觉感官差异,如果点缺陷比较细小,肉眼比较难分辨,那么这时多需要借助扫描电镜来分析其实质,仅凭经验误判概率比较高。本文中将各类热镀锌板表面的“亮点”和“黑点”类点状缺陷做综合汇总分析。

1. 热镀锌板表面亮点:锌层损伤

该缺陷来自用户抱怨。热镀锌外板在冲压前表面未见缺陷出现,冲压之后,表面出现肉眼可见尺寸在1mm左右细小亮点缺陷。用扫描电镜对缺陷样板进行微观组织分析,得到典型微观组织如图1所示。缺陷均表现为明显被异物硌伤形貌,但未见外来异物在坑内残留。对坑内多个部位进行EDS微区成分分析,其主要成分为Zn,未见其它异常成分出现。

图1 典型锌层表面损伤缺陷微观组织特征

可见,此类亮点缺陷的实质是锌层损伤,主要因为模具在冲压过程中表面累积了一些锌粉,这些锌粉冲压过程损伤了板面。这是客户端产生缺陷。

2. 热镀锌板表面亮点:锌层擦伤

热镀锌板表面出现细小亮点缺陷,缺陷在板面发生频次较高,大概每10cm×10cm范围内有20-30个小点出现。此类亮点缺陷微观组织如图2所示,可见其实质为擦伤。这是机组产生缺陷。

图2 镀锌板表面锌层擦伤形貌特征

3.热镀锌板表面亮点:锌皮粘附

热镀锌板表面出现尺寸约1mm左右亮点缺陷,缺陷在板面大概每10cm×10cm范围内有5-10个小点出现。此类亮点缺陷微观组织如图3所示,可见其实质为锌皮粘附。

锌皮粘附于锌层之上,镀锌光整轧制过程形成的连续均匀纹理被锌皮覆盖,据此可判断缺陷产生在光整之后。再排查机组生产过程中的表检照片,未见此类缺陷。而客户在开卷机上发现,那基本可判断产生在精整机组。这是机组产生缺陷。

图3 热镀锌板表面锌皮粘附形貌

4 热镀锌板表面亮点:锌渣缺陷

此缺陷后期将专门章节分析,热镀锌板表面出现大面积亮点缺陷,经扫描电镜分析知其实质为锌渣,如图4所示。机组锌锅缺陷。

图4 热镀锌板表面锌渣缺陷微观形貌

5. 热镀锌板表面亮点:气刀飞锌

气刀飞锌缺陷已在前面文章中专门分析,这里作为亮点纳入汇总。其形貌如图5所示.机组锌锅缺陷。

图5 飞锌缺陷低倍微观组织特征

6.热镀锌板表面亮点:气刀气源杂质打伤板面

气刀气源中杂质打伤板面形成亮点已在前面文章中专门分析,这里作为亮点纳入汇总。其形貌如图6所示,将空气气源切换为氮气气源后亮点即消失。机组锌锅缺陷。

图6 典型气刀气源杂质打伤板面亮点微观组织特征

7. 热镀锌板表面黑点:机组异物粘附

热镀锌板下线过程中发现板面出现黑点缺陷,其微观组织如图7所示,可见黑点实质是板面粘附了大量0.5-1mm尺寸黑色异物,异物成分主要由O、C、Si、Al组成,推测为机组上散落的灰尘类异物。从异物形态与锌板相对关系来看,锌板表面光整纹理清晰,灰尘粘附于纹理之上,推断为光整之后产生。机组通道线缺陷。

图7 黑点缺陷微观组织形貌

8.热镀锌板表面黑点:镀后冷却风向灰尘粘附

本案例后续专门用一节分析,这里的灰尘来自镀后冷却封箱,先汇总在这里。其形貌如图8所示。机组通道线缺陷。

图8 镀后冷却风箱吹出灰尘粘附形貌及成分

9.热镀锌板表面黑点:炉鼻子灰压入

此缺陷后续将做专门分析,这里纳入黑点归类汇总,其形貌如图9所示,为炉子内壁炉鼻子灰聚集后掉落粘附。机组锌锅缺陷。

图9 炉鼻子灰嵌入锌层表面形貌

10.热镀锌板表面黑点:清洗段赃物粘附

此缺陷在前面漏镀一章中已有详细分析,这里纳入黑点归类汇总,其形貌如图10所示,为清洗段刷辊异常,甩起赃物粘附板面。机组清洗段缺陷。

图10 清洗段异物粘附板面形貌