您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-19 23:36

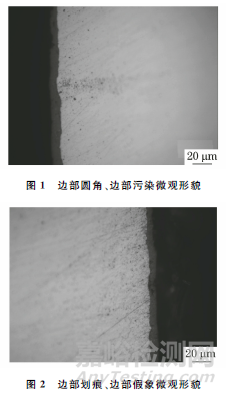

对研磨、抛光后的试样进行观察,可以得到试样的显微组织形貌,是研究材料力学性能的基础。晶间氧化的深度为金属表面至晶间氧化到达的深度,由于晶间氧化可能存在于表层几十微米,而普通金相试样在制备时易发生边部圆角、边部污染、边部划痕、边部假象等问题(见图1,2),不能满足检测需求。为了能够更好地保护试样的边部形态,更清晰地观测出试样表层氧化物形貌,更准确地测量晶间氧化深度,采用热镶嵌、冷镶嵌等方法制备金相试样,经过磨制、抛光等工序后,在光学显微镜下对试样边部形态进行观测,对比后选择最优的试样制备方法。

1 试样制备

依据GB/T 13298—2015 《金属显微组织检验方法》,选用剪板机、锯床、铣床或线切割机床等设备制备晶间氧化试样,试样边部无毛刺、表面无油污,且试样无明显变形,尺寸(长×宽)为20mm×20mm,试样宏观形貌如图3所示。

确定好试样磨抛方向,将砂纸置于机械磨样机上,选择由粗到细不同粒度的砂纸依次磨制。每更换一次砂纸,试样需旋转90°,沿此方向磨至旧磨痕完全消失、新磨痕均匀一致。将砂纸磨光后的试样进行机械抛光,直到试样的磨痕完全消除,且表面无水渍、无污物残留。

2 试样镶嵌方法比较

镶嵌是金相试样制备过程中的一个重要环节,尤其是对于一些微小的、形状不规则、需要保护边缘的、需进行自动磨抛的试样,镶嵌是必不可少的工序。目前,金相试样镶嵌方法主要分为热镶嵌与冷镶嵌,镶嵌材料为树脂。热镶嵌时需要使用热镶嵌机对镶嵌粉末进行加热、加压、冷却等,使其固化,一般热镶嵌的加工温度为150~200℃,主要用于固定或者包埋对温度不敏感的试样;冷镶嵌则不需要通过加热的手段对试样进行包埋,常用于对温度或者压力敏感的试样。对尺寸较小、厚度较薄、易碎或形状不规则的试样进行边部检验时,需先对试样进行镶嵌。

2.1 常规热镶嵌法

选用标乐全自动镶嵌机,该设备具有一键启动、设定简单、操作容易等特点。将试样放入设备中,加适量的镶嵌粉,选用3种不同的试验参数对试样进行热镶嵌:

①加热保温温度为150℃,镶嵌压力为16MPa,保温时间为3min,冷却时间为4min;

②加热保温温度为170℃,镶嵌压力为180MPa,保温时间为4min,冷却时间为5min;

③ 加热保温温度为190℃,镶嵌压力为20MPa,保温时间为5min,冷却时间为6min。

将镶嵌好的试样进行磨抛后发现,选用参数②加工的热镶嵌试样最符合要求,选用参数①加工的热镶嵌试样的镶嵌粉不能完全加热、加压及冷却,试样边部与镶嵌料黏结不紧密,磨抛过程中产生的污物和细小颗粒夹在试样边部的缝隙中,导致试样边部污染,选用参数③加工的热镶嵌试样的边部与镶嵌料之间缝隙较大。可根据镶嵌机品牌和型号对保温温度、镶嵌压力、保温时间及冷却时间进行微调。常规热镶嵌后试样的宏观形貌如图4所示。

2.2 常规冷镶嵌法

根据待检试样的尺寸选择相应的模具,加入冷镶嵌介质金相环氧树脂胶。以内径为30mm的模具为例,金相环氧树脂胶AB溶液的最优比例为2∶1,即对于尺寸为20mm×20mm的待检试样,放入A溶液10mL,B溶液5mL,充分搅拌均匀后倒入模具内静置,待成型后取出。常规冷镶嵌后试样的宏观形貌如图5所示。

2.3 边部保护镶嵌法

利用铜的高导电、高导热、耐蚀性及易加工等特点,选取与试样长度相同的薄铜片放置在待检试样上、下表层两侧,与待检试样紧密结合,并用金相专用试样夹固定,再按照热、冷镶嵌法进行试样制备。边部保护后的热镶嵌试样和冷镶嵌试样如图6,7所示。

3 多种镶嵌方法制备试样对比

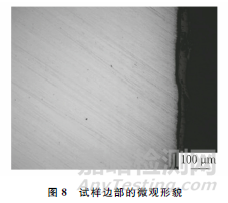

将试样磨抛后在光学显微镜下观察,晶间氧化在试样表层几十微米的范围内沿晶界扩散形成氧化物,这是由于在高温含氧条件下,氧分子沿材料晶界扩散。因为晶界是金属材料最薄弱的地方,所以氧化首先发生在晶界,之后氧分子向晶内扩展,形成表面氧化层。试样边部的微观形貌如图8所示,由图8可知:材料表层到内部的黑色组织为氧化晶界,测量该黑色组织的深度。试样边部的形态及质量直接影响表层氧化物的形貌及测量氧化物深度的准确性。

对于常规热镶嵌法镶嵌后的待检试样,由于其镶嵌粉呈细小的颗粒状,试样在热镶嵌的高温、高压作用下,不能完全和待检试样紧密贴合,试样成型效果较差,且经过磨抛工序后,会产生边部划痕、边部污染、晶间氧化假象等问题。试样边部污染和边部划痕的微观形貌如图9,10所示。

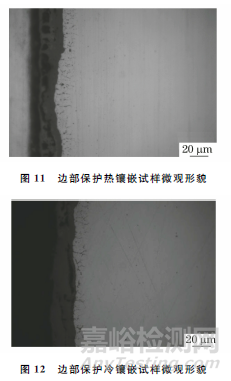

使用薄铜片作为边部保护层对试样进行热、冷镶嵌,经过磨抛后在光学显微镜下观察,试样边部和保护层紧密贴合,有效地提高了试样边部的质量,能够清晰地观测出试样表层氧化物的边部微观形貌,且无边部污染、晶间氧化假象等问题,可更准确地测量出晶间氧化深度。边部保护热、冷镶嵌试样的微观形貌如图11,12所示。

采用扫描电镜(SEM)分别对常规热镶嵌和冷镶嵌试样、边部保护热镶嵌试样和边部保护冷镶嵌试样的边部进行高倍精准测量后发现,常规冷镶嵌试样边部缝隙的平均间隙为2.06μm,常规热镶嵌试样边部缝隙的平均间隙为5.20μm,边部保护热镶嵌试样边部缝隙的平均间隙为0.60μm,边部保护冷镶嵌试样边部缝隙的平均间隙为0.41μm。边部保护冷镶嵌试样边部缝隙最小。

4 结论

(1) 采用常规热镶嵌方法时,镶嵌粉不能和待检试样充分融合,试样边部质量较差,经过磨抛后会产生边部微小划痕、边部污染、晶间氧化假象等问题,不利于观测表层氧化物形貌。

(2) 常规冷镶嵌法与常规热镶嵌法相比,冷镶液更容易和待检试样紧密贴合,成型后的试样边部质量较常规热镶嵌好,但仍存在边部污染、晶间氧化假象等问题。

(3) 边部保护镶嵌法有效地提高了待检试样边部的检测质量,检测人员可以更清晰地观测出试样表层的氧化物形貌,更准确地测量晶间氧化深度。

来源:理化检验物理分册