您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-06-18 00:20

0Cr16Ni系列合金钢材料目前已成为航空发动机用结构材料,在装备临海/濒海服役条件下,该材料构件面临着海洋性环境腐蚀作用,会萌发腐蚀损伤。腐蚀损伤在装备载荷工况条件下会诱发疲劳裂纹萌生,并加快裂纹扩展,降低材料断裂韧性,最终影响材料/结构的剩余强度和疲劳寿命。

本文根据腐蚀条件下航空装备结构疲劳寿命评定的通用方法,引入腐蚀影响系数,用其综合反映环境腐蚀和疲劳载荷对结构疲劳寿命的影响,通过开展0Cr16Ni系列合金钢材料材料试件模拟服役环境的仿真加速腐蚀试验和预腐蚀一定当量日历年限下试件的疲劳试验方法,根据试验数据,建立对疲劳寿命具有影响作用的腐蚀影响系数C-T曲线表达式,通过该曲线进行材料服役环境下疲劳寿命分析,探究该研究思路与方法的可行性。

加速腐蚀试验

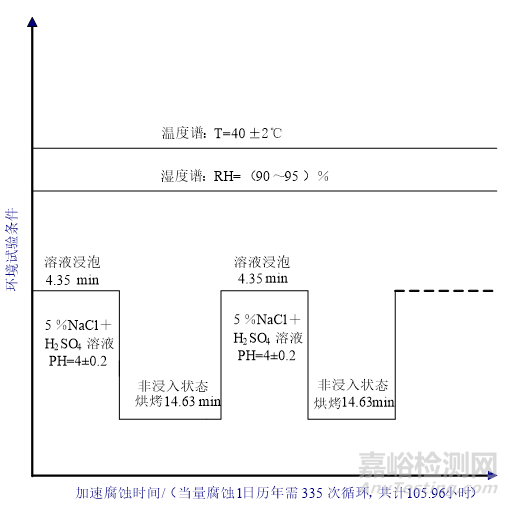

为使腐蚀试验结果与装备服役状态下腐蚀状态相近,依据文献设计0Cr16Ni系列合金钢材料仿真加速腐蚀试验方案,该方案中的环境介质及其作用强度、作用规律如图1所示,其中介质环境为5%(质量百分比)NaCl水溶液掺入稀H2SO4、使其PH=4±0.2的弱酸性溶液,一个试验周期内溶液内浸泡与溶液外烘烤的交变次数为335次,其中每次溶液内浸泡4.35min,溶液外烘烤14.63min,方案中合计试验时间为105.96h的腐蚀作用,相当于0Cr16Ni系列合金钢材料在服役环境下1个当量日历年限时间的腐蚀强度。

图1 0Cr16Ni系列合金钢加速腐蚀试验方案

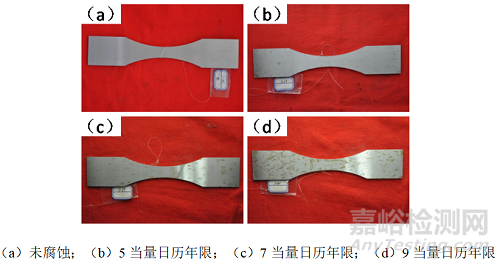

依据试验方案,共开展9个当量日历年限的仿真加速腐蚀试验,每周期试件数量为5件,采用KH-7700科视达三维显微镜对各个周期、各个试件表面进行腐蚀损伤观测,部分试件表面腐蚀形貌如图2中所示。总体而言,第5个当量日历年限下试件表面开始出现明显腐蚀损伤,主要表现为变色、斑点,后逐渐加重。至第9当量日历年限,试件表面腐蚀区域较多,形成区域化斑点损伤。

图2 典型当量日历年限下试件表面形貌

预腐蚀后高温低周疲劳试验与数据处理

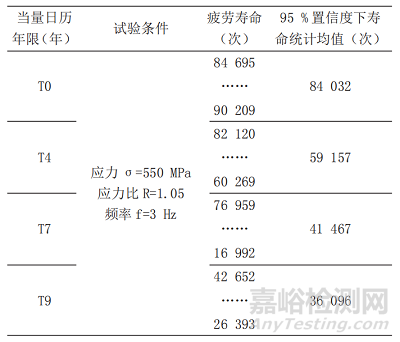

参照GB/T 15248-2008《金属材料轴向等幅低循环疲劳试验方法》,依托MTS 370.1电液伺服疲劳试验机,采用轴向等幅加载的方式开展低周疲劳试验。具体而言,首先在300℃、应力比R=0.05、频率f=3Hz条件下,使0当量日历年限(未腐蚀)试样的最低循环周次不低于50 000次,摸索出试验最大应力,确定最大应力后在相同试验条件下对预腐蚀分别为4、7、9当量日历年限的试件进行低周疲劳试验,获得不同预腐蚀当量日历年限下材料的疲劳寿命。部分预腐蚀试件疲劳试验数据如表1所示。

表1 低周疲劳试验数据

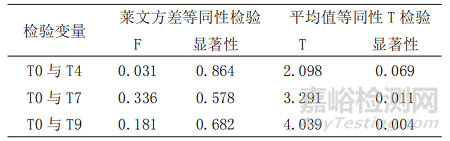

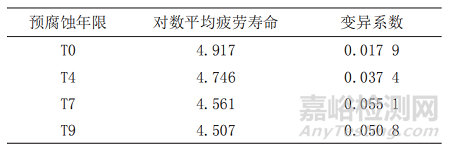

考虑到后续数据分析的合理性,需要对上述试验数据进行显著性差异对比分析。具体采用两种方法,即在置信度95%下,使用莱文检验,T4与T0、T7与T0、T9与T0组间,三组数据显著性均大于0.05,方差齐性;同时T4与T0、T7与T0、T9与T0组间,使用T检验,T0与T4无显著性差异,T0与T7,T0与T9显著性小于0.05显著性差异,认为不同当量日历年限下的试件疲劳寿命的均值显著性差异,具体结果见表2所示,对数寿命统计均值见表3所示。

表2 显著性检验

表3 疲劳寿命数据统计

合金钢材料服役环境下疲劳寿命分析

01腐蚀影响系数

从上述试验数据统计分析及表2中可知,可以认为预腐蚀不同时间,对0Cr16Ni系列合金钢材料的疲劳寿命产生了影响,预腐蚀时间越长,影响越明显。由此,结合文献中方法,采用腐蚀影响系数表征环境腐蚀对材料疲劳寿命的影响。

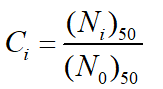

腐蚀影响系数的定义参考文献中所述,具体为:

(1)

(1)

式中:

—预腐蚀第i周期试件的中值疲劳寿命,单位为循环次数;

—预腐蚀第i周期试件的中值疲劳寿命,单位为循环次数;

—i在本试验中的单位为当量日历年限,则为未腐蚀条件下试件的中值疲劳寿命;

—i在本试验中的单位为当量日历年限,则为未腐蚀条件下试件的中值疲劳寿命;

—第i年的腐蚀影响系数。

—第i年的腐蚀影响系数。

与

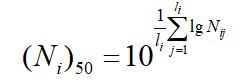

与 按照下式进行计算:

按照下式进行计算:

(2)

(2)

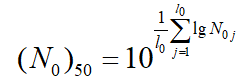

(3)

(3)

式中:

li和l0—预腐蚀第i当量日历年限和未腐蚀年限试件的个数;

Nij和N0—预腐蚀第i当量日历年限和未腐蚀的第j个试件的疲劳寿命值。

基于上述推导与分析,则可计算不同预腐蚀周期Ti(当量日历年限)下的腐蚀影响系数Ci,且可知该系数与腐蚀周期Ti相关,即可以建立C-T曲线,该曲线表达了试件疲劳寿命随预腐蚀周期的变化规律。

02基于腐蚀影响系数的疲劳寿命分析

C-T曲线表达式通常采用 和

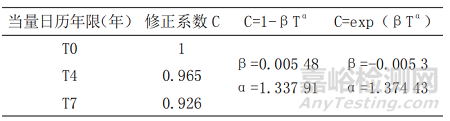

和 两种形式。则根据T0、T4、T7疲劳试验数据和表达式(1)~(3),计算得到不同预腐蚀当量年限下的腐蚀影响系数图片和C-T曲线拟合曲线,具体结果见表4所示,计算过程不再详述。

两种形式。则根据T0、T4、T7疲劳试验数据和表达式(1)~(3),计算得到不同预腐蚀当量年限下的腐蚀影响系数图片和C-T曲线拟合曲线,具体结果见表4所示,计算过程不再详述。

表4 腐蚀影响系数计算结果

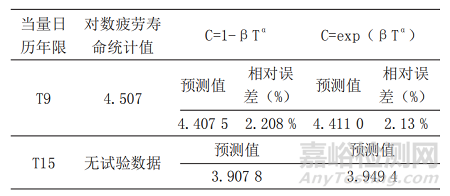

采用表4中获得的腐蚀影响系数和拟合曲线,分别计算和预测T9、T15当量日历年限下0Cr16Ni系列合金钢材料低周疲劳寿命,具体结果见表5所示。

表5 基于腐蚀影响系数的疲劳寿命分析结果

讨论

上述计算结果可见,对于预腐蚀9个当量日历年限的试件而言,采用 和

和 和两种形式腐蚀影响系数计算疲劳寿命的结果精度都比较理想,都在3%以内。对比而言,

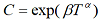

和两种形式腐蚀影响系数计算疲劳寿命的结果精度都比较理想,都在3%以内。对比而言, 形式的腐蚀影响系数计算结果精度相对较高,由该形式预测得到的15个当量日历年限下的合金钢对数低周疲劳寿命为3.9494,该寿命值与未腐蚀试件寿命值相比,降低了约19.7%,即20%左右。

形式的腐蚀影响系数计算结果精度相对较高,由该形式预测得到的15个当量日历年限下的合金钢对数低周疲劳寿命为3.9494,该寿命值与未腐蚀试件寿命值相比,降低了约19.7%,即20%左右。

从上述低周疲劳寿命计算与预测的分析结果可见,表象为0Cr16Ni系列合金钢材料疲劳寿命与预腐蚀当量日历年限相关,而预腐蚀当量日历年限决定着试件的腐蚀损伤状态,如前腐蚀试验所述,因此合金钢材料试件疲劳寿命演变本质是与腐蚀损伤状态相关,众多文献研究表明,在表征腐蚀损伤状态的多个参量(腐蚀损伤表面长度/宽度/损伤深度以及点蚀率等)中,腐蚀损伤的深度参量对疲劳寿命的影响十分显著,究其物理本质为,腐蚀损伤处的应力集中现象与其深度相关,通常随着腐蚀损伤深度的不断加深,在损伤处的应力集中现象就会越严重,从而更容易引发疲劳裂纹的萌生和扩展,降低材料的疲劳寿命。而金属材料腐蚀损伤深度参量在其腐蚀初期与中期,通常与腐蚀周期呈正相关关系,因而,本试验中0Cr16Ni系列合金钢材料疲劳寿命随其预腐蚀当量日历年限的延长呈逐年降低变化。

结论

本文依次开展了0Cr16Ni系列合金钢材料试件模拟服役环境的9个当量日历年限仿真加速腐蚀试验和部分预腐蚀年限后的低周疲劳试验,采用试验数据并基于腐蚀影响系数方法,探究了该合金钢材料在服役环境条件下的低周疲劳性能演变规律。研究发现:

(1)材料试件在加速腐蚀试验环境下,于第5个当量日历年限下试件表面开始出现轻微变色、斑点腐蚀损伤征状,后逐渐加重,至第9当量日历年限试件表面普遍形成区域化斑点损伤状态。

(2)采用莱文方差等同性检验和平均值等同性T检验方法,对不同预腐蚀当量日历年限试件的低周疲劳试验数据进行均值显著性差异对比分析,各个年限下均值显著性差异。

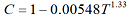

(3)基于试验数据建立的腐蚀影响系数C-T曲线,表达式分别为: 、

、 。

。

(4)低周疲劳寿命分析方面,两种形式的腐蚀影响系数计算疲劳寿命的结果相对误差都在3%以内, 形式的腐蚀影响系数计算结果精度相对较高,由该形式预测得到的15个当量日历年限下的合金钢对数低周疲劳寿命值与未腐蚀试件寿命值相比,降低了约19.7%,即20%左右。

形式的腐蚀影响系数计算结果精度相对较高,由该形式预测得到的15个当量日历年限下的合金钢对数低周疲劳寿命值与未腐蚀试件寿命值相比,降低了约19.7%,即20%左右。

引用本文:

张安琴,刘治国,王江.合金钢材料服役环境下预腐蚀疲劳寿命分析方法研究[J].环境技术,2022,40(02):55-59.

来源:环境技术核心期刊