您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-04-19 02:36

贝氏体Bainite

钢中的贝氏体是过冷氏体在中温区域分解后所得的产物,它一般是由铁素体和碳化物所组成的非层片状组织。

钢中的贝氏体转变首先由Bain等人于1930年作了研究和阐述,因此这种转变后来被命名为贝氏体转变。我国柯俊教授在这方面亦曾作过有益的贡献,他和他的团队发表的论文至今仍在国内外被广为援引。

贝氏体转变是在钢经奥氏体化以后过冷到中温区域时发生的,故又称为中温转变,以区别过冷到高温区域时所发生的高温转变(主要指珠光体转变),以及过冷到低温区域时所发生的低温转变(即马氏体转变)。这种转变的动力学以及所获得的组织兼有扩散型的珠光体转变和无扩散型的马氏体转变中所观察到的某些动力学和组织特征,所以贝氏体转变又称为中间阶段转变,或简称为中间转变。

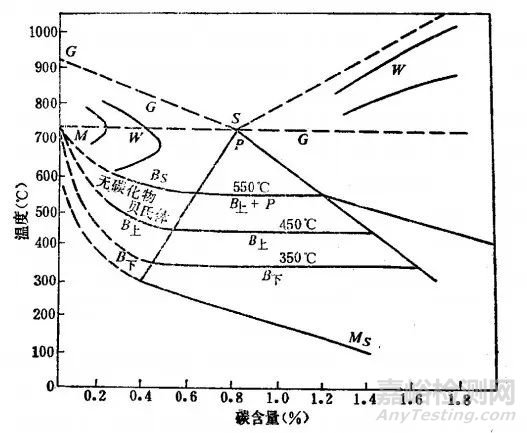

贝氏体转变,是将钢加热获得奥氏体,再过冷到中温区域(该区域在Bs点以下,Bs点是贝氏体形成的上限温度、对大多数碳钢而言,Bs约为550℃)时发生的。冷却可以采用等温保持,也可以采用连续冷却的方式。

贝氏体常常具有优良的综合机械性能,强度和韧性都较高。为了获得贝氏体,除了采用等温淬火的方法以外,也可在钢中加入合金元素、冶炼成贝氏体钢,如我国的14CrMnMoVB和14MnMoVB等。这类钢在连续冷却的条件下即可获得贝氏体。因此,研究贝氏体转变具有很大的实际意义。同时,由于贝氏体转变兼有珠光体转变和马氏体转变的某些特征,所以,研究贝氏体转变也将有助于珠光体转变和马氏体转变理论研究的发展。

贝氏体按其组织形态(或转变机理)来分,大致可以分为以下六种:

(1)上贝氏体;

(2)下贝氏体;

(3)无碳化物贝氏体(carbide-free bainite);

(4)粒状贝氏体(gránular bainite);

(5)柱状贝氏体(columnar bainite);

(6)反常贝氏体(inverse bainite).

在这六种贝氏体中,以上贝氏体和下贝氏体为最常见,也研究得最早、最细致,所以本期着重讨论这两种贝氏体。

一、上贝氏体

由于上贝氏体的形成温度比下贝氏体的高,所以上贝氏体又称为高温贝氏体。碳钢中各种贝氏体形成范围(温度和含碳量)示意图,见图1。

▲图1 碳钢中各种贝氏体形成范围示意图

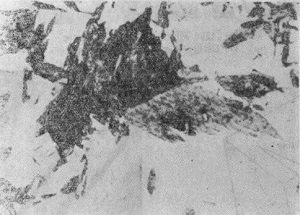

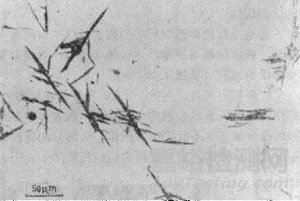

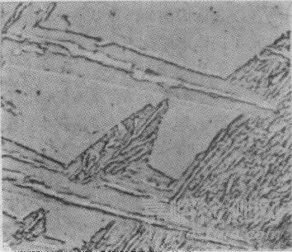

上贝氏体是一种两相组织,由铁素体和渗碳体所组成。上贝氏体的典型组织形态如图2所示。

▲图2 65Mn钢930℃加热,450℃下等温30s,

再水淬得到的上贝氏体 600X

成束的、大致平行的铁素体板条自奥氏体晶界的一侧或两侧向奥氏体晶粒内部长大,渗碳体(有时还有残留奥氏体)分布于铁素体板条之间。从整体来看呈现为羽毛状,所以上贝氏体又称为羽毛状贝氏体。图中的其余部分为马氏体。

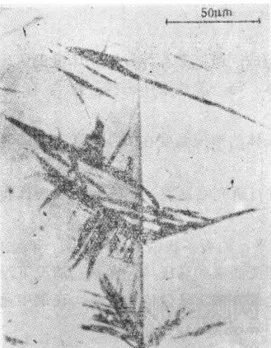

在光学显微镜下,上贝氏体中的铁素体多数呈条状或针状,少数呈椭圆状或矩形,见图3。

▲图3 4360钢的上贝氏体 750X

a)495℃等温后水淬 b)410℃等温后水淬

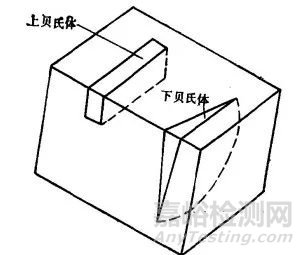

图中的基体也为马氏体。通过双磨面金相分析得知,这些看来形状多种多样的上贝氏体不过是形状相当简单的铁素体板条的不同截面而已。从立体形态来看,上贝氏体中的铁素体呈板条状如图4所示。

▲图4 上贝氏体铁素体和下贝氏体铁素体的双磨面金相分析示意图

上贝氏体中铁素体与相同温度下形成的片层状珠光体中铁素体相比,宽度一般是较大的,因而在浸蚀时浸蚀得稍浅些。

每组大致平行排列的铁素体板条构成“束”。根据研究,板条束的大小对上贝氏体的强度有一定影响,因而可把板条束的平均尺寸作为上贝氏体的“有效晶粒尺寸”看待。各束板条之间的角度有可能为51°、97°、或120°。

在光学显微镜下,上贝氏体中铁素体和渗碳体的形态及分布状况一般不易辨认,尤其渗碳体更是难于看出;而用电子显微镜则清晰可见。图5 为4360钢上贝氏体的电子显微组织。

▲图5 4360钢上贝氏体的电子显微组织

(薄片透射,暗视场)495℃等温后水

淬铁素体板条及分布在其间的

杆状渗碳体(黑色) 15000X

0~0.9%Cr;0.2~0.3%Mo;1.65%Ni

从图中可以看出,上贝氏体中的铁素体的排列是大致平行的,相邻板条之间的位向差仅约为6°~18°。上贝氏体中的渗碳体一般分布在铁素体板条之间,沿铁素体板条的长轴方向排列成行。

在一般情况下,随着钢中碳含量的增加,上贝氏体中的铁素体板条更多、更薄;渗碳体的形态由粒状、链珠状而成为短杆状,渗碳体的数量增多,渗碳体不但分布于铁素体板条之间,而且可能分布于各个铁素体板条的内部。在某些碳含量接近共析成分的钢中,大部分渗碳体沉淀于各个铁素体板条的内部,这种上贝氏体有人称为共析钢上贝氏体,以区别于一般的上贝氏体。

影响上贝氏体组织形态的因素,除了钢的碳含量之外,还有形成温度。随着形成温度的降低,铁素体板条减薄,渗碳体变得更小且更密集,组织变得较易浸蚀且其外形由羽毛状而变得很不规则,见图3 a)、b)。值得指出的是,在Si、Al等元素含量较高的钢中,由于这些元素具有延缓渗碳体沉淀的作用,结果使这些钢的上贝氏体中铁素体板条之间的奥氏体由于富碳的缘故而非常稳定,因此很少或基本不沉淀出渗碳体,大部分的奥氏体会一直保留到室温。如果从奥氏体中基本不沉淀出渗碳体,则所获得的组织将如图6 所示。

▲图6 成分0.6%C-2.0%Si的钢400℃等温形成的上贝氏体(类似于无碳化物贝氏体)

在图6 a)中,基体是马氏体。在图6b)中,夹在铁素体板条之间者为残留奥氏体,(图中A),其数量多达30~40%。这种组织类似于后面即将述及的无碳化物贝氏体。

上贝氏体在形成时会在试样原来磨光的表面出现浮凸现象。表面浮凸现象用来研究贝氏体等转变虽然已有多年的历史,但是迄今仍有人对这种方法存在一些疑问,例如表面浮凸的轮廓与转变产物的轮廓是否完全重合等。

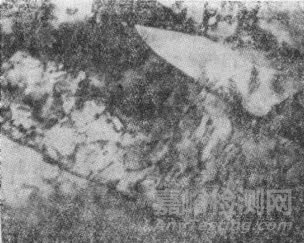

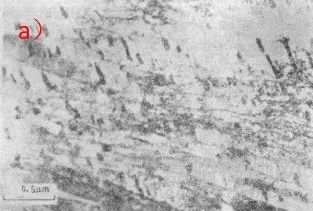

电子显微镜薄膜透射结构分析表明,上贝氏体的铁素体中有位错纠(缠)结存在,如图7所示。图中暗黑色部分为位错密度较高的部位。

▲图7 成分0.1%C钢的450℃等温形成的上贝氏

体电子显微组织(薄膜透射) 100000X

二、下贝氏体

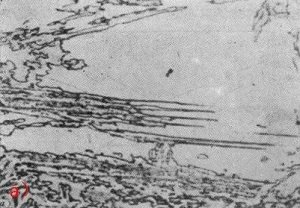

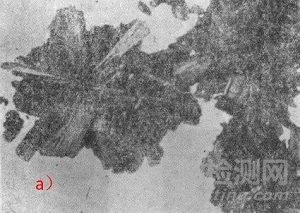

下贝氏体的形成温度低于上贝氏体(见图1)。所以下贝氏体又称为低温贝氏体。下贝氏体也是一种两相组织,由铁素体和碳化物所组成。它的典型组织形态如图8所示。

▲图8 成分1.1%C-7.9Cr的钢285℃等温17天形成的上贝氏体

下贝氏体形成晶核的部位,大多数在奥氏体晶界上,但与上贝氏体不同,也有相当数量是在奥氏体晶粒内部。在光学显微镜下,高碳钢的下贝氏体呈针状。下贝氏体双磨面金相分析的照片和示意图分别如图9 和图4 所示。

▲图9 成分1.1%C-7.9%Cr的钢下贝氏体的双磨面金相

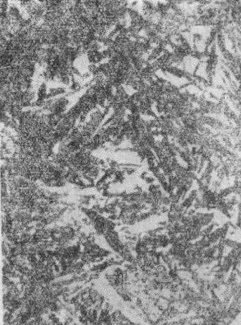

由图可以看出,下贝氏体的立体形态呈片状(或透镜状)。所谓“针状”和“片状”不过是同一种组成物在截面上的反映(即在显微镜所观察到的)和在空间的反映而已。在下贝氏体的形成过程中,下贝氏体表现为一束平行的片状的情况较少,绝大多数的下贝氏体都是以“分枝”的形式分布的,各片下贝氏体之间有一定的交角。65Mn钢转变完全的下贝氏体组织如图10所示。

▲图10 65Mn钢在320℃较长时间等温

转变完全的下贝氏体 600X

从显微组织的形态和分布来看,下贝氏体与高碳钢的回火马氏体非常相似,都呈暗黑色针状,各个针状物之间都有一定的交角。

下贝氏体的电子显微组织如图11 和图12 所示。

▲图11 4360钢340℃等温形成的下贝氏

体的电子显微组织(复型) 10000X

▲图12 含碳0.54%的Cr-Ni钢850℃加热后,

以0.006℃/s的冷速形成下贝氏体的电子

显微组织(复型) 10000X

在很多情况下,下贝氏针的一边是较为平直的(见图11)。在电子显微镜下,下贝氏体中的碳化物清晰可见,呈细片状或颗粒状,排列成行,约以55°~60°的角度与下贝氏体针的长轴相交,并且仅分布在铁素体针的内部。

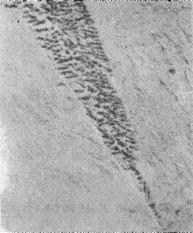

钢的化学成分、奥氏体的晶粒度和均匀化程度等对下贝氏体的组织形态影响较小。下贝氏体在形成时也会产生表面浮凸现象,见图13。

▲图13 4360钢下贝氏体在260℃等温形成时

所产生的表面浮凸(高温金相照片)360X

应该指出,上贝氏体和下贝氏体形成时所产生的表面浮凸是明显不同的;

(1)上贝氏体的表面浮凸是大致平行的,是从奥氏体晶界的一侧或两侧向奥氏体晶粒内部扩展的。而下贝氏体的表面浮凸则是不平行的,往往相交成“V”形或“A”形;

(2)下贝氏体的表面浮凸,除了从奥氏体晶界开始的以外,还有一些较小的浮凸是在先形成的且较大的浮凸之侧面形成的,这种情况在上贝氏体表面浮凸中是少见的。下贝氏体的铁素体中也有位错缠结存在,位错密度比上贝氏体的铁素体中更高。在下贝氏体的铁素体中未发现有栾晶亚结构存在。

三、其他各种贝氏体

(一)无碳化物贝氏体

无碳化物贝氏体是一种单相组织,由铁素体所组成,所以又称为纯铁素体贝氏体。亦有称之为无碳贝氏体。实际上,这种贝氏体中的铁素体,与一般铁素体一样,也含有微量的碳,所以无碳贝氏体这一术语并不确切。

无碳化物贝氏体一般产生于低碳钢中。这种贝氏体的形成温度在Bs 点稍下,即在贝氏体形成温度范围的上部(见图1)。

对含有Cr、Ni、Mo、B的一种低碳低合金钢进行研究后发现,无碳化物贝氏体也可在连续冷却(冷却速度为0. 7~35℃/min)时形成。

下面图14可以看出,无碳化物贝氏体由大致平行的板条状铁素体所组成;板条较宽,板条之间的距离也较大。板条之间为富碳的奥氏体转变而来的马氏体。在某些情况下,板条之间亦可为奥氏体的其他转变产物,甚至于奥氏体会全部残留下来。由此可见,在钢中通常不能形成单一的无碳化物贝氏体,而是形成与其他组织组成物共存的混合组织。

▲图14 20CrMo钢950℃加热,530℃等

温3s后水淬的无碳化物贝氏体 970X

在Si、Al等元素含量较高的钢中,会产生类似于无碳化物贝氏体的组织。无碳化物贝氏体在形成时也会产生表面浮凸。无碳化物贝氏体中也有一定数量的位错。

(二)粒状贝氏体

粒状贝氏体是1957年由Habraken确定的。这种贝氏体主要是在低碳和中碳合金钢中以一定的速度连续冷却后获得的。如在正火后、热轧空冷后、或在焊缝热影响区中,都可发现这种组织。在等温冷却时也可以形成。这种贝氏体的形成温度稍高于上贝氏体的形成温度。

粒状贝氏体是由块状(等轴状)铁素体(这里所说的“块状的铁素体”是指形状呈块状或等轴状的铁素体,并非指块状转变(massive transformation)后所形成的铁素体。)和富碳奥氏体区所组成。由于其中的富碳奥氏体区一般呈颗粒状,因而得名。实际上富碳奥氏体区也可能呈小岛状、小河状等,形状可能是很不规则的。

富碳奥氏体区中的合金元素含量与钢中的平均含量相近。富碳奥氏体区既可分布于铁素体晶粒内,也可分布于铁素体晶界上。

富碳奥氏体区在继续冷却的过程中,由于冷却条件和过冷奥氏体稳定性不同,可能发生以下三种情况:

(1)部分或全部分解为铁素体和碳化物,见图15。

(2)可能部分转变为马氏体,这种马氏体中的碳含量甚高,含有精细的孪晶,一般属孪晶马氏体。这种马氏体加上残留下来的奥氏体统称为“ α'-γ ”组成物,见图16。

(3)可能全部保留下来而成为残留奥氏体。

▲图15 19Mn钢粒状贝氏体的电子显微组织(复型)

以1.45℃/s的冷速进行正火 5000X

▲图16 19Mn钢的粒状贝氏体的电子显微组织(复型)

以7℃/s的冷速进行正火 5000X

(三)反常贝氏体

这种贝氏体发生于过共析钢中,形成温度在350℃稍上。图17是成分为1.17%C-4.9% Ni钢的反常贝氏体的电子显微组织(复型)。图中,较大的针状物和较小的杆状物分别为魏氏组织碳化物和贝氏体中的碳化物。反常贝氏体也有人称之为反向贝氏体。

▲图17 成分1.17%C-4.9Ni钢的反常贝氏体的电子

显微组织(复型)450℃等温90s 8000X

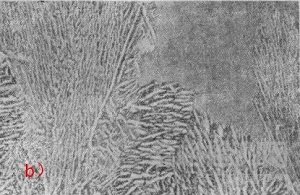

(四)柱状贝氏体

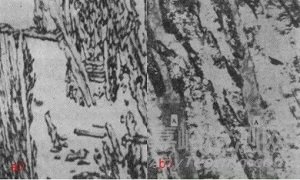

柱状贝氏体一般在高碳碳素钢或高碳中合金钢中,当等温温度处于下贝氏体形成温度范围时出现。在高压下,柱状贝氏体可在中碳钢中形成。例如0.44%C的钢在24kbar下经288℃等温处理后亦可形成。

图18为成分为1.02%C-3.5Mn-0.1% V钢的柱状贝氏体组织,图中的基体是马氏体。由光学显微组织,见图18 a)。可以看出,柱状贝氏体中的铁素体是呈放射状的,这是柱状贝氏体组织的一个特征。由电子显微组织图18 b)可以看出,柱状贝氏体中的碳化物是分布在铁素体内部的,单从碳化物的分布状况来看,柱状贝氏体是与下贝氏体相似的。柱状贝氏体形成时不产生表面浮凸。

▲图18 成分1.02%C-3.5%Mn-0.1%V钢经950℃加热

250℃等温80min后水淬后得到的柱状贝氏体

a)光学显微组织 500X b)电子显微组织 5000X

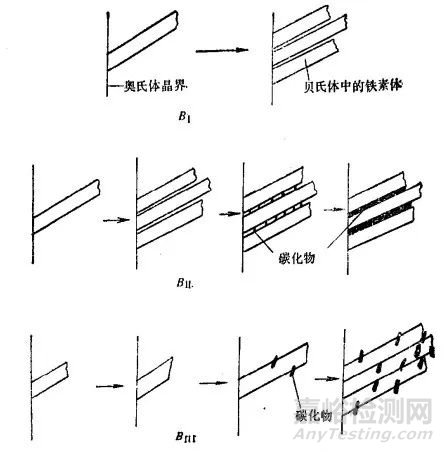

四、关于BⅠ、BⅡ、BⅢ

大森等人研究发现在某些低碳低合金高强度钢中的贝氏体可以明显地分为三类,他们分别称之为第一类、第二类、第三类贝氏体,以BⅠ、BⅡ、BⅢ符号表示。

BⅠ是约在600~500℃之间的任一温度下等温处理后形成的,是无碳化物析出的贝氏体型铁素体,或简称为无碳化物贝氏体。BⅡ是约在500~450℃之间的任一温度下等温处理后形成的;在连续冷却的情况下,则是以中等的冷却速度,并且是紧接BⅠ而形成的。BⅢ是约在450℃和Ms点之间的任一温度下等温处理后形成的,或是以与马氏体临界冷却速度相近的冷却速度进行连续冷却以后形成的。

这三类贝氏体中的铁素体皆呈板条状。这三类贝氏体的主要区别在于其中碳化物的形态和分布不同。在BⅠ中,没有碳化物存在。在BⅡ中,碳化物少量分布于铁素体板条内部,而绝大数以杆状的形态分布于铁素体板条之间。在BⅢ中,碳化物以粒状的形态较为均匀地分布于铁素体板条内部。图19 是这三类贝氏体形成过程示意图。

▲图19 低碳低合金钢的三种贝氏体形成过程示意图

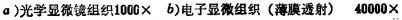

由此可见,BⅠ和BⅡ分别相当于前述的无碳化物贝氏体和上贝氏体。这种分类方法的特点在于其中的BⅢ。BⅢ既与典型的上贝氏体不同,碳化物是分布在铁素体板条内部,而不是分布在铁素体板条之间;BⅢ也与典型的下贝氏体不同,铁素体(α相)呈板条状,而不呈片状,并且铁素体(α相)的分布是大致平行的,而不是“分枝”的形式。图20 是成分0.22%C-0.3%Cu-1.1%Ni-0.5%Cr-0.5%Mo的钢的第三类贝氏体的电子显微组织。

▲图20 成分0.22%C-0.3%Cu-1.1%Ni-

0.5%Cr-0. 5%Mo钢425℃等温形成的

第三类贝氏体的电子显微组织

a)明视场 b)暗视场(用来显示碳化物)

这三类贝氏体在强度和韧性上是有些区别的,因此这种分类法具有一定的实际意义。

自从贝氏体的这种分类法提出以来,关于贝氏体分类的标准,更需予以尽快统一。通常,按光学显微组织划分上贝氏体和下贝氏体,是以铁素体形态,即板条状还是片状作为标准的;而按电子显微组织划分上贝氏体和下贝氏体,是以碳化物分布状况,即分布于铁素体板条之间还是分布于铁素体板条内部作为标准的。由于分类的标准未曾统一,以致可能会造成概念上的某些混乱。例如上述的BⅢ,如根据铁素体形态来分,应归入上贝氏体;而如根据碳化物分布状况来分,则宜归于下贝氏体。

来源:Internet