您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-06-08 13:46

概论

1定义

非晶合金(Amorphous Alloys)是采用现代快速凝固冶金技术而成,兼有一般金属和玻璃优异的力学、物理和化学性能的新型非晶金属玻璃材料。非晶合金也被称为金属玻璃或液态金属,其组成的内部原子排列为短程有序、长程无序的玻璃态结构,其结构和成分比晶态合金更均匀。

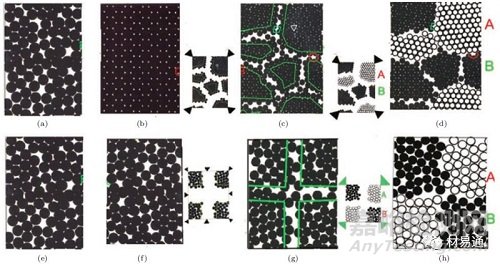

图1纳米晶体材料(上排) 和纳米结构非晶材料(下排)

缺陷和化学微观结构之间的类比:

(a) 晶体材料的熔体结构;(b) 缓慢冷却得到的晶体结构;

(c)晶体材料的微观缺陷结构和(d) 晶体材料微观化学结构;

(a) 非晶材料的熔体结构;(f) 快速冷却得到的非晶结构;

(g)非晶材料的微观缺陷结构和(h) 非晶材料微观化学结构;

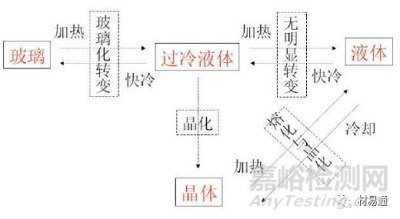

严格来说,液态金属(Liquid Metals)和金属玻璃(Glassy Metals or Bulk Metallic Glass)也是两个不同的概念。金属的凝固过程中需要经历一个过冷液相区,即玻璃化转变温度与晶化温度这一温度区间,溶体结构在该温度范围内被迅速冻结,形成金属玻璃,而液态金属是从液态结构直接冻结而来。

在非晶合金的开发方面,目前已在包括Pd、Pt、Au、Mg、Ca、Zr、Ti、Hf、Cu、Fe、Co、Ni、和稀土(如La、Nd、Ce)基等在内的数十种合金体系。目前非晶合金一共有非晶薄带、非晶粉末、块体非晶这几种形式。液态金属中以Ga合金最为常见。(室温下的液态纯金属有Hg、Cs、Fr和Ga,熔点分别是-38.87℃、28.65℃、27℃和29.8℃)

2非晶合金形成的热力学

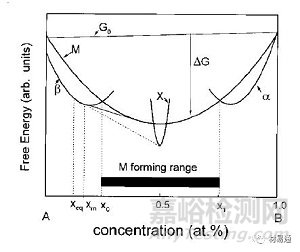

非晶合金是一种亚稳态材料。

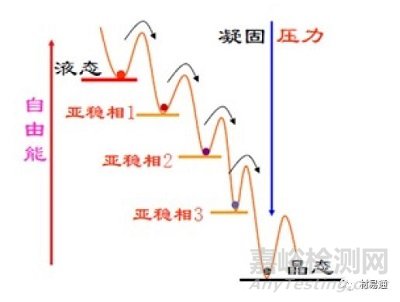

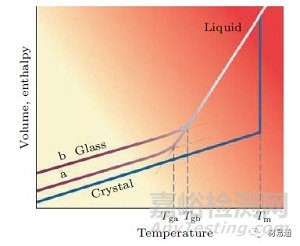

从高能液态到晶态过程中经历很多亚稳态

从能量的观点来看,平衡自由能G=U-TS,非晶相的获得是体系内能U和熵S竞争的结果。体系粒子间的相互作用会导致U降低,倾向于有序化;温度T和熵使得体系无序化。在凝固过程中过冷液体(接近非晶相的自由能)和结晶相之间的吉布斯自由能差△Gl-s(T)决定了体系是够能形成非晶态。小的△Gl-s(T)意味着小的熔化焓变或是大的熔化熵变,即熵在内能和熵的竞争中占优势,这会降低晶化驱动力,有利于非晶的形成。结晶驱动力与过冷度密切相关,过冷度大结晶驱动力也大。

等压条件下不同物态的自由能随温度变化图(左)。

体系无序非晶相和其它晶态相的自由能对比图(右)。

图中G,L,α,β分别代表非晶态,液态,

2 个同素异形晶态相。

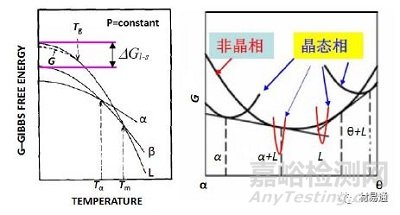

根据自由能图,可以估判非晶形成的成分区域、非晶形成能力、非晶形成驱动力。非晶相在等成分附近相比晶态相具有较低的自由能,因而在相竞争过程有优势。从相图来看,合金体系是否存在深共晶点和该体系的非晶形成能力密切相关,在非平衡条件下,合金体系易形成深亚稳共晶点,使得体系具有非晶形成能力。

A,B 二元体系自由能图

图中G0 为A 和B 两组元机械混合的自由能,

M 为非晶态自由能,α,β为固溶体自由能,

X 为金属间化合物自由能,△G 为驱动力。

3非晶合金形成的动力学

从平衡亚稳态向非平衡亚稳态的转变叫非晶体转变。转变开始点温度Tg叫做玻璃转变温度。Tg是非晶态合金重要参数,它与合金成分、冷却速率有关。熔点越低Tm,冷却速率越高,Tg越高,在较高温度下就能发生玻璃转变,有利于非晶合金的形成。发生玻璃转变前的金属液体为过冷液体,从非晶形成过程来看,过冷液体是非晶的本源。非晶合金的结构和很多特性被认为遗传自发生玻璃转变前的过冷液体。

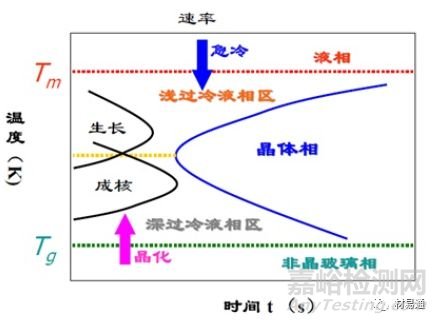

非晶和晶体的形成示意图

过冷是一个非平衡过程,通过过冷来控制形核率(越小)和长达速率(越慢),可获得不同不同性能的亚稳材料包括非晶相。

利用金属和合金非晶态形成的TTT曲线(Time-Temperature-Transition,也即C曲线)可估算确定临界冷却速率Rc。如TTT曲线所示,结晶的开始线形状如一个鼻尖,在鼻尖处孕育时间最短,最容易发生形核与长大,在此温度范围内冷却速率足够大,就可以避免形核与长大,从而形成非晶相。

Rc=(Tm-Tn/tn)

(Tm为金属熔点,Tn、tn分别为CCT曲线鼻尖所对应的温度和时间)

非晶合金形成的TTT曲线示意图

非晶、过冷液体、液体和晶体之间的关系示意图

4过冷液体的特征和性能

在一定压力下,当金属熔体的温度已低于该压力下熔体的凝固点,而熔体仍不凝固的现象,叫作过冷现象,此时的液体称为过冷熔体。

过冷熔体是非晶合金的母体。非晶合金的结构和性质具有遗传性。因此过冷液体对非晶合金的研究非常重要。研究表明形成非晶合金的过冷熔体有如下性能特点:

具有超塑性,极大的柔韧性;

过冷熔体的粘度随温度变化及其敏感;

过冷熔体弛豫随时间的变化规律表现为非指数性;

过冷熔体的退耦合效应;

过冷熔体的弛豫行为的时间关联性;

过冷熔体的动力学非均匀性;

过冷熔体的比热高于非晶合金。

5非晶合金的结构

非晶合金的四个结构特点:长程无序,短程有序,宏观均匀、各向同性,短程不均匀。目前测定非晶态结构的常用方法如X射线衍射、中子衍射、电子显微镜等等。

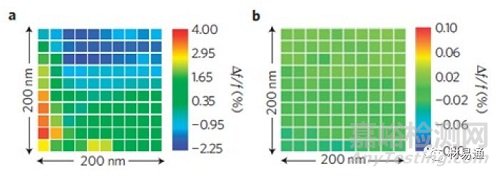

PdAuSi体系非晶和其晶化后表面的超声显微图像

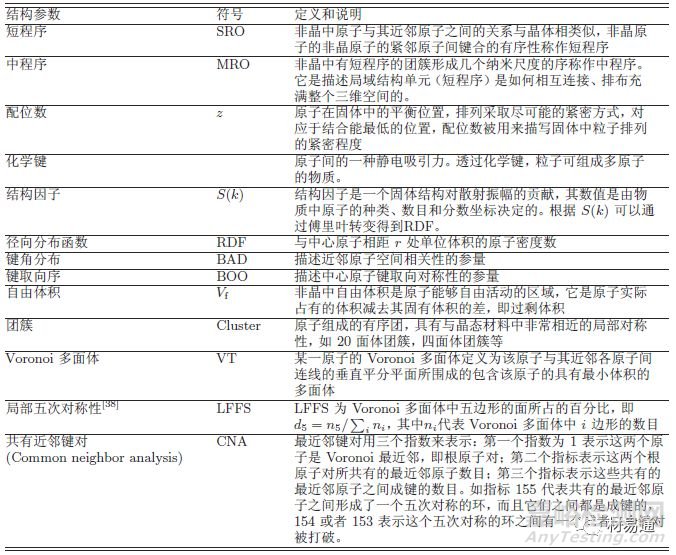

常用的描述非晶结构的重要结构参数

平均径向分布函数-RDF

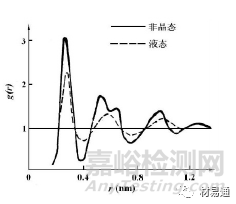

非晶中原子的分布仅与径向长度r的大小有关,RDF表示非晶中与原点原子相距r处单位体积的原子密度数。非晶结构的RDF曲线有清晰的第一峰和第二峰,峰的面积等于配位数z,在第三近邻以后几乎没有可辨的峰,ρ(r)趋向平均密度ρ0。

非晶和其液态的径向分布函数的区别

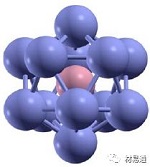

二十面体与局域五次对称性

二十面体在非晶合金中起着很重要的作用。二十面体结构拥有完美的五次对称结构。二十面体结构与体系的非晶形成能力、玻璃转变和力学行为密切相关。但二十面体团簇在某些非晶合金中所占比例非常低,因此采用普遍存在的局域五次对称性(LFFS)作为一个广泛的参量来描述非晶的结构特征。LFFS结构参量能反映非晶体系塑性形变的结构特征,塑性形变在LFFS强度高的局部区域很难发生。LFFS结构参量还能反映非晶体系的结构特征和结构转变的性质。

二十面体结构示意图(左)、五次对称性(中)

地球与金星连线中点绕太阳的运行轨迹(右)

非晶合金制备方法

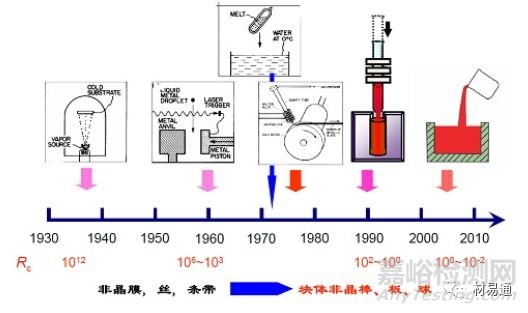

一般来说,常规非晶合金的制备方法有很多,主要分为三大类,即近快速凝固法、快速凝固法(Rapid Solidificaiton processing, RSP)和深过冷凝固技术(Large Undercooling Technology, LUT)。顾名思义,近快速凝固法和快速凝固法可以获得很快的冷却速率(减小tn),从而形成非晶合金。而深过冷凝固技术是指提高液体的过冷度(提高△T)达到制备非晶的目的,但冷却速率一般。

非晶合金制备方法的发展历史

新型的纳米结构非晶合金材料(nanostructured metallic glass, NMG)可以通过引入大量的非晶/非晶界面来改变非晶材料的微观缺陷结构和/或微观化学结构, 从而实现对其性能的调控。

1近快速凝固技术

近快速凝固法的冷却速率一般都小于103K/s,主要有 (包括一些其他的方法):①铜模吸铸法;②粉末冶金技术;③熔体水淬法;④压铸法;⑤非晶条带直接复合一爆炸焊接;⑥定向凝固铸造法;⑦磁悬浮熔炼铜模冷却法;⑧固态反应;⑨从液相中直接制取。

块体非晶经过三十多年的发展,从贵金属的Pd基和Pt基到相对廉价的Zr基、Hf基和La基,甚至更低廉的Cu基、Ti基和Fe基。制备技术也有了新的发展。

水淬法

水淬法是制备块体非晶的常规方法之一,其基本原理是:将母合金置于一石英管中,熔化后连同石英管一起淬入流动水中,以实现快速冷却,形成大块非晶合金。实现这个过程有两种方法:一种是将石英管置于封闭的保护气体系统中进行加热(石英管口敞开),同时水淬过程也是在封闭的保护气体系统中进行;另一种是将石英管直接在空气中加热(石英管口须封闭),管内须充入保护气体,待合金熔化后再将石英管淬入流动水中。这种方法熔融金属直接跟流动的水接触,水的比热比较大,可以达到较高的冷却速率,有利于大块非晶合金的形成,但也存在一些问题。

铜模吸铸法

铜模吸铸法是制备非晶合金最常用、最便捷的方法之一,其基本原理就是,在惰性气体的保护下用电弧迅速将合金加热至液态后,利用负压将熔融合金直接吸入循环水进行冷却,这样能够实现合金的快速冷却,以此来获得大块非晶合金。这种方法在制备块体金属非晶方面具有其他方法不可超越的优势,该办法就是在环境压力与大气压接近的保护气体体系中熔炼合金,所以没有明显的气孔;由液态转入冷却模的时间较短,加上铜模具有优秀的导热性能和高压水强烈的散热效果,能达到较高的冷却速率,工艺过程比较简单,也易于操作。但是这种方法存在一定的不足,会导致合金熔体在铜模冷却过程中会出现样品表面收缩的现象,这样成品就会存在空隙从而导致样品冷却速率下降,或者是样品表面不够光滑的现象。

感应加热铜模吹铸法

感应加热铜模吹铸法是制备块体非晶和非晶薄带比较常用的方法之一,其基本原理是:将合金置于底端开有一定直径小孔的石英管中,通过高频或是中频的电感线圈产生的涡流加热使得合金迅速熔化,由于表面张力使液态合金不会自动滴漏,故需要从石英管顶部外加一个正气压将其吹入铜模或是高速旋转的铜辊上。与电弧加热吸铸法相比,感应加热浇铸法加热温度可控性强,铜模不被直接加热,电磁搅拌作用使合金成分更加均匀,同时,熔炼的合金量可以从几克到几千克,适合大尺寸非晶合金样品的制备。

压力模型铸造法

压力模型铸造法的基本原理是:首先将合金在熔化腔中熔化,然后将熔化的合金以一定速度和压力压入金属模型腔中,以实现快速冷却而形成大块非晶合金。由于液态金属对金属模型腔的充填速度很快,并保持较大的压力,与金属模铸造相比,这种方法具有更快的冷却速率和更加明显的淬火效果,更有利于形成大块非晶合金。用这种方法对于高黏性的溶液可直接制作形状较复杂的大块非晶合金零件。

2快速凝固技术

目前主要的快速凝固法都是通过液态金属与高导热系数的冷衬底之间的紧密相贴来实现热量的快速传递。快速凝固技术的冷却速率可以达到105K/s以上,制备非晶粉末、薄带等小尺寸(至少在某一维度上)的非晶材料很方便。

气枪法(Qun technique)

基本原理是将熔融的合金液滴,在高压(>50atm)下射向用高导热率材料(一般为纯铜)制成的急冷衬底上获得非晶。由于液态合金与衬底紧密相贴,这种方法的冷却速度极高(>109K/s),这样由此得到的是合金薄膜,最薄处厚度小于0.5~1.0um。

熔体旋转法(Chill Block Melt-spinning)

将熔融的合金液自坩埚底孔射向一个由高导热系数材料制成的辊子表面上,我们称为旋铸法,辊子高速旋转,液态合金在辊面上凝固为一条很薄的条带(厚度约20~50 um,宽度约2-5 mm)。该的冷却速率一般为105~106K/s。而辊面运动的线速越高的时候,合金液的流量就越小,这样得到的合金条带就会愈薄,冷却速度也就愈高。旋铸法使非晶的连续生产成为了可能,目前已成为制取非晶合金条带的一种常规方法。

工作表面熔化与自淬火法(Surface Melting and Self-quenching)

用激光束或电子束扫描工作表面,这样表面极薄层的金属就会迅速的融化掉,而下层基底的金属就会迅速吸收热量,表面层(108K/s)就会重新凝固。这种方法已经用在大尺寸工件的表面上来生成非晶层。

雾化法(Gas Atomization)

将熔融的合金射向高速旋转(表面线速度可达 100m/s)的铜制急冷盘上,在离心力的作用下,合金液雾化后凝固成的细粒就会向四周散开,通过装在盘上四周的气体喷嘴喷吹惰性气体以加速冷却。用雾化法制得合金颗粒尺寸一般为10~100μm,在理想的条件下,我们的冷却速度能够达到106K/s。这样合金粉末通过动态紧实等加工工艺,可制成块料及成型零件。

3深过冷技术

深过冷快速凝固技术是指在尽可能消除异质形核的前提下,使液态金属保持在液相线下数百度不凝固,然后瞬间形核完成液固转变的一种技术。当过冷度足够大时,晶体的形核与长大过冷将受到抑制,由于凝固潜热通过固液界面被过冷熔体吸收,其凝固过程不受外部散热条件所控制,液态金属将凝固为非晶体合金。

玻璃包裹法(Flux Melting Technique)

玻璃包裹法是利用熔融氧化物作为净化剂,通过熔融氧化物的黏性吸附作用和界面化学作用,使金属熔体中的异质核心转移到熔融氧化物中,使其失去异质形核作用,从而获得较大的过冷度。

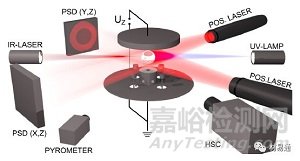

电磁悬浮法(Electromagetic levitation)

电磁悬浮由高频电流和悬浮线圈组成,悬浮线圈之间存在对称的悬浮力势阱可导致样品能克服重力的束缚,但悬浮线圈又充当加热源,难以保证样品始终处于一个稳定的位置。电磁悬浮是利用强电磁场波来悬浮和定位导电材料,当导电样品置于电磁场中时,将会在样品中诱导产生涡流。由于诱导电流和电磁场的接触,将有一个力作用于样品,这个力可以克服重力而使物体处于平衡状态。这种诱导涡流通过欧姆损失产生焦耳热,因此,如果没有冷却系统,样品可被加热到熔化。在样品中的电磁力将会诱导熔融试样的流动。所以,电磁悬浮有两大限制:(1)只能是导电样品;(2)样品能够内部加热。

电磁悬浮装置

静电悬浮法(Electrostatic levitation)

静电悬浮是利用静电场中带有静电的样品受到的库仑力来抵消重力,实现无容器状态。根据Earnshaw定理,静电场不存在三维最小静电势,所以要实现稳定悬浮就必须结合负反馈控制系统。静电悬浮前样品必须预极化,主要有三种方式:静电感应带电、光电效应带电和热电子发射带电,三种方式结合使用才能实现样品的稳定悬浮。由于静电悬浮的无容器、高真空、高温和可实现稳定悬浮,因此在熔体的热物性、冷却与凝固、材料的合成与制备和空间实验等方面已经有初步的应用。但是,静电悬浮设备庞大复杂,造价昂贵。

静电悬浮的优势:加热和悬浮独立控制,超高真空环境,能悬浮表免带点的试样,有反馈式调整系统稳定样品。

静电悬浮装置示意图

3纳米结构非晶合金的制备方法

新型的纳米结构非晶材料可以通过引入大量的非晶/非晶界面来改变非晶材料的微观缺陷结构和/或微观化学结构, 从而实现对其性能的调控。

惰性气体冷凝法(Inert gas condensation)

惰性气体冷凝法的原理是在惰性气体环境下加热母合金至熔融态, 蒸发出的原子与惰性气体分子碰撞后失去动能凝聚成纳米尺度的非晶颗粒(直径分布在几到十几纳米之间). 这些纳米非晶颗粒在热对流的作用下沉积到设备中间的液氮冷却柱上. 随后通过一个刮板将颗粒从冷却柱上刮落收集后通过原位高压成型技术制得NMG块体材料。这种通过IGC 方法制备的NMG 在物理过程上由于先形成纳米非晶颗粒, 然后再压制形成块体。

磁控溅射法(magnetron sputtering)

磁控溅射法的原理是在电场的作用下产生等离子体高速轰击靶表面, 使靶材发生溅射, 溅射出的靶原子或分子沉积在基片上形成薄膜。

脉冲电沉积法(Pulsed electrodeposition)

脉冲电沉积法基本原理是在外加电压下通过电解液中金属离子在阴极表面还原为原子而形成沉积层. 制备过程中首先通过一个高脉冲使形核速率远大于生长速率, 然后采用一个中等程度的脉冲使形核率降低,生长速率增大, 控制非晶颗粒的尺寸, 最后通过关断或施加一个反向脉冲实现溶液中离子浓度分布的再平衡. 通过不断重复这个过程, 实现了NMG薄膜的制备。

剧烈塑性变形法(Severe plastic deformation)

剧烈塑性变形法是通过剧烈塑性变形在块体非晶合金中产生剪切带(shear bands) 从而影响块体非晶合金的微观结构以及原子结构。通常随着塑性变形量的增加, 剪切带的密度也会增加, 可产生剪切带的最小间距一般在100 nm 至几微米之间.

非晶合金的性能

非晶合金的性能特点概括如下:

非晶合金具有创纪录的某些优异的物理、力学和化学性能,如非晶合金的强度、韧性、硬度、模量等都突破金属材料的记录;非晶合金是优良的软磁、催化、耐磨、耐腐蚀材料;

具有非常明显地缺陷,如脆性、形成能力差、不稳定等;

同一成分的非晶物质存在不同的结构构型,通过时间、工艺条件调控;

非晶合金形成成分范围宽;

非晶合金(亚稳相)对服役条件如温度、压力、使用时间敏感。

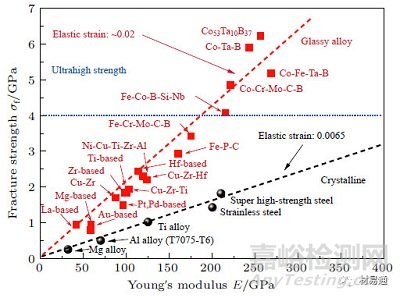

1力学性能

强度和硬度

非晶合金由于没有晶体中的位错、晶界等缺陷,因而具有很高的强度和硬度。其强度接近于理论值。非晶合金把强度和弹性极限两种性能很好地优化在一起。非晶合金的强度具有尺寸效应,接近纳米尺度的非晶合金丝具有比其同成分块体非晶合金具有更高的强度和弹性极限。当然非晶合金也不一定都具有超高强度,比如金属塑料和室温液态金属。

多种典型块体非晶合金和晶态合金的断裂强度与杨氏模量的关系

塑性和断裂韧性

非晶合金作为冷冻液体弛豫时间太慢,在常规应变速率作用下,只有局域的原子发生剧烈形变,而且局域形变不易滑移,因此形成局域软化剪切带,并很快转化成裂纹,最终导致脆性断裂。

非晶合金的增塑可通过引入第二相改善。原位形成第二相主要通过使合金成分偏离非晶形成能力点,析出尺寸和剪切带相当的晶粒颗粒和树枝晶结构。也可直接引入晶体纤维和颗粒提高非晶塑性。非晶合金的增速也可通过引入微观不均匀性或者微纳米尺度的软硬区制备实现。非均匀性能导致大量剪切带生成,同时引起大量剪切带之间的交割增殖,影响剪切带的形成与扩展,从而使得非晶具有大塑性。此外还可通过非晶表面加上封套、加压或喷丸处理提高塑性。

Zr基大块非晶合金在656K拉伸变形后的外观形貌

超塑性成形

具有稳定的过冷液态使得非晶合金有出色的超塑性变形能力与铸造能力成型能力。非晶合金在凝固的过程中体积变化要比晶态合金小得多,在超塑性变形中体积没有突变,不易形成锁孔、缩松、气孔等缺陷;其玻璃特性使成型后的铸件表面可达纳米级的粗糙度不需要二次加工。其中被称为金属塑料的新型Ce基非晶合金可在较低温度下软化和超塑性成型、弯曲、拉伸、压缩和复印等,因此加工制造成本低廉。而室温液态金属Ga基非晶合金可在常温下具有流动性。

非晶合金超塑性成型的特性,使得非晶合金可被一次加工成复杂形状的结构器件,还可以吹塑成型,其表面光滑度可达到原子级别。

非晶合金的吹塑成型

2低温物理特性

电磁效应

目前金属玻璃的唯一大批量应用是基于某些铁基玻璃的软磁性能作变压器片。非晶合金内部原子的排列处于无序状态,不存在晶界和磁晶各向异性,组织均匀,没有对磁畴运动具有钉扎作用的杂质存在,所以具有良好地磁性能。

铁基等非晶合金具有优异的磁导率、电阻率、高饱和磁感应强度和低高频耗损性能。铁基非晶合金具有高饱和的磁感应强度,耗损远小于传统磁性材料。

蓄冷效应

一些非晶合金的大磁熵变的温度区间较宽,比热峰比较圆滑且较宽,而且根据其加工特性可成形为蓄冷材料颗粒,将会达到提高其蓄冷效果。

3其他特性

非晶合金的其他特性列举如下:

|

序号 |

材料 |

特性 |

|

1 |

ZrNbCuNiAl |

收集氦、氖 |

|

2 |

TbFeCo |

记录红外线磁光 |

|

3 |

(Tb0.27Dy0.73)(Fe1-xCox) |

磁致伸缩特性 |

|

4 |

Nb-Fe-B |

永磁特性 |

|

5 |

MgZnCa |

生物相容性 |

|

6 |

Fe基 |

超疏水、超疏油 |

|

7 |

… |

… |

非晶合金的应用

1金属玻璃的应用

磁性领域

Fe、Ni、Co基非晶合金具有高磁饱和强度,高磁导率,低矫顽力,具有低的饱和磁致伸缩,使其能够制成各种复杂结构的微型铁芯,然后制成变压器或电感器,应用于计算机、网络、通信和工业自动化等行业。

温区更宽、温度更低、使用寿命更长的非晶合金作为新型蓄冷材料应用于低温制冷机,非晶合金有望在低温磁性蓄冷材料领域中得到应用。

非晶电机也可应用于无人机、机器人等产业。

非晶磁芯

生物医用领域

Ca基、Mg基非晶合金具有生物兼容性、可降解性和不会引起过敏,这在医学上可用于修复移植和制造外科手术器件,如外科手术刀,人造骨头,用于电磁刺激的体内生物传感材料,人造牙齿等。镁基非晶合金因为其可降解性、较高的强度、接近骨头的弹性模量可能成为新一代为体内支架类材料。

金属玻璃的耐腐蚀性能可成为固定骨折夹板和钉的首选材料。

非晶合金电子皮肤具有很好的导电性,电阻与应变呈完美线性,能够实现应变和电信号的转变,而且非晶合金皮肤的弹性范围大幅度提高,其在仿生领域有应用前景。非晶合金皮肤具有的良好地稳定性(电阻和灵敏度系数),还具有抗菌性。

非晶合金皮肤:光学照片

透明非晶合金

3C行业

金属玻璃最显著的优势,就是高强度、高硬度、高耐磨性,而且既轻又薄,恰好满足3C产品的核心特质。金属玻璃注塑、压铸的塑形方式,可以满足时尚、美观的外形诉求形状诉求。液态金属在工艺上接近“净成形”,所需要的后期加工较少,可以有效降低后加工成本。金属玻璃可通过改变表面结构来改变颜色,后期装饰工艺丰富,颜色更自然,同时耐磨损,不易刮擦掉色。

金属玻璃在3C行业中的应用

汽车行业

利用金属玻璃高硬度、高耐磨的特性,可制造汽车发动机中的液压油缸、活塞等耐磨零部件,并大幅提高使用寿命;对于汽车应用,一些常见的关键属性包括精密度,耐蚀性,表面光洁度和弹性。精密度也许是这个过程中最想要的一项特征。液态金属有着接近于零的收缩,从模型中注射成型的零部件常常能够超越最精准的CNC(数控加工)技术。液态金属在无研磨和抛光的情况下,可以实现接近光学的表面光洁度。

铁基非晶合金作为电子变压器、电感器、电抗器的铁芯,具有较高的能量转化效率,在新能源汽车充电桩产业具有广阔的市场前景。

其他技术领域

在航空航天领域,利用液态金属高比强度、比刚度、高抗磨损的特性,可制造航空航天器的主框架、轴承等结构材料,大比例地减轻重量,相当于提高了航空发动机的推力比;由于非晶合金中的原子没有晶体结构中存在的通道效应,因而能够有效地截留住太阳风高能粒子。

在军事方面,钴基非晶目前在军事方面可以用非晶做穿甲弹;Fe 基非晶合金(又称非晶钢)的高硬度、抗磨损、无磁和腐蚀特性是高性能涂层材料,可在航母等舰艇防腐、隐身、高耐磨表面硬化和轻量化部件、抗腐蚀部件和电子器件保护套等方面的应用。

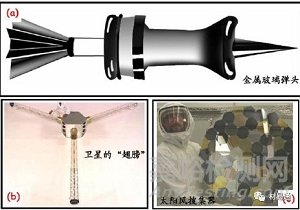

非晶合金在军事及航天上的应用

(a) 非晶合金穿甲弹;(b) 卫星非晶合金展开机构;

(c) 非晶合金太阳风搜集器

在微机电器件领域,非晶合金薄膜和微齿轮具有更独特的性能,在生物医药、纳米压印、微机电系统、光电等领域有所应用。借助离子束沉积的方法制备的非晶合金薄膜具有很好的热稳定性和力学性能,具有较好的柔性有望应用于微机电器件领域。

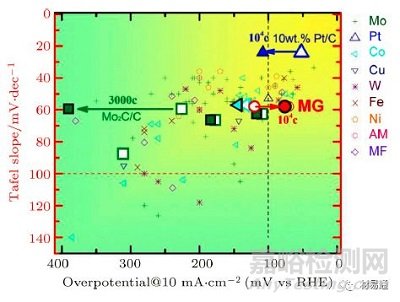

在环境领域,Pd基非晶合金催化剂不仅具有优异的催化活性,而且具有独特的自稳定性。铁基非晶粉末可在短时间内处理染料污水。

Pd 基非晶合金和其他100多种催化剂的性能对比

在体育用品方面,非晶合金用于体育用品所能提供的高性能主要体现在高强度、高抗永久变形能力,高弹性,优异的固有低频振动阻尼,耐腐蚀。非晶合金已经在高尔夫球、滑雪、棒球、滑冰、网球拍、自行车和潜水装置等许多体育项目中得到应用。

非晶合金高尔夫球杆

2液态金属的应用

液态金属表面张力是液体里最高的,是水的近9倍。由于它既是液体,又能导电,就可以在电双层表面张力作用下运动。表面张力会让液态金属向球形发展,在内部形成漩涡。液态金属作为一类在低温下呈液态的金属材料,在柔性可拉伸电子、能量收集与存储、生物成像、冷却装置、传感器、致动器、软体机器人、微流体、形状调控系统、医疗监测和化学催化合成等领域有着非常重要的应用价值。其中,镓及其合金由于无毒且具有极低的蒸气压,成为目前研究最为活跃的室温液态金属材料。

电子领域

液态金属随温度调控的固液转变可构建基于基于液态金属的记忆与逻辑单元,液态金属构建的计算机,可通过多种方式同时编程,一次可同时执行多个指令,具有高度并行的特点。液态金属也具有更好的散热性能,还具有流体的柔性,能制备液体电子乃至半导体单元。

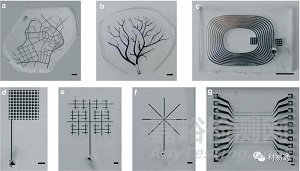

通过将液态金属采用直接注射或真空注射地方式填充到微通道、纤维或多孔结构中来制备柔性电极或导体材料;

真空填充液态金属(快速、全覆盖)

液态金属的图案化技术

液态金属可应用于喷墨印刷、微接触印刷、直接书写、模板印刷、掩模沉积、光刻、转印或3D打印等;

镓铟液态金属用作3D打印柔性电路的“墨水材料”,“墨水”配制简单,无需后处理,电导率相对较高,是一种理想制备柔性电路的原材料。

基于液态金属悬浮3D打印原理制成的圆明园十二生肖兽首

液态金属制备柔性复合材料

双螺旋结构的纤维增大了接触面积,从而增大了电容。随着扭转角度增加,LM纤维的电容也随之增大。表明电容与扭转角成近似线性关系。由于纤维与LM都具有低模量,该传感材料的测量上限比目前的扭力传感器测量上限高两个数量级。

LM注入中空硅橡胶纤维前、后实物图

军事领域

与传统天线相比,液态金属天线有四大优势:

频率可调,具备多个工作频率;

不易断裂,更为耐用;

设计灵活,可重构;

系统减重,小型化。

生物医用领域

液态金属优越的导电性能及稳定性,可作为神经修复材料和血管造影,儿童且液态金属可应用于高分辨CT成像、阻塞血管肿瘤治疗技术、注射电子等。

液态金属不仅可制作机器人的智能马达、血管机器人、柔性执行器、电极系统等电子系统,还可制成神经、肌肉、骨骼等。采用液态金属电极制造人工肌肉,可以确保较高的顺应性,变形率高达300%,显著优于采用传统刚性金属;利用液态金属制成的具有传感功能的神经系统可摆脱传统刚性传感器的限制,搭配柔性多自由度、无刚性结构肌肉,与生物机体运动高度契合;而液态金属的低熔点固液态转换机制,使得液态金属制造的人造外骨骼在需要时变成液态,能够在狭小的空间穿行。

热控领域

镓合金的导热系数是水的60~70倍,捕获热量的能力很高,抗击极端温度的能力异常强(沸点2000℃),且稳定无毒,非常适合应用于芯片冷却。因此液态金属可制作导热膏,用于芯片冷却和电脑器件散热。

化工能源领域

液态金属可作为催化剂,实现固体铝在室温下的直接快速产氢;液态金属还可制备氢源燃料电池。液态金属电池在兼容风电、光伏等间歇性能源使用时能很好地平衡电网波动,防止突发性断电,在大规模储能方面性能优越。

非晶合金的设计与研究

1非晶合金体系开发判据

在块体非晶设计中的经验判据:

|

序号 |

判据 |

原因 |

|

1 |

合金组元数多于3种 |

单质金属难制成非晶 |

|

2 |

组成元素之间原子尺寸差大于12% |

形成最佳密堆结构,具有最大的液态粘滞系数 |

|

3 |

主要组元之间具有较大的负的混合热 |

体系有较大的非晶化驱动力 |

|

4 |

元素之间互扩散为非对称 |

避免形成金属间化合物 |

|

5 |

合金的成分要在其相图的共晶点附近 |

熔点低,易凝固 |

|

6 |

减少氧的影响 |

避免非均匀形核 |

|

7 |

合适的微量元素参杂 |

抑制晶相形核与长大 |

|

8 |

溶体晶核形成的热力学、动力学势垒大 |

抑制晶态相的形成 |

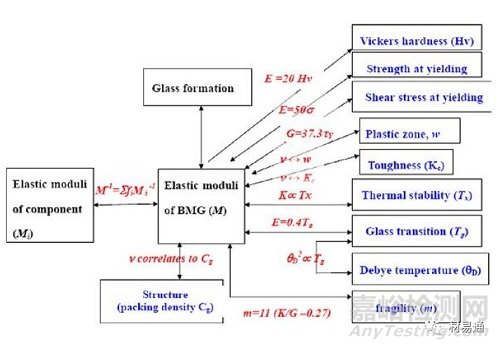

2非晶合金的性能优化判据

非晶合金合成和性能调控的弹性模量判据:

泊松比和非晶的形成能力关联准则;

非晶合金塑性判据,即泊松比大的非晶合金塑性大;

强度判据,即模量高的非晶具有高强度和硬度;

稳定性判据,即体弹性模量高的非晶合金具有高稳定性。

非晶合金中弹性模量和非晶形成能力和性能各种关联图示

3非晶合金的高通量制备及表征

对于对于非晶合金而言, 目前的高通量制备方法可以归结为四类:物理掩膜法,多靶顺序沉积法,多靶共沉积法,激光喷涂法。

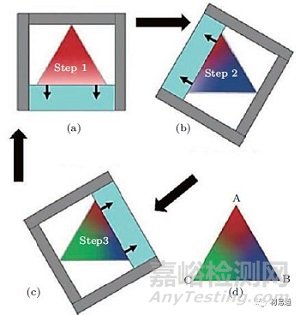

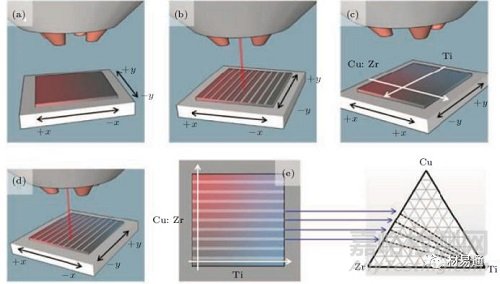

物理掩膜法是利用镀膜技术通过掩膜制备多层薄膜. 其过程如图所示, 衬底和沉积源之间安装可以移动的掩膜. 在沉积材料A 的同时掩膜随时间从一端移动到另一端, 从而在衬底上形成具有厚度呈连续梯度变化的A 薄膜层, 之后用同样的方法沉积材料B 和C, 最终得到如图d所示的多层膜. 之后, 通过固态反应获得薄膜厚度方向上成分均匀而水平方向成分具有梯度变化的组合薄膜材料库。需要注意的是, 每层的厚度需要保持在纳米量级, 否则固态反应不能完全进行, 导致厚度方向上成分的不均匀。

物理掩膜法示意图

(a) 沉积元素A;(b) 沉积元素B;

(c) 沉积元素C;(d) 最终获得的三元相图样品

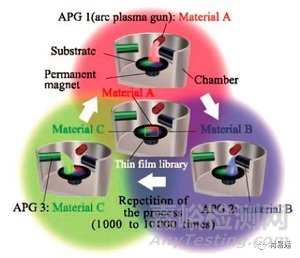

多靶顺序沉积法如下图所示, 这种方法同样是利用镀膜技术使各材料在沉积过程中形成具有厚度梯度的多层膜, 最终获得成分梯度。不同的是,沉积源和衬底之间不安装掩膜, 厚度梯度的形成依靠沉积源和衬底各处之间的距离来控制. 材料A 沉积结束后将沉积源隔离或关闭, 之后用同样的过程沉积B 和C, 经过多次循环后形成组合材料库. 在制备过程中, 每次沉积的薄膜的厚度只有几个纳米, 以保证成分在薄膜厚度方向上的均匀性。

多靶顺序沉积法示意图

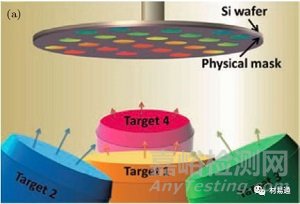

多靶共沉积法的原理如下图所示. 沉积过程中, 多个沉积源同时打开, 由于各个沉积源和衬底之间具有一定的倾斜角度, 获得的薄膜中会因此而在水平方向上形成成分梯度. 薄膜的成分范围以及梯度变化可以通过多个参数进行控制, 比如沉积源的倾斜角度、位置、施加在各个沉积源上的功率等. 根据对衬底的不同处理方法, 通过多靶共沉积法既可以获得成分连续变化的组合薄膜, 也可以形成成分分立的组合薄膜. 需要指出的是, 由于沉积过程中的等效冷却速率很高, 通过这种方法获得的非晶合金形成成分范围比传统的快速凝固技术获得非晶合金形成成分的范围要大得多。这为研究非晶合金形成的机理提供了有利条件. 采用合金沉积源, 还可以获得四元、五元等多组元合金体系的组合薄膜。

多靶共沉积法示意图

激光沉积法利用了金属激光增材制造中的同轴送粉技术, 其原理如下图所示。喷嘴与不同的粉末材料源连接, 通过激光熔融在衬底上喷涂不同材料的涂层, 通过控制各个喷组的送分量可以控制成分的变化及范围。之后用激光对涂层进行重熔, 从而获得厚度方向成分均匀而水平方向有成分梯度的组合材料库。通过控制激光功率和脉冲时间可以对冷却速率进行控制。

激光沉积法示意图

对组合材料库进行成分和结构分析是高通量表征中最基本的内容形成的结构及物相的确定可以采用能谱分析仪、X 射线衍射仪或同步辐射光源。玻璃转变温度Tg 和晶化温度Tx可通过阵列式纳米扫描量热仪进行测试。

参考文献:

1、《非晶态物质的本质和特性》(汪卫华院士);

2、《Bulk Metallic Glasses》(第二版);

3、国内外期刊及学位论文若干;

来源:Internet