您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-09-01 17:34

弯曲疲劳性能是评价齿轮承载能力的一项重要指标,而喷丸强化是提高齿轮弯曲疲劳性能的有效手段,国内外很多机构对影响齿轮弯曲疲劳性能的因素进行过研究。原一汽技术中心曾自行设计开发了齿轮弯曲疲劳试验装置,针对强化喷丸工艺对齿轮弯曲疲劳性能的影响进行了研究 , 认为喷丸强化齿轮齿根残余应力达到1000MPa时较未喷丸齿轮弯曲疲劳强度可以提高10%;重庆大学樊毅啬等人研究了喷丸强化对齿根残余应力 的影响,认为喷丸强化可以提高齿轮弯曲疲劳性能;西北工业大学徐颖强等研究了喷丸强化对齿轮残余应力的影响,并对齿面残余应力分布情况进行了测试研究。本文通过齿轮弯曲疲劳试验研究了齿轮材料表面喷丸强化工艺对齿轮弯曲疲劳性能的影响。

齿轮弯曲疲劳试验

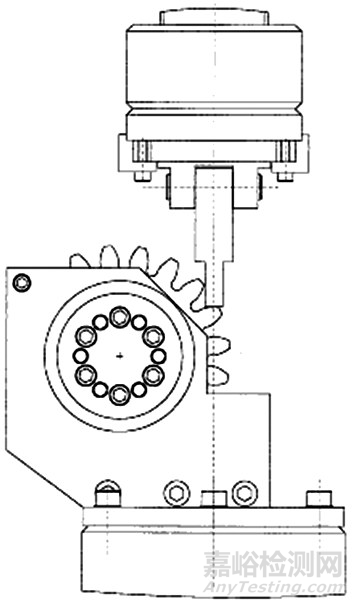

试验方法: 齿轮材料弯曲疲劳试验夹具采用图1所示的单齿加载方式。该种试验方法通过摩擦力固定试验齿轮,摩擦力来至紧固螺栓的扭紧力矩。试验方法执行GB/T14230—1993《齿轮弯曲疲劳强度试验方法》中的4.2B轮齿高频脉动加载试验方法。

图1 试验夹具示意

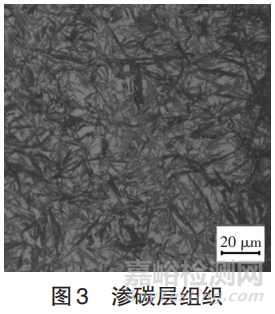

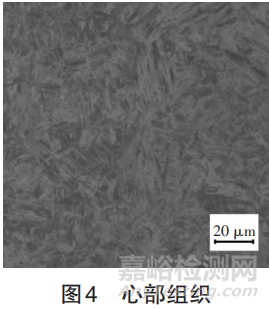

试验齿轮基本参数:试验齿轮为直齿轮,材料采用20CrNiMoH,齿轮制造工艺为锻造-正火-粗车-精车-滚齿-渗碳淬火-磨齿-喷丸;渗碳温度(925±5)℃, 840 ℃淬火,180 ℃回火;齿轮喷丸采用QZG-1000Y型吊挂式抛丸机,丸速80m/s,丸粒直径0.8mm,覆盖率为200%;残余应力测试设备为X射线应力仪X3003,测试方法为X射线衍射法。

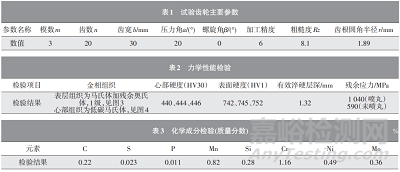

试验齿轮主要参数见表1,

试验齿轮的宏观形貌见图2,

试验齿轮力学性能检验结果见表2,

化学成分检验结果见表3。

试验过程:试验设备为Zwick15吨高频试验机,试验应力比r为 0.05,试验频率为105Hz。为了比较喷丸与未喷丸齿轮的疲劳强度及S-N曲线斜率,分别测试2种齿轮的S-N曲线进行比较。采用分组法测试S-N曲线的斜线段部分,应力级别5个以上,成组数据点在8个以上;利用升降法测试曲线疲劳强度极限,条件疲劳极限寿命为300万次,有效数据在10个以上。

试验结果及数据处理

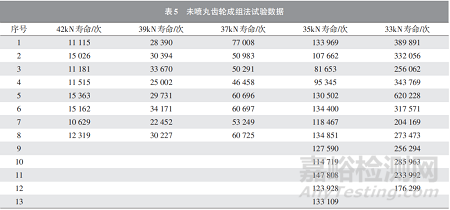

成组法试验结果:喷丸齿轮与未喷丸齿轮成组法获得的疲劳试验结果数据见表4、表5。

利用肖维奈(Chauvenet)准则对各组试验数据进行可疑数据取舍处理,具体过程参见文献。

其中喷丸齿轮各组试验数据均有效,未喷丸齿轮数据在35 kN、33kN载荷下均有可疑数据。

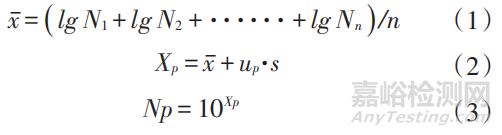

式中, 为数寿命均值;Xp 为存活率为 p 时对数寿命;up为标准正态偏量;s为标准差;NP为存活率为p时寿命。

为数寿命均值;Xp 为存活率为 p 时对数寿命;up为标准正态偏量;s为标准差;NP为存活率为p时寿命。

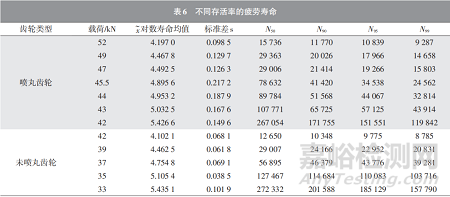

根据以上公式求得不同存活率下的疲劳寿命对数值见表6。

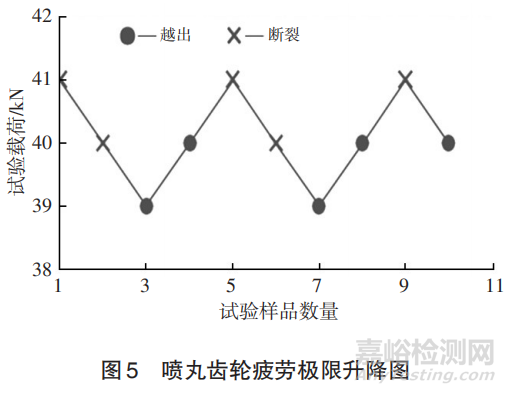

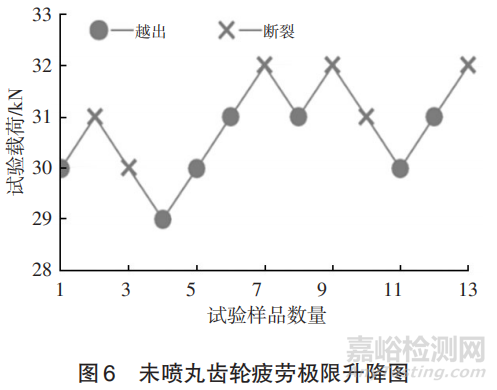

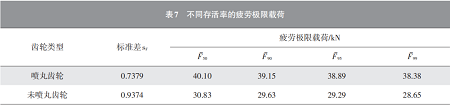

升降法试验结果:利用升降法测试的两种工艺的疲劳强度极限结果见图5、图6。不同存活率的疲劳极限载荷见表7。

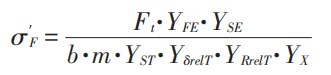

齿根应力计算:根据 GB/T 14230—1993 中公式计算各载荷下的实际齿根应力。

(4)

(4)

式中,σ,F为实际齿根应力;Ft为端面内分度圆周上的名义切向力;YFE为载荷作用下 E 点时的齿形系数;YSE为载荷作用于 E点时的应力修正系数;b为齿宽;m为模数;YST为齿轮的应力修正系数;YδrelT为相对齿根圆角敏感系数;YRrelT为相对齿根表面状况系数;YX为计算弯曲强度的尺寸系数。

按上式计算各试验载荷下齿根应力值见表8。

P-S-N曲线绘制

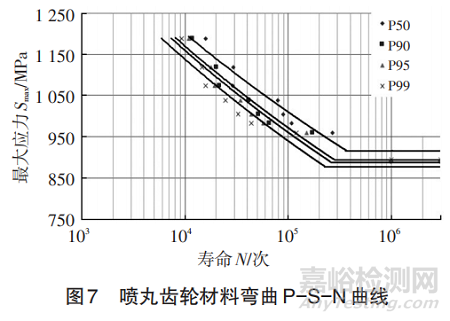

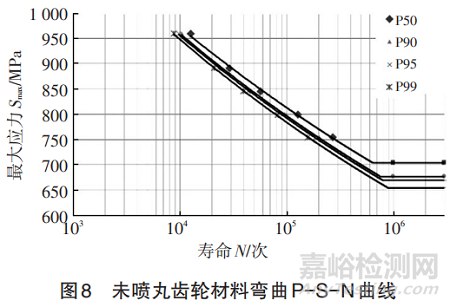

根据表6、表8的计算结果,绘制20CrNiMoH材料两种不同工艺齿轮弯曲P-S-N曲线见图7、图8

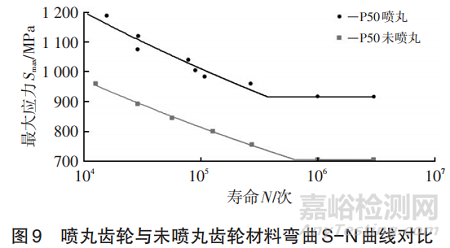

两种不同工艺齿轮的存活率50%的S-N曲线对比见图9

喷丸齿轮不同存活率的曲线幂函数式如下。

a.P=50% 时S-N曲线公式为S=2 392.1N-0.075(r=0.956 9);

b.P=90% 时S-N曲线公式为S=2 458.5N-0.081(r=0.949 5);

c.P=95% 时S-N曲线公式为S=2 460.4N-0.082(r=0.943 6);

d.P=99% 时S-N曲线公式为S=2 450.3N-0.083(r=0.928 9)。

未喷丸齿轮不同存活率的曲线公式如下。

a.P=50% 时S-N曲线公式为S=1 982.9N-0.077(r=0.998 9);

b.P=90% 时S-N曲线公式为S=2 012.1N-0.08(r=0.999 6);

c.P=95% 时S-N曲线公式为S=2 017.2.4N-0.081(r=0.999 7);

d.P=99% 时S-N曲线公式为S=2 026.4N-0.083(r=0.999 7)。

讨论分析

a. 齿轮制造,2种试验齿轮采用相同的材料,相同的机加和热处理工艺,只有喷丸与未喷丸的差异,喷丸的齿轮为同一批次处理完成,保证齿轮表面喷丸强化效果的一致性。

b. 试验条件,喷丸与未喷丸的试验齿轮在同一台高频试验机上进行弯曲疲劳试验,试验夹具为单齿齿顶加载,保证了每次试验时加载位置的一致性。

c.试验样品数,为了解决试验数据稳定性及可靠性的问题,通过成组法获得的试验数据经过了可疑数据筛选处理,低应力下的试验数据在12个左右,保证了试验数据的可靠性。

d. 齿根应力计算,齿根应力计算采用国标 GB/T 14230 中的计算方法,由于喷丸与未喷丸齿轮几何参数相同,计算时选取的参数一致,应力计算结果能反应二者齿根受力差异。

e.2种齿轮S-N曲线比较,喷丸齿轮P50曲线的幂函数指数为-0.075,P99曲线幂函数指数为-0.083,未喷丸齿轮P50曲 线的幂函数指数为 -0.077,P99曲线幂函数指数为-0.083,可见两种齿轮相同存活率下的S-N幂函数指数几乎相等。说明了相同模数及齿宽的齿轮弯曲S-N曲线的幂函数指数相近。

结论

a. 测试获得了20CrNiMoH 材料喷丸与未喷丸齿轮不同存活率的弯曲P-S-N曲线,两种齿轮的幂函数指数相近,即2种齿轮S-N曲线斜线段斜率相近。

b.由测试结果可以看出,齿轮材料弯曲S-N曲线的斜率与表面残余应力无关,与齿轮模数及齿宽等因素有关。

c. 试验齿轮经过喷丸表面强化处理后其弯曲疲劳强度比未经喷丸处理齿轮的弯曲疲劳强度提高30%。

来源: 材易通