您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-01-06 15:31

铜丝键合因价格低、机械强度高、电阻率低,占据了大部分塑封集成电路市场。通过材料、工艺的改进,目前铜丝键合的可靠性得到了很大提高,并且很多可靠性试验结果都给出了铜丝键合具有非常好的使用寿命。但是许多可靠性测试是在实验室环境下,为了避免突发失效的产生,产品的湿度、温度、电流、化学污染等因素都是在很好的控制下。在现实使用中则不然,有许多不可控的因素,如污染、水汽侵入、温度循环、整机加电条件等综合应力作用下,会加速退化并引起严重的突发性失效。

本文总结了铜丝键合在实际应用中常见的失效模式和失效机理。目的是为了找出主要的退化机理或者失效机理,从而提出改进措施,为提高铜丝键合的可靠性以及器件使用寿命提供依据。

01 失效机理一:外键合点腐蚀

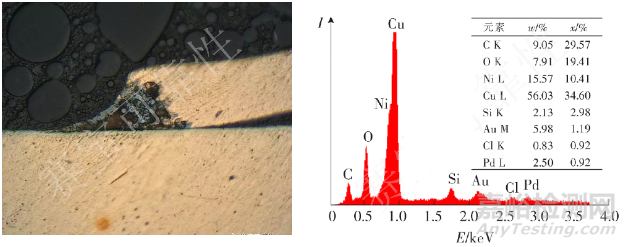

以下分析为TI公司生产的PW封装微处理器,使用几个月后出现失效。铜丝键合在表面镀钯(或银)的金属框架上形成外键合点连接,激光开封可见氯腐蚀铜丝后,整个楔形键合消失,切片分析可见外键合点铜丝变色形成了含氯的腐蚀产物,氯元素的重量比在1%左右。对其塑封材料进行分析,一般塑封料中也可以检测到少量的氯元素。一般认为铜不能直接与氯离子产生化学反应,但认为铜的表面可以形成Cu2O,形成电化学的腐蚀作用,并且能够和氯离子形成络合离子形成进一步反应。典型的失效形貌见图1。

图1 外键合点的氯腐蚀

02 失效机理二:内键合点IMC的化学腐蚀

微电子器件有多种腐蚀机理,常见有三种形式:化学腐蚀、电偶腐蚀和电解腐蚀。在不加电情况下最常见的方式为化学腐蚀。

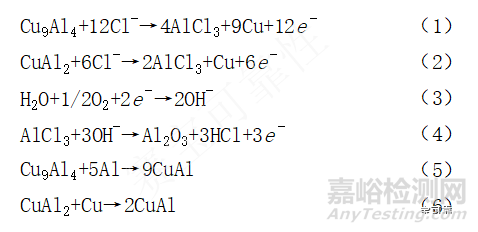

SOT23塑封封装电压基准源,用于电源适配器中,使用一段时间后输出电压出现漂移。通过机械开封方法确认内部铝焊盘腐蚀、铜发生了迁移、再沉淀,IMC界面存在含氯的化合物,具体见图2。铜铝键合的IMC主要成分为CuAl2、CuAl和Cu9Al4,以CuAl2和Cu9Al4为主。铜丝内键合点腐蚀主要是因为Cu9Al4和CuAl2受到Cl-侵蚀导致,最终导致键合强度下降,可能的一系列反应见方程(1)~(6)。因此,无论是器件封装材料上,还是使用防护上,均需要进一步改进。

图2 铜铝键合IMC的腐蚀失效

03 失效机理三:电偶腐蚀

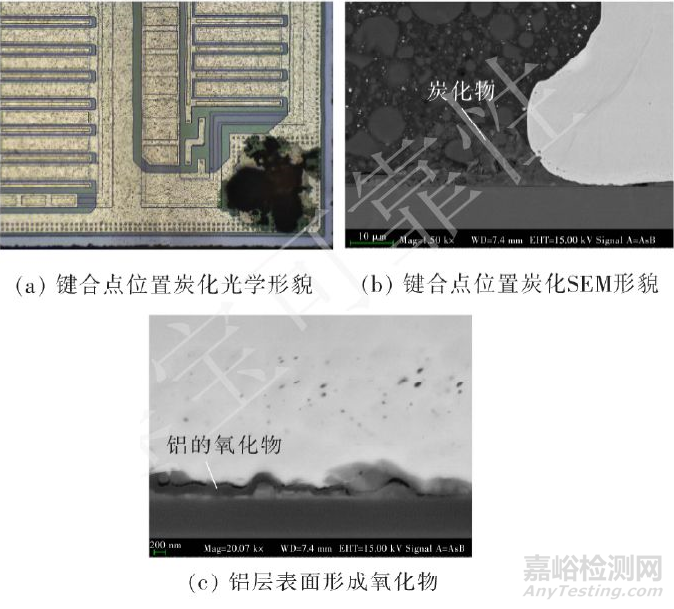

铜铝键合界面键合强度的下降可能是一个长期的过程,一般情况下不会引起突发性失效,并且会在键合点位置过热形成塑封料的炭化现象。这种键合强度下降的失效,在“双85”高温高湿试验和实际使用中都得到很好的验证。失效表现为内键合点没有形成弹坑,没有明显的过电应力和化学污染,键合点过热失效。这是因为铜铝界面在吸湿环境时会形成电偶(接触)腐蚀,也称之为原电池腐蚀,最终引起铝层氧化,键合拉力下降。例如曾出现过三起国产TO-94封装的霍尔传感器,用于电磁炉风扇中,使用过程陆续出现10ppm/月的失效比例。首先出现失效的键合点为地(GND)端口,失效形貌见图3。

图3铜铝键合的电偶腐蚀失效

04 失效机理四:键合弹坑

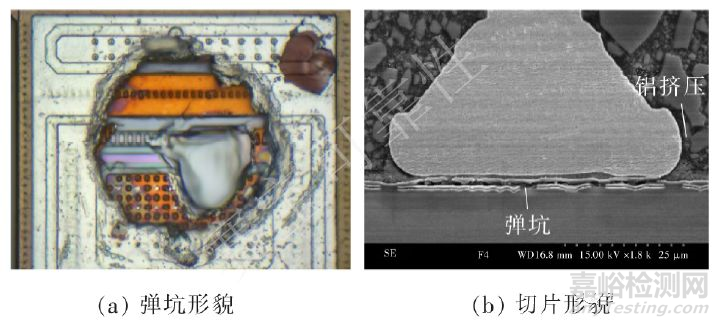

在铜丝键合工艺中,通常会调整工艺窗口以适合不同芯片的键合需要,但工艺调整不当时仍然会发生批次性的键合弹坑现象。内键合点的弹坑损伤失效也具有潜伏性,导致键合强度和介质绝缘性下降等,在应用时加电应力或者温度应力下可以加速失效。国产SOT23-6 封装的脉冲宽度调制控制芯片产品初测合格,焊接完成后即发现功能失效,失效率达1%,已通过测试产品投入使用后依然有很高的失效率。实验室测试其I-V 特性曲线并无明显异常,通过化学开封和键合拉力测试分析,部分键合丝拉力为0 N,脱离界面伴随着介质层和硅层损伤,呈现典型的“弹坑”形貌,切片分析也确认了这种失效现象,如图4所示。铜丝键合周围的铝挤压现象比较严重,表明键合的力较大。

图4铜丝键合弹坑失效

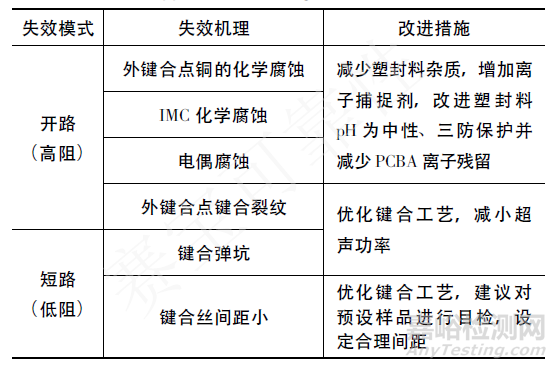

总结一下铜丝键合在实际应用中常见失效机理和改进措施,见下表。

来源:赛宝