您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2019-09-18 10:57

杯突试验就是检测金属材料能否不发生断裂而顺利成形的方法。杯突试验主要是将金属检测试样边缘采用挤压模和防皱压板加以固定,金属材料的变形大部分只在中心部分进行,边缘只有很少部分滑进挤压模孔内,因此金属材料可以借板面内的二维拉伸应力产生变形,主要是利用中心部分厚度减小而导致表面积增加来进行成形。

有时由于中心部分厚度减小导致的强度不足,而使板材在成形过程中发生断裂。分析杯突试验结果时,必须注意影响杯突深度的多种因素。

一、金属材料检测-杯突试验原理

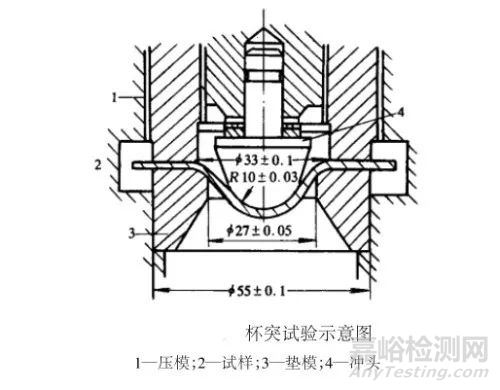

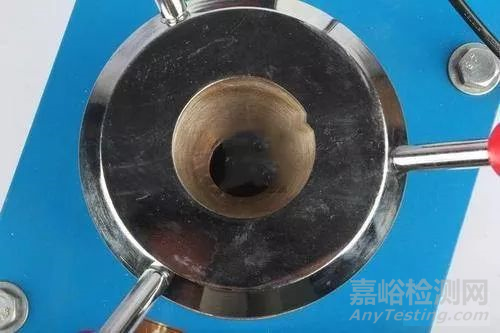

杯突试验是用一定规格的钢球或球状冲头,向周边具有压紧力的金属板状或带状试样施加压力,并压入压模内,直到试样产生穿透裂缝为止,此时冲头压入深度(mm)即为被试板材或带材的杯突值。杯突值用来判断金属材料的塑性变形性能。杯突试验示意图如图:

二、金属材料检测试样制备

1、金属材料检测试样厚度为原来材料的厚度。

2、切制金属材料检测试样时,必须保持试样平整,其边部不得有毛刺和扭曲。

3、金属材料检测试样要保持原状态,不得受冷、热加工,不应受锤击。

4、板卷上切取的试样不经矫直进行试验。

三、金属材料检测-杯突试验步骤

1、杯突试验前要求为:

(1)操作人员必须了解杯突试验机的原理结构;

(2)熟记各旋钮及按钮的作用;

(3)每次杯突试验前必须将夹紧力控制阀调至最低压力。

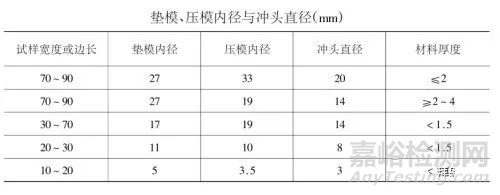

2、垫模、压模内径与冲头直径尺寸按表选择。

3、杯突试验前,必须将试样工作部分与冲头接触的一面以及冲头球面顶部涂上无腐蚀性的润滑油,以减少试样与冲头之间的摩擦对试验结果的影响。

4、将试样装在压模与垫模之间,并旋转压模夹紧试样,其夹紧力约为10kN。根据刻度盘回转压模0.05mm,然后进行试验。

5、杯突试验时使刻度盘对准零点,然后均匀而缓慢地施加压力,至受压部分开始产生破裂为止。开始产生裂纹时刻度尺上的读数为杯突值。杯突值读数精确到0.1mm。

6、冲头前进速度应控制在5-20mm/min。

7、杯突试验是沿带状试样中心线进行试验。杯突中心距试样边缘的距离为试样宽度的一半。相邻两杯突中心距离应等于试样的宽度。

8、同一材料应记录两个或两个以上杯突深度,取其算术平均值为材料的杯突深度。

四、金属材料检测-杯突试验影响因素分析

1、压模、垫模尺寸的影响。实践证明,杯突机上压模、垫模的磨损对杯突试验结果影响较大,可以使试验结果提高0.4-0.6mm,但一般说磨损过程缓慢,可以几年换一次模具。

2、冲头磨损的影响。冲头的磨损可以使杯突数值降低,因而必须经常检查,发现磨损要及时更换。

3、压紧力的影响。压紧力的大小能影响杯突值,随着压紧力的增加,杯突值逐渐减小,其原因主要是试验时材料的流动性所致。压紧力愈大,置于压模和垫模之间的试样所受的正压力也愈大,试样与模具间的摩擦力也愈大。摩擦阻力将阻碍材料的塑性变形,试样的变形仅限于压模与垫模间未被挤压部分,因此使测出的杯突值偏小。

4、冲头上升速度的影响。试验时冲头上升速度必须缓慢或在快要接近破裂时减慢速度;否则,冲头上升速度过快会使杯突值升高。冲头速度不同,杯突裂纹裂口展开的长度和宽度相差很大,冲头速度快,由于惯性作用杯突值升高。因此,冲头速度一定要缓慢,一般应控制在5-20mm/min为宜。

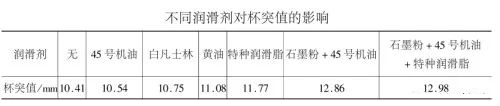

5、润滑剂对杯突值的影响。在同一材料上所采用的润滑剂不同,则测出的杯突值也各不相同,如表所示:

来源:Internet