您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-05-05 21:59

作者:叶金飞(江淮汽车集团技术中心电气集成开发部)

引言

汽车线束设计的验证工作随着设计研发的不断细化也越来越精准化,从最初的采用实车路试验证匹配情况;到针对各电器件的单负载测试和全负载测试,用于修正完善设计;最后发展到模拟不同的电器工作工况下电气参数的测量,进行更加完整细化的设计,甚至在各种失效工况下都要确保线束的安全。本文作者旨在从设计角度保证各种工况下车辆的安全使用,同时也通过各种工况下电器参数的采集,对系统进行精准设计,优化设计过余,提高安全系数。

一、汽车线束安全测试发展历程

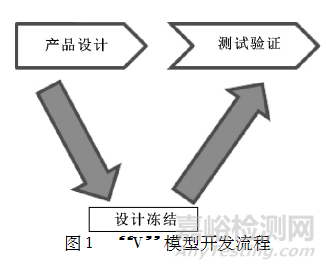

随着汽车的普及以及汽车上电器件的逐渐增多,汽车安全越来越得到重视。汽车线束安全首当其冲引起大家的注意。汽车设计的V模型在此同样适用,在设计结束后就需要进行相应的测试验证(见图1) 。

随着测试手段完善以及研究的不断深入,测试的项目不断增多,测试的内容也不断完善。

1. 1 汽车线束安全测试发展历程

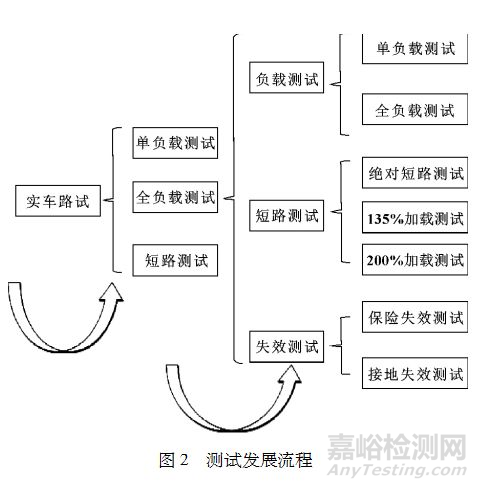

图 2 所示为某主机厂的线束安全性测试的发展历程。

1. 2 汽车线束安全测试介绍

整车电气系统的电性能测试主要包括电源系统测试、接地系统测试和线束零部件测试,总体可以将所有的测试分为系统稳定性测试和线束安全性测试。

汽车线束的安全测试项目主要有负载测试、短路测试和失效测试。

负载测试主要是对整车电器件在不同工况下工作电流、电压等电参数的测试,目的是为了核实设计状态下电参数的准确程度,根据实测电参数对设计进行优化和修正。根据测试的负载多少又分为单负载测试和全负载测试: 单负载测试为单个电器件的电气参数; 全负载测试指某个保险丝下所有负载的电气参数。

短路测试主要分3部分: 绝对短路和部分短路 ( 负载保险容量的200%加载和负载保险容量的135%加载) 。主要考察保险和导线的匹配情况 ( 以导线温升和保险丝熔断时间为判断基准) 。

失效测试主要考察保险丝和接地失效后是否会出现共电源或共接地点模块之间存在潜在回路,以及出现潜在回路后功能是否正常、导线能否承载潜在电流。

二、汽车线束安全测试方案研究

测试作为汽车设计过程中的重要组成部分,包括的内容也很多,此处重点讨论线束安全测试方案,具体的测试结果匹配计算等过程文中不进行详细介绍。

2. 1 负载测试

负载测试包括单负载测试和全负载测试,需要的设备有:可编程直流电源、混合信号示波器等。

单负载测试是针对整车所有的负载在负载位置附近对负载的电气参数进行逐一测试,包括瞬态和稳态。瞬态包括其瞬态电压、电流,以及持续时间等,稳态包括电器负载工作稳定后的电压、电流值等。该测试为负载保险丝和导线选择提供数据支撑。

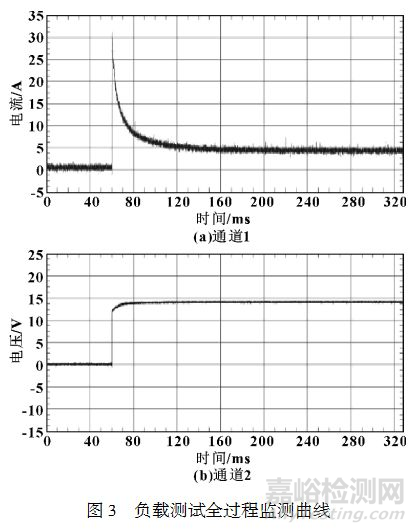

图 3 为某负载测试的特性曲线,通道 1 测试的为电流随时间的变化,在负载打开的瞬间 ( 60 ms 时) 出现接近30 A的冲击,在80 ms时恢复到5 A左右。根据此特性在选择保险丝时需要考虑能否承受30 A的冲击电流,还要长时间承受5 A的稳定负载。

图 3 负载测试全过程监测曲线

通道2为电压随时间的变化,也是在60 ms时电压由0 V迅速增加到14 V左右,随之一直稳定在此参数范围内,说明系统一直维持在零部件能够接受的 9 ~ 16 V 范围内,系统稳定合理。

全负载测试在保险丝位置测试保险丝下级负载逐一开启整个过程中通过保险丝的电流值。整个测试过程包括静态测试和动态测试,可以进行正常工作的负载直接进行静态测试即可,但如ABS、EPS等在车辆静态和动态运行时有较大差异的负载需要进行动态测试。确保测试参数能够反映正常使用车辆时负载的实际情况。

2. 2 短路测试

短路是整车电器安全中危害等级最高的故障模式,导线出现磨损或者老化后可能会和车身金属部位产生接触导致短路,轻则保险丝熔断,电器负载失效,重则导线融化出现火灾。短路按照其和车身接触程度将其分为绝对短路和部分短路。

绝对短路即导线完全和车身接触,此种工况下短路电流大,保险丝一般会在较短时间内熔断,起到保护导线的作用。

部分短路是由于导线和车身未完全接触或者在运动过程中出现间歇性接触的情况,此种工况危害性较大,由于短路的非完全性会导致局 部持续发热,同时也一直未达到保险丝的熔断条件,一段时间 后会出现由于发热导致导线烧蚀,甚至出现火灾。

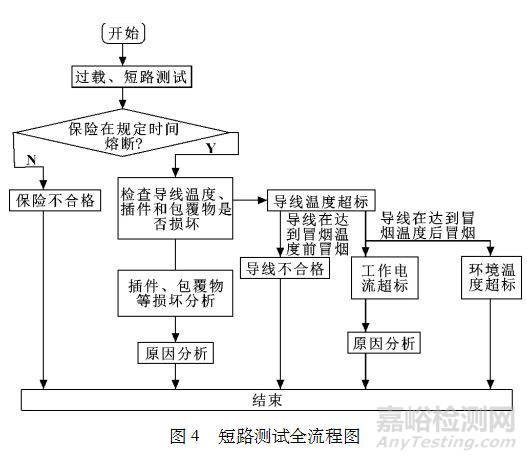

短路测试通过模拟电器负载的绝对短路和部分短路,测试导线温升和保险丝熔断时间等参数来实测保险丝和导线的匹配是否合理。需要的设备主要有:可编程直流电源、混合信号示波器、带测温功能万用表、热偶测温探头等。短路测试整个流程如图 4 所示。

图 4 短路测试全流程图

绝对短路的测试方法为在负载处将负载的电源线和接地线直接短接,观察记录保险熔断时间和导线发热温度参数和绝缘表皮融化情况。判断标准见图 4。

部分短路的测试方法为在电器负载接插件处施加保险丝容量的 200% 和 135% 的模拟负载,观察记录保险熔断时间和导 线发热温度参数和绝缘表皮融化情况。

对短路测试方法作两点补充说明:

( 1) 选择在电器负载最终点进行短路测试的原因为在整个导线回路中,电源到负载最终点的阻值最大,针对相同的短路情况如果在此点进行短路测试保险丝都能有效保护导线,那么保险丝在此种特定短路情况下任何点发生短路都能有效保护导线。

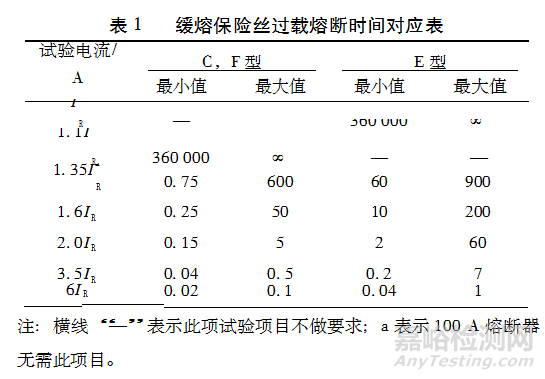

( 2) 部分短路测试选择施加保险丝容量的200%和135%的模拟负载是因为保险丝标准 ISO 8820 - 3 - 2015有如下要求: 当保险出现200%和135%过载时必须在规定时间内熔断,便于有判断标准。

表 1 为缓熔保险丝过载熔断时间对应表。

2. 3 失效测试

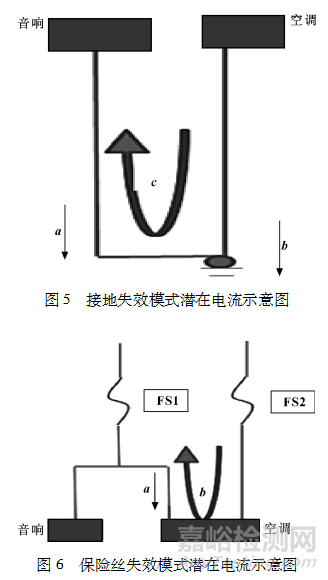

失效测试主要分为保险丝失效和接地失效两种。主要考察保险丝和接地失效后是否会出现共用保险以及共用接地点的模块之间存在潜在回路,以及出现潜在回路后功能是否正常、导线能否承载潜在电流。如图 5 中接地失效后,电流方向即由 a、b 走向变更为 c 走向。图 6 中电源 FS1 失效后,电流走向可能由 a 变为 b。

判断内容如下:

(1) 主要考察的功能有:正常的发动机运行、自动挡换挡是否正常、灯光使用是否正常等影响安全的功能; 若安全性功能被影响,需从设计上规避这种情况的出现。

(2) 若导线能够承载潜在电流,则认为没有风险; 若导线 不能承载潜在电流,则需要修改设计。如图 5 和图 6 均需判断 是否存在电线承载能力的情况。

三、汽车线束测试案例分析

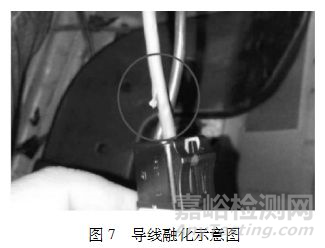

图 7 导线融化示意图。

某车型进行 EPS 电机回路短路测试时发现:EPS 电源使用60 A保险匹配6 m2 FLRY-B 导线。在做 200% 过载测试 > 50 s 时,导体温度从25 ℃升至 138. 4 ℃ 保险丝未熔断,导线绝缘层 出现熔化; 在时间尚未达到标准上保险的熔断判断上极限 60 s,保险丝未出现熔断,说明保险丝质量合格,但在保险丝熔断前 导线温度由25℃升至138. 4 ℃ ,超过了FLRY-B 的承受温度,导线开始融化,说明导线也是合格的。之所以会出现导线融化只能说明在实际的匹配过程中导线偏细或者过流能力不足,需重新匹配,建议导线更改为 8 m2。

四、结论

主要论述了设计开发过程中线束安全测试的方法,通过测试出来的数据和结果验证线束设计的精准性,修正优化该设计方案,确保线束以及整车的安全。此测试方案对负载测试进行细化,分为不同工况等级下整车的工作情况,增加了车辆的安全系数,强化了冗余设计的理念。

来源:线束中国