您当前的位置:检测资讯 > 实验管理

嘉峪检测网 2015-06-04 00:07

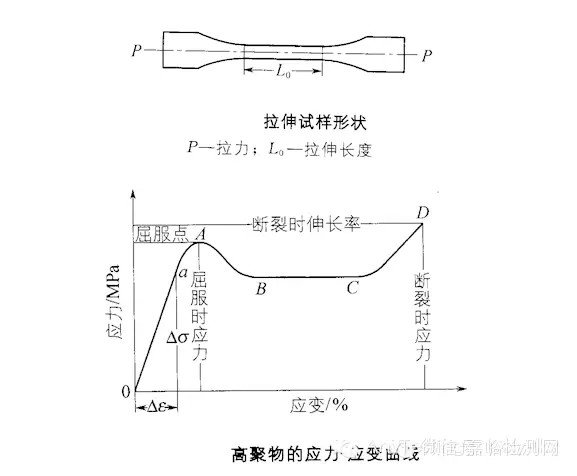

一、拉伸性能测试

基本概念:在拉伸试验中,保持这种受力状态最终,就是测量拉伸力直至材料断裂为止,所承受的最大拉伸应力称为拉伸强度实验原理:拉伸实验是对试样沿纵轴方向施加静态拉伸负荷,使其破坏。通过测定试样的屈服力破坏力和试样标距间的伸长来求得试样的屈服强度、拉伸强度和伸长率。

定义:

拉伸应力:试样在计量标距范围内,单位初始横截面上承受的拉伸负荷。

拉伸强度:在拉伸试验中试样直到断裂为止,所承受的最大拉伸应力。

拉伸断裂应力:在拉伸应力-应变曲线上,断裂时的应力。

拉伸屈服应力:在拉伸应力-应变曲线上,屈服点处的应力。

断裂伸长率:在拉力作用下,试样断裂时,标线间距离的增加量与初始标距之比,以百分率表示。

弹性模量:在比例极限内,材料所受应力与产生响应的应变之比。

应力-应变曲线

由应力-应变的相应值彼此对应的绘成曲线,通常以应力值作为纵坐标,应变值作为横坐标。应力-应变曲线一般分为两个部分:弹性变形区和塑性变形区,在弹性变形区,材料发生可完全恢复的弹性变形,应力和应变呈正比例关系。曲线中直线部分的斜率即是拉伸弹性模量值,它代表材料的刚性。弹性模量越大,刚性越好。在塑性变形区,应力和应变增加不在呈正比关系,最后出现断裂。

实验步骤:

①试样的状态调节和试验环境按国家标准规定。

②在试样中间平行部分做标线,示明标距。

③测量试样中间平行部分的厚度和宽度,精确0。01mm,II型试样中间平行部分的宽度,精确到0。05mm,测3点,取算术平均值。

④夹具夹持试样时,要使试样纵轴与上下夹具中心连线重合,且松紧适宜。

⑤选定试验速度,进行试验。

⑥记录屈服时负荷,或断裂负荷及标距间伸长。试样断裂在中间平行部分之外时,此试样作废,另取试样补做。

实验影响因素

(1)成型条件:由试样自身的微观缺陷和微观不同性引起

(2) 温度和湿度:

(3)拉伸速度:塑料属于粘弹性材料,其应力松弛过程与变形速率紧密相关,需要一个时间过程

(4)预处理:材料在加工过程中,由于加热和冷却的时间和速度不同,易产生局部应力集中,经过在一定温度下的热处理或称退火处理,可以消除内应力,提高强度

(5)材料性质:结晶度、取向、分子量及其分布、交联度

(6)老化:老化后强度明显下降

二、弯曲强度测试

基本定义

挠度:弯曲试验过程中,试样跨度中心的定面或底面偏离原始位置的距离。

弯曲应力:试样在弯曲过程中的任意时刻,中部截面上外层纤维的最大正应力。

弯曲强度:在到达规定挠度值时或之前,负荷达到最大值时的弯曲应力。

定挠弯曲应力:挠度等于试样厚度1。5倍时的弯曲应力。

弯曲屈服强度:在负荷-挠度曲线上,负荷不增加而挠度骤增点的应力。

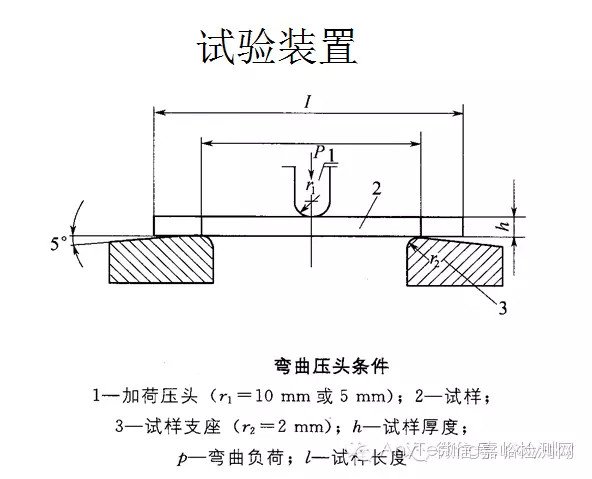

方法原理

试验时将一规定形状和尺寸的试样置于两支坐上,并在两支坐的中点施加一集中负荷,使试样产生弯曲应力和变形。这种方法称静态三点式弯曲试验。(另一加载方法为四点式,这里不介绍。)

实验步骤

①使用游标卡尺测量试样中间部位的宽度和厚度,测量三点,取其平均值,精确到0.02mm。

②电子式万能材料试验机使用前预热30分钟。

③调节好跨度,将试样放于支架上,上压头与试样宽度的接触线须垂直于试样长度方向,试样两端紧靠支架两头。

④启动下降按钮,试验机按设定的参数开始工作。当压头接触到试样后,计算机开始自动记录试样所受的载荷及其产生的位移数据。至试样到达屈服点或断裂时为止,立即停机。

⑤保存数据,并根据数据作弯曲载荷-位移曲线图,并保存。根据图形分析试样的弯曲力学行为。

实验影响因素

①试样尺寸和加工 试样的厚度和宽度都与弯曲强度和挠度有关。

②加载压头半径和支座表面半径 如果加载压头半径很小,对试样容易引起较大的剪切力而影响弯曲强度。支座表面半径会影响试样跨度的准确性。

③应变速率 弯曲强度与应变速率有关,应变速率较低时,其弯曲强度也偏低。

④试验跨度 当跨厚比增大时,各种材料均显示剪切力的降低,可见用增大跨厚比可减少剪切应力,使三点弯曲试验更接近纯弯曲。

⑤温度 就同一种材料来说,屈服强度受温度的影响比脆性 强度的大。现行塑料弯曲性能实验的国家标准为GB/T9341-2008。

三、冲击强度的测定

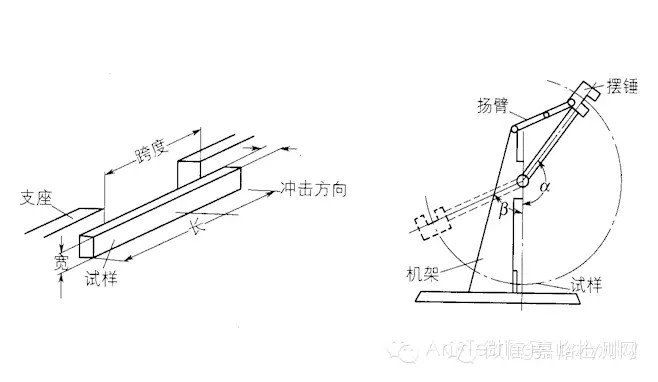

冲击试验是用来度量材料在高速冲击状态下的韧性或对断裂的抵抗能力。

一般冲击实验采用三种方法:

(1)摆锤式:试验安放形式有简支梁式(charpy)----支撑试样两端而冲击中部;悬臂梁式(Izod)---试样一端固定而冲击自由端。(2)落球式。

(3)高速拉伸法。此方法虽较理想,可直接转换成应力—应变曲线,计算曲线下的面积,便可得冲击强度,还可定性判断是脆性断裂还是韧性断裂,但对拉力机要求较高。

简支梁冲击试验较普遍,其原理如下图:

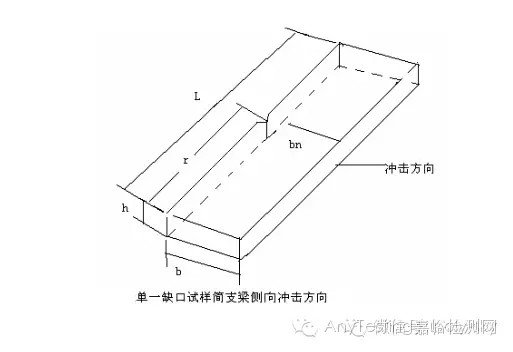

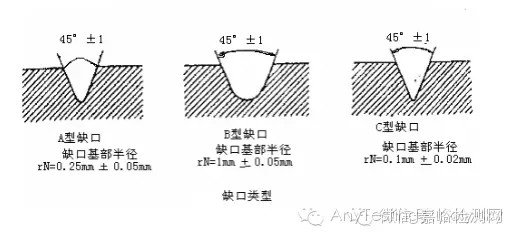

另有缺口样冲击实验,如下图所示:

实验影响因素

(1)冲击过程的能量消耗

①试样发生弹性和塑性形变所需的能量。

②使试样产生裂纹和裂纹扩展断裂所需的能量。

③试样断裂扩展后飞出所需的能量。

④摆锤和支架轴、摆锤刀口和试样相互摩擦损失的能量。

⑤摆锤运动时,试验机固有的能量损失。

(2)温度和适度 材料的冲击性能测试依赖于温度。

(3)试样尺寸 使用同一配方和同一成型条件而厚度不同的材料做冲击试验时,所得的冲击强度不同。

(4)冲击速度 摆锤的冲击速度高时冲击强度的数值反而降低。

四、万能试验机

力学性能测试用到比较多的万能试验机,万能试验机也叫万能材料试验机,或拉力机,双丝杆系列,控制、测量、操作一体化结构,融当代先进技术于一体,具有精度高、调速范围宽、结构紧凑、操作方便、性能稳定等优点。电子万能试验机满足GB/T1040、1041、8804、9341、9647、ISO7500-1、GB16491、GB/T17200、ISO5893、ASTM D638、695、790和塑料管材等标准的要求。适用于塑料、防水材料、纺织品、纸制品和橡胶等材料试样及制品的拉伸、压缩、弯曲、蠕变试验并配有大压盘可直接进行管材扁平压缩(压缩复原)、环刚度(抗外负荷)、蠕变比率、环抗拉强度等试验。

操作规程

⒈使总开关接通电源。

⒉根据试样,选用测量范围,在摆杆上挂上或取下摆铊并调整缓冲阀手柄,对准标线。

⒊根据试样形状及尺寸把相应的夹头装入上下钳口座内。

⒋在描绘器的转筒上,卷压好记录纸(方格纸),此项只是需要时才进行。

⒌开动油泵电动机,拧开送油阀使试台上升纸10毫米,然后关闭油阀,如果试台已在升起位置时则不必先开油泵送油,仅将送油阀关好即可。

⒍将试样一端夹于上钳口中。

⒎开动油泵调整指针对准度盘零点。

⒏开动下钳口电动机,将下钳口升降到适当高度,将试样另一端夹在下钳口中,须注意使试样垂直。

⒐将推杆上的描绘笔放下进入描绘准备状态(需描绘时才进行)。

⒑按试验要求的加荷速度,缓慢地拧开送油阀进行加荷试验。

⒒试样断裂后关闭油阀,并停止油泵电动机。

⒓记录需要数值并将描绘。

⒔打开回油阀,卸荷后被动针拨回零点。

⒕取下断裂后的试样。

⒖压缩及弯曲等试验可参照上述各项进行操作。

来源:高分子天空