热障涂层(TBC)是一种陶瓷涂层,可以喷涂于燃气轮机等发动机热端部件表面,作为保护层起到隔热、抗氧化、耐腐蚀等作用。热障涂层最常用的材料是氧化锆基陶瓷,其中质量分数6%~8%氧化钇稳定氧化锆(6~8YSZ)陶瓷因具有高隔热和寿命稳定等优点而成为当前应用最为普遍的材料。温度场可以反映热障涂层的隔热效果,应力场则影响着其使用寿命,如何对温度场分布和应力状态进行模拟和评估是当前该领域研究的热点和难点。

近年来,学者们采用有限元建模方法对YSZ热障涂层的隔热效果和应力演变做了一系统研究,并进行了相关试验验证,建立的模型能够较为精准地预测热障涂层的隔热效果或者应力状态,但是针对厚度变化对涂层隔热效果和应力状态影响的研究不多,并且在对涂层厚度进行优选时,缺少适宜的简易模型。

为此,作者建立了不同厚度8YSZ热障涂层的有限元模型,对涂层在热震循环过程中的温度场和应力场进行模拟计算,并进行试验验证,对热障涂层的隔热性能和在热震循环过程中的失效机理进行了分析总结。

有限元模型的建立

采用ABAQUS软件建立8YSZ热障涂层的有限元模型。在有限元模型构建与仿真的过程中,为了保证计算简便、结果准确,基于前人研究成果作出如下假设:所有材料为完全线弹性,无塑性变形和蠕变;基体与涂层的表面光滑无起伏,层间结合牢固,无位错和分离;涂层初始状态无残余应力,内部均匀连续,无气孔、裂纹等缺陷;涂层有对流传热,但无热辐射和界面热阻;忽略涂层内部热生长氧化物(TGO)层的影响(TGO层的厚度一般比陶瓷层和金属黏结层的厚度小2~3个数量级,因此无法用一般方法建立多层结构有限元模型)。

金属基体材料为IN713C镍基高温合金,黏结层材料为NiCrAlY合金,陶瓷涂层材料为8YSZ。结合已有研究成果建立热障涂层试样的有限元模型。

由于整个试样(包括金属基体、黏结层和陶瓷涂层)的截面尺寸远大于涂层的厚度,且TGO层的应力水平不受试样表面曲率影响,因此将有限元模型简化为轴对称平面模型,其几何参数如下:基体长度为25 mm、高度为5 mm,黏结层厚度为100 μm,进行隔热效果模拟时8YSZ陶瓷涂层的厚度分别为250,350,450 μm,进行热震循环模拟时的厚度分别为250,300,340 μm。

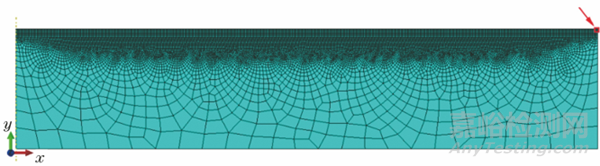

为保证计算快捷和结果准确,将基体网格划分尺寸从1 mm逐渐减小至0.05 mm(从金属基体到涂层顶部),黏结层和8YSZ陶瓷涂层的网格划分尺寸为0.05 mm,使用四边形单元,采用自由网格划分技术和Advancing Front算法。

建立的有限元模型及网格划分如图1所示,选取位于8YSZ陶瓷涂层与黏结层界面、黏结层与基体界面最右端的两个节点(节点A和节点B)作为典型节点进行隔热效果和应力分析。

图1 8YSZ热障涂层试样的有限元网格模型

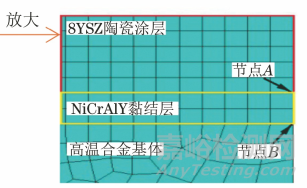

在模拟隔热效果时,热障涂层外表面温度设置为1100 ℃,背面换热系数设置为1000 W·m-2·K-1;在模拟热震循环时,冷淬换热系数设置为3000 W·m-2·K-1,只考虑热失配应力,不考虑相变应力等应力。热震循环工艺流程如图2所示。

图2 热震循环工艺流程示意

试样制备

陶瓷涂层原料为Metco 204NS-G陶瓷粉末,黏结层原料为Metco Amdry 962-NiCrAlY合金粉末,基体材料为IN713C镍基高温合金。

在喷涂前,用金相粗砂纸打磨基体表面以去掉附着杂物,再用超声波清洗机清洗5 min,然后用无水乙醇清洗除去油渍等污染物,置于干燥箱中烘干30 min,最后按照GB/T 11373—1989要求,采用喷砂法去除氧化皮等附着物,对基体表面进行粗化处理。

使用配有F4MBXL型喷枪的Metco UnicoatPro 7M型大气等离子喷涂机先在基体试样上喷涂黏结层,电流为600 A,喷涂功率为39 kW,送粉率为29%;待黏结层冷却后,再喷涂8YSZ陶瓷涂层,喷涂时电流为550 A,喷涂功率为35 kW,喷涂距离为90 mm,送粉率为45%。

隔热试验用基体试样的尺寸为ϕ25 mm×6 mm,8YSZ陶瓷涂层厚度分别约为250,350,450 μm,NiCrAlY黏结层厚度约为100 μm。

热震循环试验用基体试样的尺寸为50 mm×50 mm×5 mm,8YSZ陶瓷涂层的厚度分别约为250,300,340 μm,NiCrAlY黏结层厚度约为100 μm。

隔热试验

在试样背面安装热电偶,利用氧和丙烷燃烧的方法对陶瓷涂层表面进行加热,通过控制系统调节火焰流到试样表面的距离来控制工作温度。

试验时,试样正面温度设定为(1100±10) ℃,待涂层表面温度达到该温度范围时,保持加热3~8 min,当温度控制仪显示器面板上的温度接近稳定状态后(允许出现极小范围的波动),可以认定试样达到了热平衡状态。

通过试样背面的热电偶实时测试背面温度,计算热平衡状态时试样正面与背面的温度差平均值,与无涂层试样正面与背面温度差平均值的差值,即为热障涂层体系(8YSZ陶瓷涂层+NiCrAlY黏结层)的隔热温度。

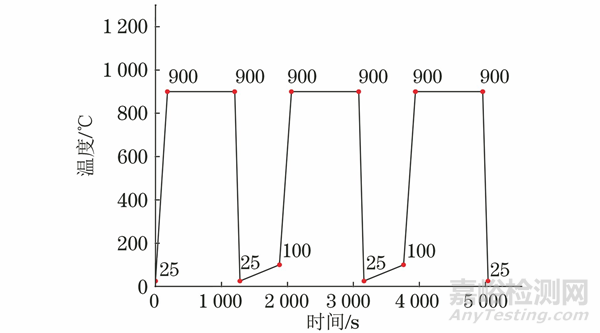

图3 不同陶瓷涂层厚度8YSZ热障涂层隔热效果模拟温度场云图

由图3可以看出,在隔热效果模拟设定的条件下,由有限元模拟得到温度从陶瓷涂层表面向高温合金基体方向逐渐降低。8YSZ陶瓷涂层很薄,但由于热导率低,其表面至界面处的温差大,温度变化剧烈,表明隔热效果较好。

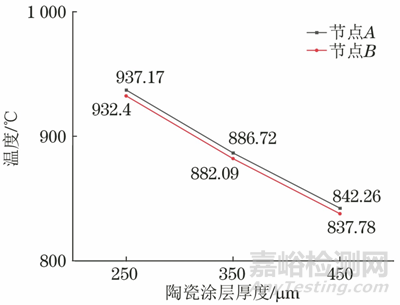

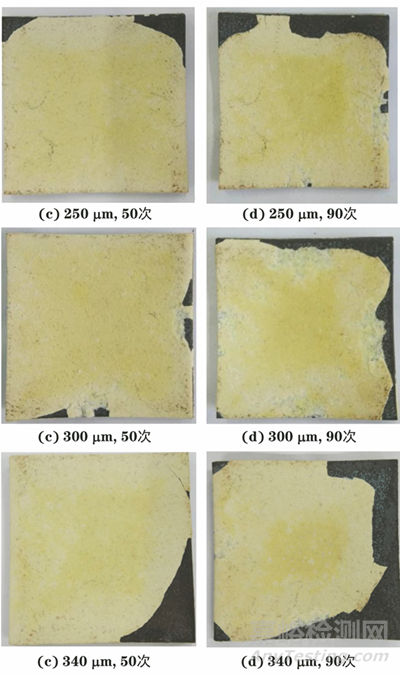

图4 热障涂层隔热效果模拟中典型节点温度随陶瓷涂层厚度的变化曲线

由图4可以看出,陶瓷涂层越厚,节点A和节点B处的温度越低,与表面温度的差值越大。表面与节点B之间的温差越大,说明隔热效果越好。

计算可知,当陶瓷涂层厚度分别为250,350,450 μm时,陶瓷涂层与金属黏结层构成的热障涂层体系的隔热温度分别约为167.60,217.91,262.22 ℃,隔热温度随陶瓷涂层厚度增加而逐渐增大。节点A和节点B之间的温差较小,说明黏结层的隔热效果较差。

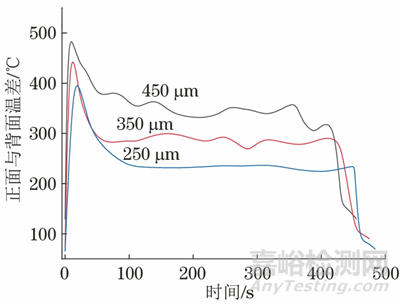

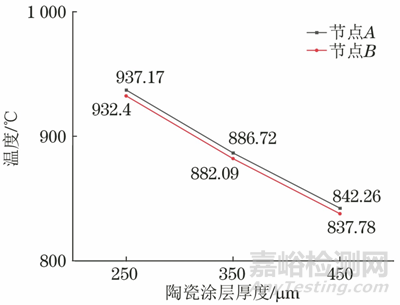

图5 不同陶瓷涂层厚度热障涂层的正面与背面温差随时间的变化曲线

试验测得无涂层试样正面与背面的温差。即基体隔热温度约为57 ℃。根据图5计算可知:当陶瓷涂层厚度分别为250,350,450 μm时,涂层(含黏结层)的隔热温度分别约为180,229,289 ℃;陶瓷涂层越厚,隔热效果越好。

试验结果与模拟结果的相对误差分别约为7%,5%,10%,证明了隔热试验模型的有效性。产生误差的原因一方面是等离子喷涂制备的涂层表面有起伏,厚度不均匀,与理论模型有差异,另一方面是模型所用涂层热导率与实际值存有偏差。

热震循环试验

涂层的抗热震性是指其在经受一次或多次高低温循环冲击后保持性能的能力,主要取决于所产生的应力与涂层强度的对应关系。热障涂层体系是一个由力学性能存在明显差异的不同金属材料和陶瓷材料组成的复合体系。在服役过程中,升温、降温交替循环会引起各种材料产生程度不一的膨胀和收缩,从而产生热失配应力。因此,陶瓷涂层和黏结层的热膨胀系数相差越大,热震循环过程中的热应力越大。

对试样进行热震循环试验,首先将马弗炉升温至900 ℃,将室温状态的试样(约25 ℃)放入其中加热20 min,随后立即在25 ℃的水中快速冷淬80 s,再将试样置于100 ℃的电烤箱中烘干10 min,此为一次热震试验,重复操作20,30,50,90次,取出试样观察表面形貌并做记录。

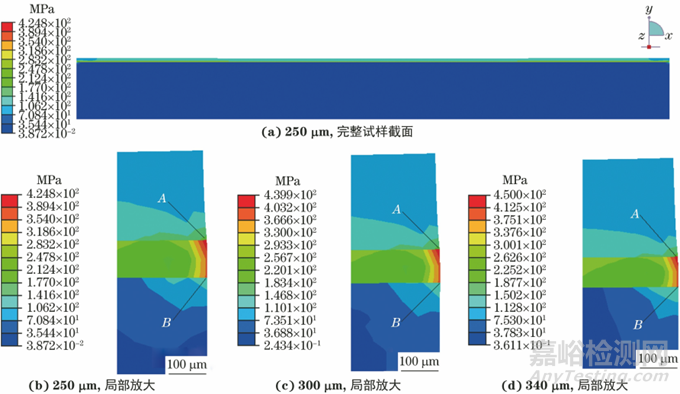

图6 模拟得到不同陶瓷涂层厚度热障涂层首次升温20 min时的Mises等效应力分布

对不同厚度热障涂层温差跨度最大的首次加热过程的热应力进行模拟。由图6可以看出:首次加热至20 min时,瞬时等效应力随着陶瓷涂层厚度的增加而增大;对于同一涂层,瞬时等效应力在涂层边缘处变化剧烈且向内部逐渐减小,A点位于涂层边缘且上下两层材料之间的热膨胀系数差异最大,因此产生了最大瞬时应力。

当陶瓷涂层厚度分别为250,300,340 μm时,由图6中提取得到的A点处的瞬时应力,亦即模型中的最大应力分别为424.83,439.86,450.00 MPa,超过了黏结强度(一般在20~60 MPa),有可能超过陶瓷涂层的断裂强度(一般在200~900 MPa)。这表明在升温过程中,涂层可能最先从A点处开裂、剥落以释放应力。

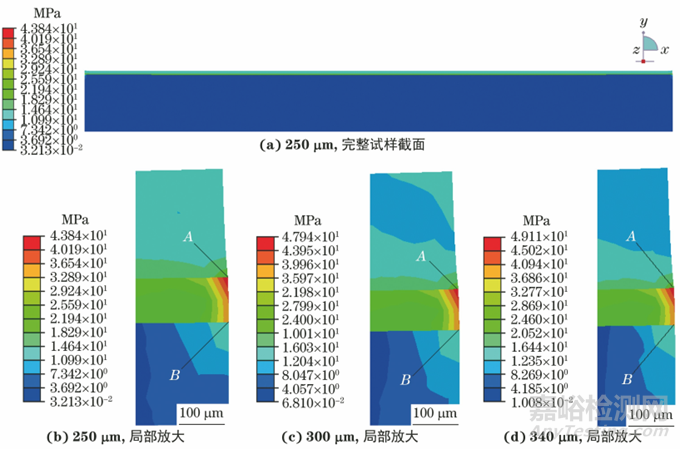

图7 模拟得到90次热震循环后不同陶瓷涂层厚度热障涂层的Mises等效应力分布

由图7可以看出:90次热震循环后热障涂层试样的Mises等效应力随陶瓷涂层厚度的增加而增大;对于同一涂层,等效应力在涂层边缘处变化相对剧烈且向内部逐渐减小,但均小于升温阶段的等效应力。与首次升温20 min时的情况类似,A 点处产生的应力为最大应力,当陶瓷涂层厚度分别为250,300,340 μm时,A点处的瞬时应力分别43.84,47.94,49.11 MPa,小于涂层的断裂强度,但可能大于涂层的黏结强度,这可能会导致涂层的开裂和剥落。

在常压等离子喷涂制备8YSZ陶瓷涂层过程中,涂层的体积收缩以及陶瓷涂层与黏结层间存在的热膨胀系数差异,导致二者界面处为应力集中区域。在升温、降温交替的热震循环过程中,热膨胀系数的差异又导致二者界面应力的交变,尤其是当界面区域存在某些应力集中位置(如孔洞、缺陷或微裂纹)时,易引起界面区域微裂纹的萌生与扩展;裂纹尖端更是应力集中区域,在交变热应力作用下裂纹极易发生快速扩展,最终导致涂层脱落失效。

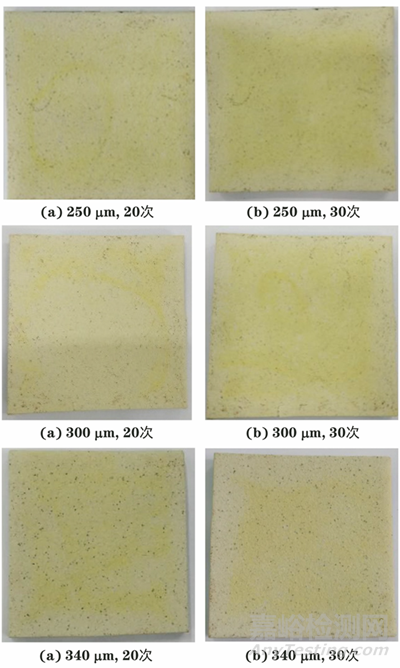

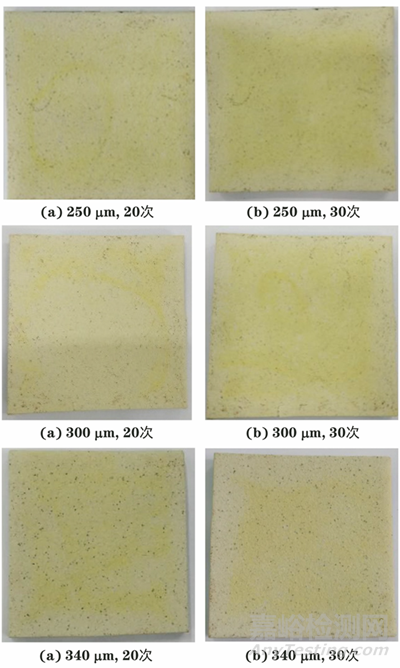

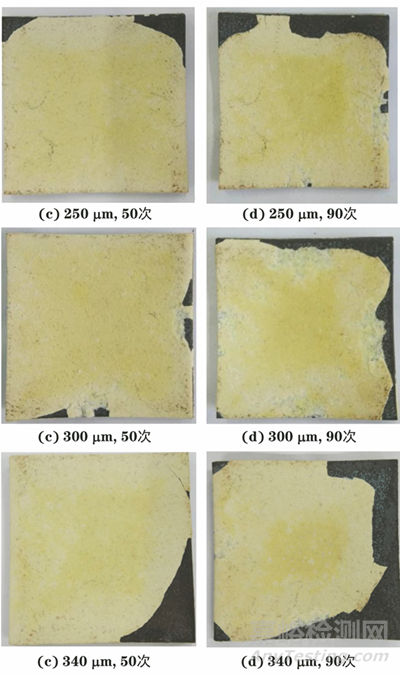

图8 热震循环不同次数后不同陶瓷涂层厚度8YSZ热障涂层的表面宏观形貌

由图8可以看出:热震循环试验20和30次后,不同厚度热障涂层试样除了表面颜色发生变化外,宏观形态上没有明显变化;热震循环50次后,涂层边缘开始出现微裂纹和小片脱落,与模拟计算从边缘处开始失效的推断相吻合;热震循环90次后,涂层边缘裂纹扩展加速,涂层小片脱落,其中大部分为涂层整体脱落,露出深色基体,小部分只有顶层8YSZ陶瓷涂层脱落,露出NiCrAlY黏结层,隐约可见深色基体。热震循环90次后,厚度为250,300,340 μm的8YSZ陶瓷涂层的脱落面积分数分别约为12.93%,19.68%,23.7%。可以发现,8YSZ陶瓷涂层的脱落面积基本随厚度增加呈现增大趋势,说明热震循环过程产生的应力随厚度增加而增大。这验证了应力状态模拟的有效性。

结 论

(1) 构建了预测隔热效果和热震循环应力状态的8YSZ热障涂层试样的简易模型,模拟得到涂层(陶瓷涂层+黏结层)的隔热温度与试验结果的相对误差在10%以内,预测得到边缘处集中且向内部逐渐减小的应力状态,与试验得到的从边缘处开始出现裂纹和脱落并逐渐向内部扩展的结果相吻合。

(2) 模拟得到涂层的隔热温度在167.60~262.22 ℃,说明涂层具有良好的隔热效果,并且陶瓷涂层厚度越大,隔热温度越高,隔热效果越好;热震循环升温和降温后的应力随陶瓷涂层厚度的增加而增大。

(3) 热障涂层升温阶段产生的应力大于降温阶段,且均集中于涂层的界面边缘处,涂层失效一般从其边缘逐渐延伸到中心。

作者:吴硕1,2,赵远涛1,王亮3,李文戈1,刘未来4,张士陶1,吴艳鹏5,马融1

工作单位:1.上海海事大学 商船学院

2.山东交通学院 航运学院

3.中国科学院 上海硅酸盐研究所

4.武警士官学校 船艇系

5.中国船级社 上海规范研究所

来源:《机械工程材料》2023年9期