1、测试背景

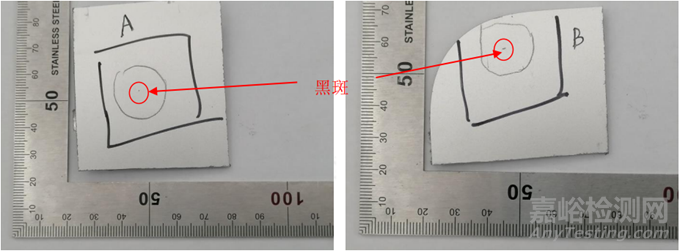

客户铝合金框架:铝圆饼→挤压→退火→冲压→CNC→喷砂→阳极。CNC加工后发现铝材表面存在黑斑,阳极后更加明显,如图1所示。不良比例较高,为此委托实验室分析造成黑斑的原因,便于确认责任,进行制程改进。

图1黑斑样品

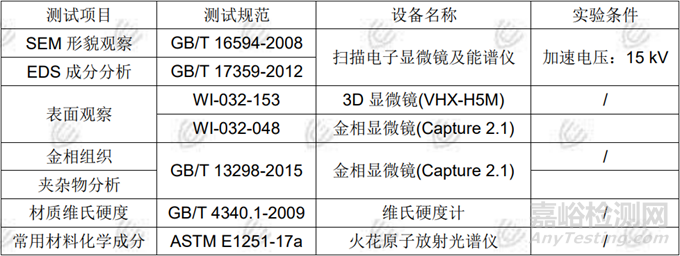

2、测试项目、规范、信息

3、实验环境

温度:(23±5)℃;湿度:(40~80)%RH

4、检测结果

4,1 | 表面观察

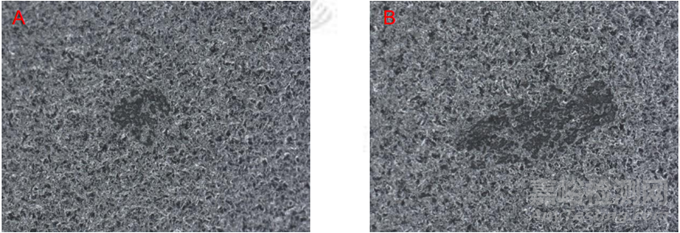

对试样黑斑位置进行表面观察,结果如图2所示:

黑斑位置呈现为多边形或条状带,局部区域有凹坑状。

图2 黑斑位置表面形貌

4.2 | 试样表面

SEM+EDS分析

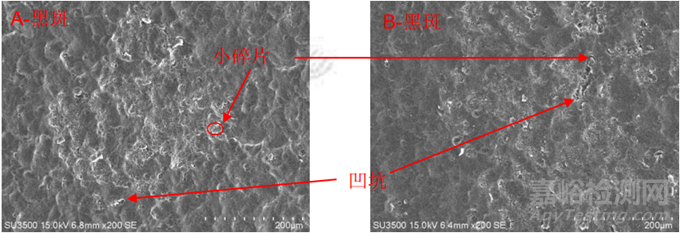

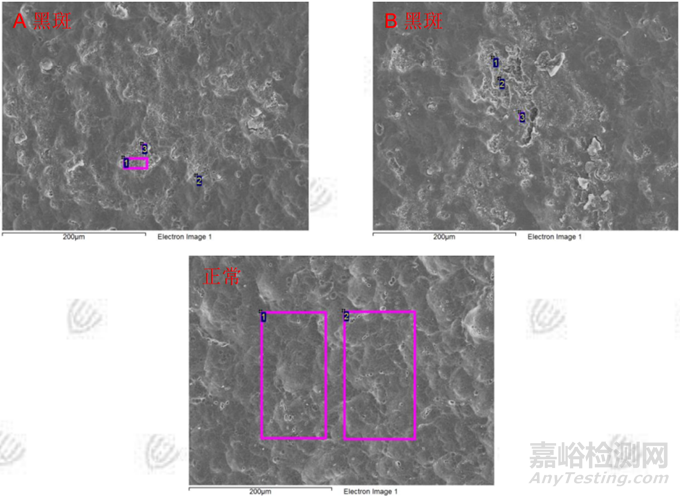

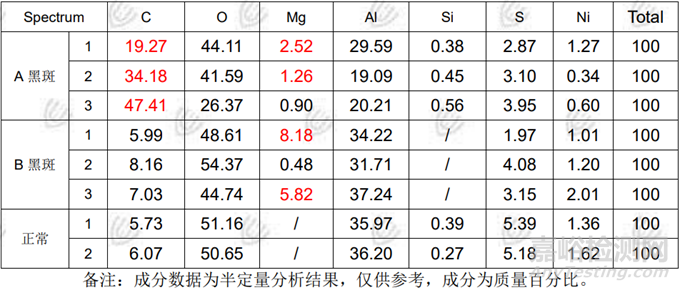

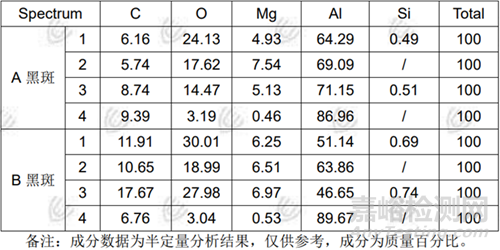

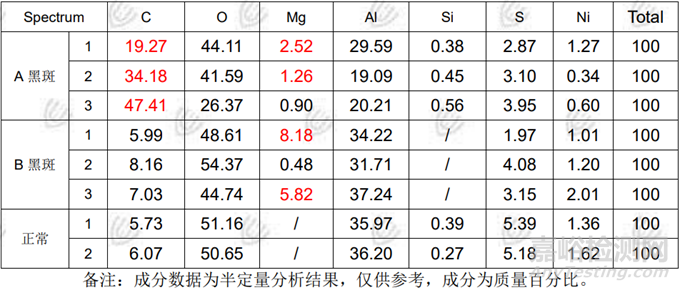

对黑斑及正常位置进行SEM+EDS分析,结果如图3~4及表1所示:

阳极黑斑位置附着小片状与凹坑,成分中含有较多的C、Mg等元素。

图3 样品表面SEM形貌

图4 EDS分析位置(300×)

表1 EDS分析结果(%)

4.3 | 黑斑试样切面

SEM+EDS分析

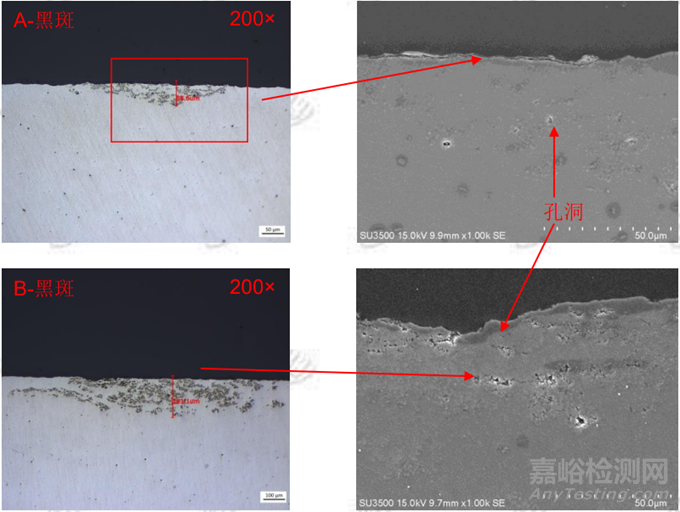

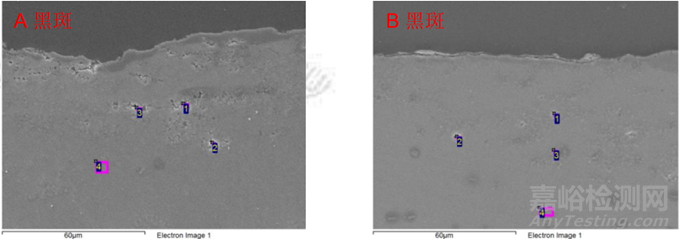

对阳极黑斑位置切面进行SEM+EDS分析,结果如图5~6及表2所示:

黑斑皮下基材存在孔洞及黑点状物质,基材也比较疏松,深度58~190 μm,孔洞位置O、Mg成分含量较高,很有可能熔炼过程中的炉渣未除干净,残留在铝材中;

残留炉渣的铝材容易有孔洞,这些区域在加工制程中容易残留一些异物,黑斑表面成分中含有C、O等。

图5 试样切面形貌图

图6 EDS分析位置(1000×)

表2 EDS分析结果(%)

4.4 | 试样组织分析

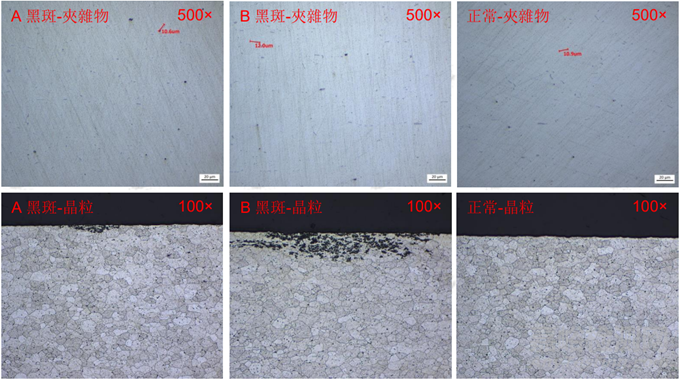

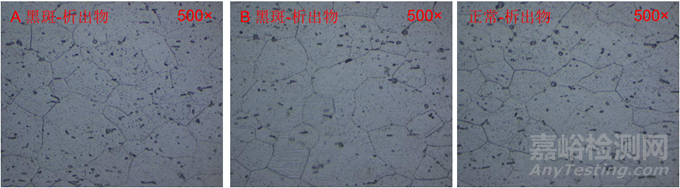

对阳极黑斑及正常位置组织进行分析,如图7所示,可以发现:

阳极黑斑及正常位置夹杂物含量较少,尺寸均<20 μm;

阳极黑斑及正常位置晶粒均匀,黑斑位置存在炉渣,容易被腐蚀,呈现为黑点;

试样的析出物尺寸均匀。

图7 试样组织貌图

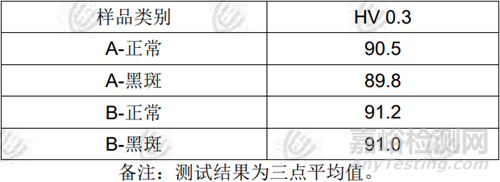

4.5 | 试样硬度分析

对试样硬度测试,结果如表2所示:

试样正常与黑斑附近硬度一致,~91 HV0.3,符合客户要求。

表2 硬度测试结果

4.6 | 试样成分分析

对试样基材成分分析,结果如表3所示:

试样材质符合客户设计Al6063规格。

表3 样品化学成分测试结果(%)

5、结论

1、试样材质成分、硬度、晶粒、析出物等正常;

2、阳极黑斑位置附着小片状与凹坑,成分中含有较多的C、Mg;

3、黑斑位置应是主要含有Mg、O的炉渣残留在基材所致,深度58~190 μm不等,该位置结构疏松且存在孔洞,在CNC制程中容易造成褶皱状凹坑,使得切削液等物质残留,形成目视黑色斑点,这些位置也容易被腐蚀,阳极后黑斑将会更加严重;

4、建议原料工艺厂商加强对铝材熔炼工艺管理,防止出现炉渣残留。