近日,国家标准委发布了新的强制性国家标准 GB 8599-2023《大型压力蒸汽灭菌器技术要求》发布,该文件将代替强制性国标 GB 8599-2008《大型蒸汽灭菌器技术要求 自动控制型》,并将于2026年10月1日实施。与 GB 8599-2008 相比,除结构调整和编辑性改动外,主要技术变化如下:

更改了标准的范围(见第 1章,2008 年版的第 1章)

更改了术语和定义(见第 3 章,2008 年版的第 3 章);

删除了基本参数(见2008 年版的 4.2);

更改了双门灭菌器的要求(见 5.1.1.2,2008 年版的 5.4.2);

更改了测试连接器的要求(见 5.1.1.3,2008 年版的 54.3);

删除了正常工作条件(见 2008 年版的 5.1);

更改了结构与灭菌室尺寸的要求(见 5.2.1.1,2008 年版的 5.2.3);

删除了外观的要求(见 2008 年版的 5.2.15.2.2);

删除了材料的要求(见 2008 年版的 5.3);

删除了联锁装置的要求(见 2008 年版的 5.4.1.2);

删除了隔热材料的要求(见 2008 年版的 5.4.4);

更改了管道的要求(见 5.2.2.1,2008 年版的 5.5.1);

更改了蒸汽发生装置的要求(见 5.2.2.2,2008 年版的 5.5.2);

更改了空气过滤器的要求(见 5.2.2.3,2008 年版的 5.5.3);

更改了测量系统、显示和记录装置的内容(见 5.2.3,2008 年版的 5.6);

更改了控制系统的要求(见 5.2.4,2008 年版的 5.7);

更改了 BD 测试的判定标准(见 5.3.1.1,2008 年版的 5.8.1.1);

更改了生物指示物的杀灭的相关要求、试验方法及附录(见 5.3.2、6.4.2、D.3,2008 年版的f5.8.2、6.8.2、F.8);

增加了饱和蒸汽理论温度的计算方法 (见 5.3.3.1 c) ;

更改了小负载温度的要求[见 5.3.3.1 d),2008 年版的 5.8.3.2 d)];

更改了满负载温度的要求[见 5.3.3.2 d),2008 年版的 5.8.3.3 d)];

删除了标记的相关要求(见 2008 年版的 5.12);

更改了空腔负载试验的要求(见 6.4.1.2,2008 年版的 6.8.1.2);

增加了温度性能试验中无线温度传感器的相关要求(见 6.4.3,2008 年版的 6.8.3);

更改了噪声试验的试验要求(见 6.4.6,2008 年版的 6.9);

将规范性附录“小负载温度试验期间的温度与时间允许范围”更改为资料性附录(见附录 C.z2008 年版的附录 E);

更改了规范性附录“测试仪器、设备和材料”的要求(见附录 D,2008 年版的附录 F)

该强制性国标将于2026年10月1日正式实施!

文件内容如下:

大型压力蒸汽灭菌器技术要求

1、 范围

本文件界定了大型压力蒸汽灭菌器(以下简称“灭菌器”)的术语和定义,规定了分类、要求,描述了试验方法。

本文件适用于灭菌室侧向开口且能装载至少一个灭菌单元或容积不低于 60 L,具有真空功能的灭菌器。该灭菌器主要用于医疗保健产品及其附件的灭菌(不包括液体物品、易燃易爆物品、生物废料、人体组织的灭菌)。

注。按本文件设计和生产的灭菌器还需考虑产品生命周期中环境因素的影响。环境影响因素见附录A。

2、 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3768 声学 声压法测定噪声源声功率级和声能量级 采用反射面上方包络测量面的简易法

GB/T 3785(所有部分) 电声学 声级计

GB 4793.1 测量、控制和实验室用电气设备的安全要求 第 1部分:通用要求

GB 4793.4 测量、控制和实验室用电气设备的安全要求 第 4 部分:用于处理医用材料的灭菌器和清洗消毒器的特殊要求

GB/T 16839.1 热电偶 第1部分:电动势规范和允差

GB/T 18268.1 测量控制和实验室用的电设备 电磁兼容性要求 第1部分通用要求

GB 18278.1-2015 医疗保健产品灭菌 湿热 第1部分:医疗器械灭菌过程的开发、确认和常规控制要求

GB 18281.3 医疗保健产品灭菌 生物指示物 第3 部分:湿热灭菌用生物指示物

GB 18282.1医疗保健产品灭菌化学指示物 第 1部分:通则

GB 18282.3医疗保健产品灭菌 化学指示物 第3 部分:用于 BD类蒸汽渗透测试的二类指示物系统

GB/T 19633(所有部分) 最终灭菌医疗器械包装

GB/T 19971-2015 医疗保健产品灭菌 术语

GB/T 30121 工业铂热电阻及铂感温元件

3、 术语和定义

GB 18278.1一2015 和 GB/T 19971一2015 界定的以及下列术语和定义适用于本文件

3.1绝对压力absolute pressure

以绝对真空为零位基准的压力。

3.2表压力 gauge pressure

以大气压力为零位基准的压力。

注:在真空状态下为负值。

3.3BD 测试Bowie and Dick test

对能灭菌多孔负载的灭菌器是否能够成功去除空气的测试

3.4权限装置 access device

进入设备受限部分的设置

注:比如通过专用的钥匙、密码、工具以及生物识别技术等

3.5排除空气air removal

从灭菌室内和被灭菌包内去除空气,以帮助蒸汽的渗透

3.6周期结束 cycle complete

表示设定的操作周期已经完成。

3.7周期参数 cycle parameter

用于控制、指示和记录操作周期的物理值。

3.8双门灭菌器 double ended sterilizer

在灭菌室的装载端和卸载端各有一扇门的灭菌器

3.9平衡时间 equilibration time从参考测量点达到灭菌温度开始,至灭菌负载的所有点都达到灭菌温度所需要的时间。来源:GB 18278.1-2015,3.137

3.10维持时间holding time

灭菌室内参考测量点及灭菌负载所有点的温度连续保持在灭菌温度范围内的时间。

来源:GB 18278.1-2015,3.197

3.11空腔负载hollow load含有管腔,其直径不小于 2 mm,且其腔体中的任何一点距其与外界相通的开口处的距离不大于其内直径 1500 倍的器械

3.12装载门 loading door

位于双门灭菌器装载侧的门。

注:在灭菌开始之前通过装载门将灭菌负载放入灭菌室中

3.13周期阶段 operating cycle stage

操作周期的一部分,用于完成特定的功能。

3.14灭菌时间 sterilization time

平衡时间(3.9)加上维持时间(3.10)

注:也称为平台期或高原期(plateau period),包括平衡时间加上维持时间。来源:GB/T 18278.1-2015,3.33,有修改

3.15压力容器 pressure vessel

盛装气体或者液体,承载一定压力的密闭设备

3.16参考测量点reference measurement point

控制周期运行的温度传感器放置的点。

来源;GB 18278.1-2015,3.417

3.17灭菌单元sterilization module

体积为 300 mm(高度)X600 mm(长度)X300 mm(宽度)的长方体

3.18操作周期 operation cycle

按照规定顺序执行的程序的所有阶段

来源.GB 18278.1-2015.3.297

3.19卸载门 unloading door

位于双门灭菌器卸载侧的门。

注:在一个灭菌用操作周期结束后,通过卸载门将灭菌负载从灭菌室中取出。

3.20可用空间 usable space

灭菌室内不受固定部件限制,能放置灭菌负载的有效空间

注:可用空间由制造商指定。

4、 分类

灭菌器型式分为:

按蒸汽供给方式分为自带蒸汽发生器和不自带蒸汽发生器的灭菌器

按结构可分为单门或双门灭菌器。

注:附录 B给出了同一系列灭菌器的鉴定标准

5、 要求

5.1 安全要求

5.1.1 压力容器

5.1.1.1 通用要求

灭菌器应符合以下要求:

灭菌室门的密封件能更换;

灭菌室门的密封件以及它与门接触的表面设计成能被检查和清洁,检查和清洁操作无需拆除灭菌器的门;

灭菌室门关闭后,在未运行操作周期的情况下能再次打开;

在操作周期的运行过程中不能打开灭菌器的装载门和卸载门。

5.1.1.2 双门灭菌器

双门灭菌器应符合以下要求:

除非维护需要,不能同时打开装载门和卸载门;

正常使用中,在未显示“周期结束”之前,不能打开卸载门;

BD 测试空腔负载测试和真空泄漏测试周期结束后,不能打开卸载门。

5.1.1.3 测试连接器

测试连接器(若有)应符合以下要求:

压力连接器有压力测试(PT)标记和盖帽;

温度连接器装在易于维护的位置,便于温度传感器软线穿过,且能连接到所有的温度测试点连接器有温度测试(TT)标记和盖帽;

测试用的二通和接头配套安装。

5.1.2 电气安全和电磁兼容

5.1.2.1电气安全应符合 GB 4793.1和 GB 4793.4 的要求5.1.2.2电磁兼容性应符合 GB/T 18268.1 的要求。

5.2 结构要求

5.2.1 结构与灭菌室尺寸

5.2.1.1 灭菌室的容积应不低于60 L 或内部可用空间应能放置一个或多个灭菌单元

5.2.1.2灭菌器的型式和灭菌室的尺寸应与制造商说明书或技术文件的规定一致。

5.2.2 灭菌器部件

5.2.2.1 管道

管道中的泵、控制阀、传感器应有与它们功能相关的标识

5.2.2.2 蒸汽发生装置

自带电加热的蒸汽发生装置应符合以下要求:

安装水位检测装置;

安装低水位保护装置;

安装过温保护装置。

自带蒸汽加热的蒸汽发生装置应安装水位检测装置

5.2.2.3空气过滤器

空气过滤器应符合以下要求:

当操作周期需要将空气导入灭菌室时,空气经过滤器过滤后进入;

过滤器滤除直径 0.3 um 以上微粒的滤除效率不低于 99.5% ;

过滤器和灭菌室之间装有止回阀,以避免蒸汽进入过滤器

5.2.2.4 真空系统

灭菌器应有真空系统用于排除空气和干燥

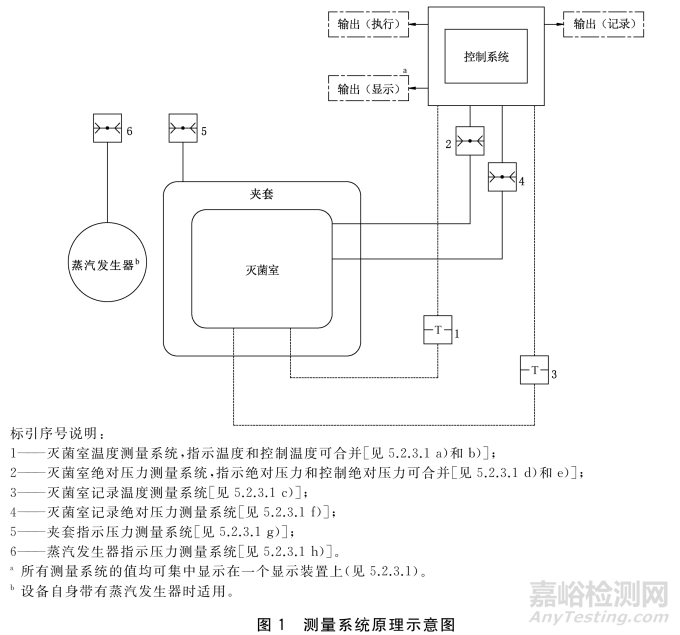

5.2.3 测量系统、显示和记录装置

5.2.3.1 测量系统

灭菌器应至少含有以下量系统 :

灭菌室指示温度测量系统;

灭菌室控制温度测量系统;

灭菌室记录温度测量系统;

灭菌室指示绝对压力测量系统;

灭菌室控制绝对压力测量系统 ;

灭菌室记录绝对压力测量系统;

夹套(若有)指示压力(绝对压力或表压力)测量系统;

蒸汽发生器(若有)指示压力(绝对压力或表压力)测量系统。如果蒸汽发生器与夹套不直接联通,则不应共用一套压力测量系统

注 1:绝对压力均能转化为表压力进行显示或记录

注 2:测量系统原理示意图见图 1

5.2.3.2 状态显示

灭菌器显示装置应至少指示以下信息 :

有可见指示信号,表明“门已锁定”;

有可见指示信号,表明“周期进行中”;

有可见指示信号,表明“周期结束”;c

有可见指示信号,表明“故障”(见 5.2.4.2);

指示已选择的操作周期;

指示操作周期计数;

指示周期阶段。

注:g)也能与 a)b)和 c)结合使用。

当门打开时,提示周期结束的指示信号应消失

5.2.3.3 双门灭菌器

灭菌器的两端应至少包括:

灭菌室的压力指示;

有可见指示信号,表明“门已锁定”;

有可见指示信号,表明“周期进行中”;

有可见指示信号,表明“周期结束”;

有可见指示信号,表明“故障”(见 5.2.4.2)。

5.2.3.4 测量系统和计时器

测量系统和计时器应符合以下要求

a)灭菌室的温度传感器应:

采用精度至少为 GB/T 30121 中规定的A级精度的铂电阻或 GB/T 16839.1 中规定的1级精度的热电耦类型或其他等效的系统;

指示用温度传感器、控制用温度传感器和记录用温度传感器放置于制造商所确定的参考测量点处。

b) 灭菌室用于控制、记录和显示的温度测量系统应:

至少含有两个独立的灭菌室温度传感器,其中记录系统具有独立的传感器;当其中一个温度测量系统出现故障,不会影响另一个温度测量系统;

显示单位为摄氏度(℃);

其分辨率至少为 0.1℃。

c) 灭菌室的压力传感器应:

采用绝对压力型传感器;

在0 kPa~400 kPa 绝对压力的数值范围内精度至少为士1.6%)

d)灭菌室用于控制、记录和显示的压力测量系统应:

至少含有两个独立的灭菌室压力传感器,其中记录系统具有独立的传感器;当其中一个压力测量系统出现故障,不会影响另一个压力测量系统 ;

显示单位为千帕(kPa)或兆帕(MPa);

分辨率至少为1kPa。

e)时间控制和显示装置应:

根据应用需要,分度应为小时(h)、分(min)和秒(s);

操作周期中每个指定时间间隔的时间误差不超过士1%。

5.2.3.5 记录系统

记录系统应符合以下要求。

记录采用图形或报表形式,或两者都有。无论是图形或报表形式,其记录都符合 5.2.3.5 c)的要求。

记录采用电子数据存储或纸质打印,或两者都有。

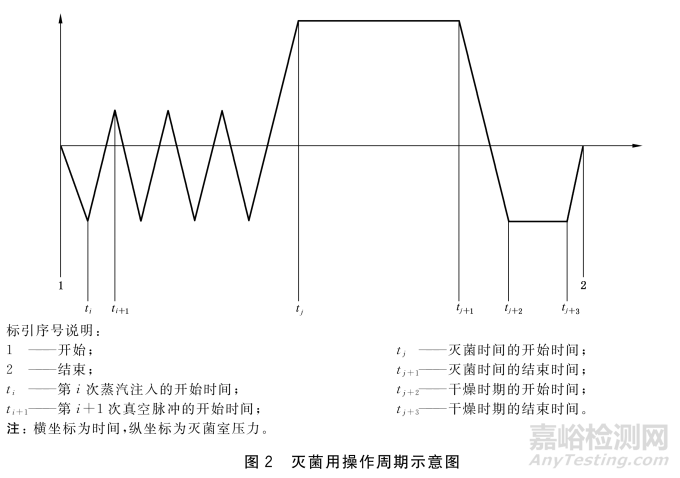

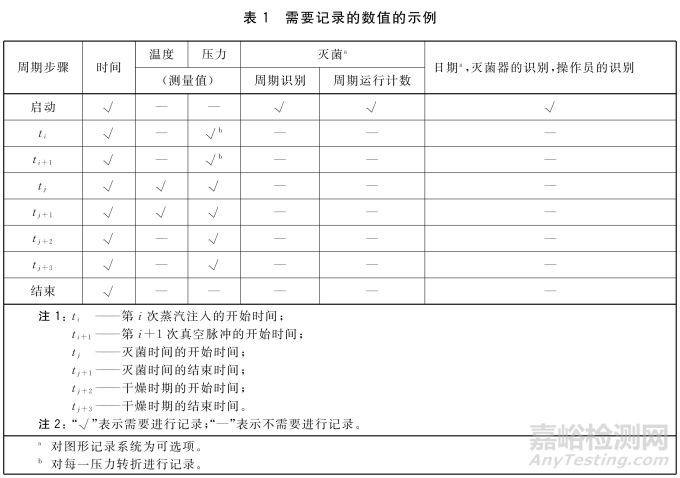

通过记录数据能确定周期参数是否达到设定值,以及在允许公差内[见 5.2.4.1 a)]。记录数据c包含整个操作周期的压力转折点的数值。注1:图示说明见图2和表1。

能记录灭菌时间内灭菌室记录温度的最高温度、最低温度,用于计算最高温度、最低温度的采样间隔与记录温度测量系统的采样间隔一致。

注 2:灭菌室记录温度测量系统的采样间隔由制造商指定。

灭菌运行数据符合设定参数的结论能记录。结论采用“灭菌过程参数合格”的表述或其他等司表述。

5.2.4 控制系统

5.2.4.1 通用要求

控制系统应符合以下要求。

制造商规定自动控制器的程控参数和公差,以符合 5.3.3 规定的要求

在当自动控制器发生故障的情况下,有安全装置使灭菌室内的压力安全地回到大气压力的状态,并允许装载门打开。

灭菌室的温度测量系统以及压力测量系统配备有故障检测和指示系统

控制参数的调节只能通过使用权限装置来完成。

为了日常维护、测试以及紧急情况的需要,提供手动操作方法。手动操作通过使用权限装置来完成,方式与 5.2.4.1 d)的规定有区别。所选择的手动操作模式能显示。

灭菌器设有保护装置,防止受到与自动控制器相连的输入和输出回路发生短路故障的影响.

控制系统有输入和输出的状态指示。

注:装在控制箱内的输入和输出的状态指示也认为是符合要求。

确保在测试和正常工作状态下,故障发生时,系统能显示故障。

如果用于确定蒸汽渗透效果的指示物标定的温度和时间与常规灭菌用操作周期不同,则提供单独的测试用操作周期。该操作周期与常规灭菌用操作周期具有相同的排除空气阶段。

提供真空泄漏自动测试操作周期,并显示压力回升速率。

当运行测试用操作周期,该操作周期结束时的显示不同于常规灭菌用操作周期。

5.2.4.2故障显示系统

故障显示系统应符合以下要求

如果周期参数超出预先规定的限值[见5.2.4.1 a)],或操作周期被中断,自动控制器a)

1) 能提供可见的故障指示;

2)能提供声音报警装置:

3)能显示故障发生时所处周期阶段;

4)“周期结束”不能出现。

注:故障发生后.将认为物品未能成功灭菌

若灭菌器安装了打印机,故障信息能被打印出来。

显示故障后,该故障的可见显示至少保持到灭菌器的门被打开为止[见 5.1.1.2 b)].

5.3 性能要求

5.3.1 蒸汽渗透

5.3.1.1 BD测试

按6.4.1.1规定对灭菌器进行测试,BD测试指示物的颜色变化应符 GB 182823 和指示物说明书的要求。

5.3.1.2空腔负载试验

按 6.4.1.2 规定对灭菌器进行测试,化学指示物的变色应能达到指示物规定的通过条件

5.3.2生物指示物的杀灭

5.3.2.1 小负载生物指示物的杀灭

按 6.4.2.1 规定进行测试,按生物指示物制造商的规定进行培养,操作周期应确保暴露的生物指示物不再具有生物活性。未经灭菌处理的生物指示物在相同的条件下进行培养时,应具有生物活性.

注:关于生物指示物的要求在 GB 18281.3 中规定

5.3.22 满负载生物指示物的杀灭

按 6.4.2.2 规定进行测试,按生物指示物制造商的规定进行培养,操作周期应确保暴露的生物指示物不再具有生物活性。未经灭菌处理的生物指示物在相同的条件下进行培养时,应具有生物活性。注:关于生物指示物的要求在 GB 18281.3 中规定.

5.3.3 温度参数

5.3.3.1 小负载温度

按 6.4.3.1 规定对灭菌器进行测试,小负载温度试验应符合以下要求。

对于灭菌室容积不大于 800 L 的灭菌器,平衡时间不超过 15 s;对于容积更大的灭菌器,平衡a)时间应不超过 30 s。

在灭菌时间,在标准测试包上方测量点测得的温度比在灭菌室参考测量点测得的温度,在开始60 s内不超过5C,在60 s后,不超过2℃

在维持时间,灭菌室参考测量点测得的温度、标准测试包中任一测试点的温度,以及根据灭菌室压力计算所得的对应饱和蒸汽温度符合如下要求

1) 灭菌温度范围下限不低于灭菌温度,上限不超过灭菌温度+3C ;

2) 同一时刻各点之间的差值不超过2C(见图 C.1)。

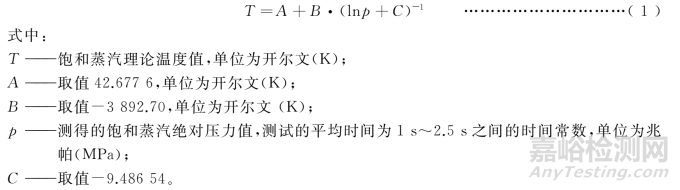

饱和蒸汽理论温度可按公式(1)计算。

对于灭菌温度分别为 121C和134C的灭菌器,维持时间应分别不小于15 min 和3 min

注 1:其他温度和时间组合也适用。

注 2:小负载温度试验期间的温度与时间允许范围见附录 C。

5.3.3.2满负载温度

按 6.4.3.2 规定对灭菌器进行测试,满负载温度试验应符合以下要求。

对于灭菌室容积不大于 800L的灭菌器,平衡时间不超过 15 s;对于容积更大的灭菌器平衡a)时间不超过 30 s

平衡时间结束时,在灭菌室参考测量点测得的温度标准测试包的几何中小及包内最顶棉布b)层下面的位置测得的温度都在灭菌温度的范围之内。

在维持时间,灭菌室参考测量点测得的温度、测试包中任一测试点的温度,以及根据灭菌室压力计算所得的对应饱和蒸汽温度符合如下要求:

1) 灭菌温度范围下限不低于灭菌温度,上限不超过灭菌温度+3C ;

2) 同一时刻各点之间的差值不超过2C

对于灭菌温度分别为121C和134C的灭菌器,维持时间分别不小于 15 min 和3 min。

注:其他温度和时间组合也适用。

5.3.4真空泄漏

按 6.4.4 规定对灭菌器进行测试,压力上升速率不应超过 0.13 kPa/min.5.3.5 负载干燥效果

5.3.5.1 小负载时织物干燥效果

按 6.4.5.1 规定对灭菌器进行测试,测试包质量增加应不超过 1%

5.3.5.2 满负载时织物干燥效果

按 6.4.5.2 规定对灭菌器进行测试,测试包质量增加应不超过 1%

5.3.5.3 金属负载时干燥效果

按 6.4.5.3 规定对灭菌器进行测试,测试包质量增加应不超过 0.2%

5.3.6 噪声

灭菌器空载时,按照 6.4.6 规定进行测试,其噪声应不大于 85 dB(A 计权)

5.3.7压力改变速率

按6.4.7 规定进行测试,在操作周期进行过程中,任意 3 s 间隔内的平均压力变化应不超过1 000 kPa/min.

注:控制压力改变速率能降低灭菌物品的包装破坏风险

6、 试验方法

6.1通则

测试用仪器、设备和材料应符合附录 D 的要求,同时参考制造商提供的信息和文件(见附录 E)。灭菌器工作条件见附录 F。

6.2 安全要求试验

6.2.1压力容器试验

6.2.1.1 通用要求试验

实际操作检查

6.2.1.2 双门灭菌器试验

实际操作检查。

6.2.1.3 测试连接器试验

实际操作和目力观测,查阅制造商提供的规定程序所批准的文件和图样

6.2.2电气安全和电磁兼容试验

6.2.2.1电气安全按 GB 4793.1 GB 4793.4 规定的方法进行6.2.2.2 电磁兼容性按 GB/T 18268.1 规定的方法进行

6.3结构要求试验

6.3.1 结构与灭菌器尺寸试验

目力观察,且按制造商提供的规定程序所批准的文件和图样。测量灭菌室尺计.6.3.2 灭菌器的部件试验

6.3.2.1 管道试验

目力观测,查阅制造商提供的规定程序所批准的文件和图样

6.3.2.2 蒸汽发生装置试验

实际操作和目力观察

6.3.2.3 空气过滤器试验

查阅制造商提供的质量证明文件和实际操作检查

6.3.2.4 真空系统试验

实际操作和目力观测

6.3.3 测量系统、显示和记录装置试验

实际操作检查和目力观测,查阅制造商提供的有关质量证明。

6.3.4 控制系统试验

6.3.4.1 通用要求试验

按制造商提供的操作手册实际操作检查并查阅制造商提供的有关质量证明

6.3.4.2 故障显示系统试验

模拟故障检查。

6.4 性能要求试验

6.4.1蒸汽渗透试验

6.4.1.1 BD 测试

BD 测试是对多孔负载灭菌的灭菌器是否能成功排除空气的测试。成功的 BD 测试说明蒸汽能快速而均匀地渗透试验包。试验包内尚有空气存在的原因如下:

排除空气不完全;

一在排除空气的阶段出现了真空泄漏的情况

在供给蒸汽过程中出现了非冷凝气体。

以上情况均可导致测试的失败。

测试的结果有可能会受到其他限制蒸汽渗透的因素影响。

因此测试的失败并不能立即判断是否是由于空气残留、真空泄漏或非冷凝气体的原因,故应尽可能减少其他可能因素的影响。

BD测试是小负载温度试验的补充。这两种试验都应满足其验收标准,才能确定排除空气和蒸汽渗透有效。在工艺条件不充分的情况下,织物句中会有空气和其他非冷凝气体残留,而化学指示物可对这些气体残留做出反应。温度试验无法区分热的空气和热的蒸汽。在某些工艺过程中,特别是采用进汽缓慢、压力上升率小的工艺过程中,织物包内残留的空气会被加热到与蒸汽相同的温度。在这种情况下温度试验的方法对空气的残留是不敏感的,而化学指标物则能识别过程的失败。

试验设备应符合下列要求:

符合附录D中D.1规定的标准测试包适用于装载量超过 1个灭菌单元的灭菌器;符合 D.2规定的小规格测试包适用于装载量不超过 1个灭菌单元的灭菌器;

BD 测试指示物应符合 GB 18282.3 的要求

试验程序如下:

选择测试所需操作周期[见 5.2.4.1i)];

在空载和没有额外延长干燥时间的情况下,运行所选择的操作周期;

将标准测试包或小规格测试包的包装打开,并将测试指示物放在标准测试包大致中心位置的层上;按 D.1或 D.2 所述将测试包重新进行包装;

将标准测试包放置于灭菌室水平面的几何中心,离灭菌室底面高度为 100 mm~200 mm之间。对装载量不超过 1个灭菌单元的灭菌器,将小规格测试包放置在灭菌室底面上;

运行所选择的操作周期;

在试验结束时,检查指示物是否符合5.3.1.1 的要求

注:对于使用后指示物的处理,查阅指示物的使用说明。

6.4.1.2 空腔负载试验

空腔负载试验用于确定在达到设定的控制参数水平时,空气的稀释程度足以使蒸汽均匀地渗透入管腔测试体内部。空腔负载试验的过程挑战装置(PCD)试验时应裸露放置。

空腔负载试验的试验设备和试验程序要求如下。

试验设备应符合下列要求:

符合 D.10 要求的 PCD,进行预处理,使 PCD 的内外表面温度在20C~30C之间,相对湿度a)40%~60%;

PCD 的结构使用符合附录 D 规定,与之配套的指示物系统符合 GB 18282.1 的要求

注 1:先前使用过的 PCD 内残留的水分,会对测试结果产生不利影响。

试验程序如下:

选择将要测试的操作周期,确保灭菌时间和温度符合 6.4.1.2 a)所规定的指示物系统的要求

在空载和没有额外延长干燥时间情况下,运行所选择的操作周期;

打开管盖,按照制造商说明,确认无可见液态水,PCD 中连接处密封完整;

按照说明书规定,将化学指示物固定,盖上管盖,保证密封;

将PCD放在灭菌室可用空间的几何中心轴线上,距离灭菌室底部平面 100 mm~200 mm 的高度

运行所选择的操作周期;

在试验结束时,检查指示物是否符合 5.3.1.2 的要求

注 2:对于使用的指标物的处理,查阅指标物的使用说明。

6.4.2 生物指示物的杀灭试验

6.4.2.1 小负载生物指示物的杀灭试验

小负载生物指示物的杀灭试验的试验设备和试验程序要求如下试验设备应符合下列要求:

符合 D.3 规定的标准生物测试包;a)

生物指示物符合 GB 18281.3 的要求6)

试验程序如下:

进行如 6.4.4 规定的真空泄漏试验;若泄漏速率超出 5.3.4 的规定,停止运行该测试

选择将要测试的操作周期;

空载运行所选择的操作周期;

将标准生物测试包的包装打开,并把至少1个生物指示物置于标准生物测试包中心部位,如dD.3 所述将标准生物测试包重新进行包装 ;

将标准生物测试包放置于灭菌室水平面的几何中心,离灭菌室底面高度为 100 mm~200 mme)之间;

运行所选择的操作周期;

在试验结束时,检查指示物是否符合 5.3.2.1 的要求

注:对于使用后的指示物的处理,查阅指示物的使用说明。

6.4.2.2 满负载生物指示物的杀灭试验

小负载生物指示物的杀灭试验设备和试验程序要求如下

试验设备应符合下列要求:

符合 D.3 规定的标准生物测试包;

按 D.8 所述的满负载织物;

生物指示物符合 GB 18281.3 的要求

试验程序要求如下:

进行 6.4.4 规定的真空泄漏试验;若泄漏速率超出 5.3.4 的规定,停止运行该测试

选择将要测试的操作周期;

空载运行所选择的操作周期;

将标准生物测试包的包装打开,并把至少 1个生物指示物置于标准生物测试包的中心部位;按D.3 所述将标准生物测试包重新进行包装;

按 D.8 所述,将标准生物测试包和其他模拟负载放入灭菌室;

运行所选择的操作周期;

在试验结束时,检查指示物是否符合5.3.2.2 的要求

注:对于使用后的指示物的处理,查阅指示物的使用说明。

6.4.3 温度性能试验

6.4.3.1 小负载温度试验

在小负载温度测试中,放置 1个测试包,用于验证在操作周期的排除空气阶段后,灭菌室和标准测试包内是否已经获得灭菌的温度条件。

试验设备应符合下列要求:

符合 D.1 规定的标准测试包适用于装载量超过 1个灭菌单元的灭菌器:符合 D.2 规定的小规格测试包适用于装载量不超过 1个灭菌单元的灭菌器;

温度和压力记录设备按 D.6、D.7 所描述;

7、 个温度传感器按 D.5.1 所描述;

温度传感器采用无线或有线形式,当采用有线温度传感器时,其与灭菌室的连接口,不会影响灭菌室的真空密封性和压力密封性。

试验程序如下。

若采用有线温度传感器时,通过温度传感器的连接器将温度传感器引入灭菌室

进行按 6.4.4 描述的真空泄漏试验。若泄漏速率超出 5.3.4 的规定,停止运行该测试

将1个温度传感器放置于参考测量点上。

注:该温度传感器尽可能靠近灭菌器的灭菌室温度传感器位置,否则将对测试结果产生不利影响

选择将要测试的操作周期。

空载运行所选择的操作周期

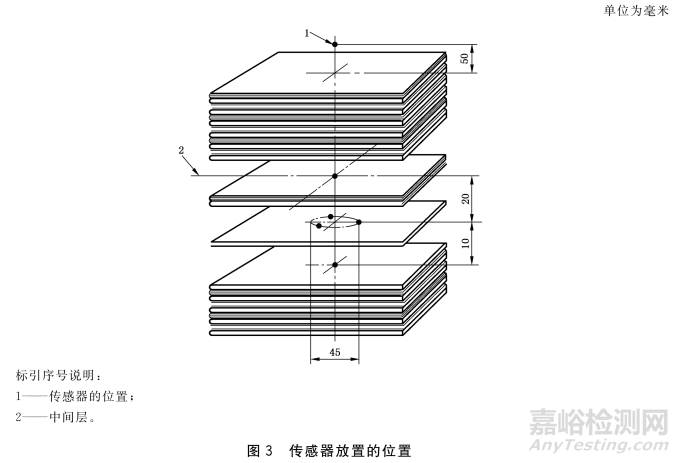

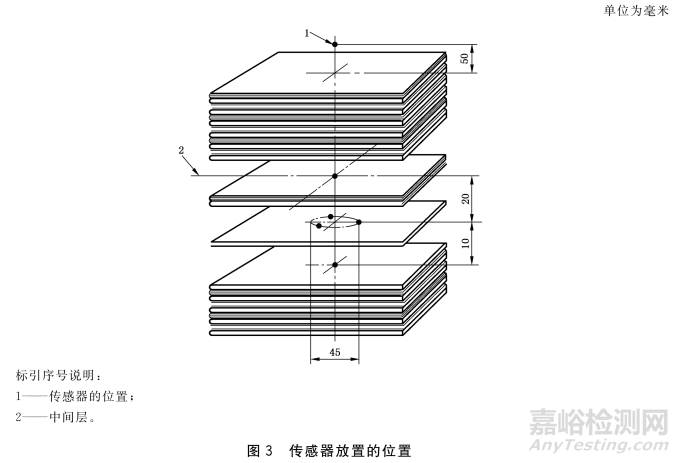

将标准测试包或小规格测试包的包装打开,并把 5 个温度传感器放在测试包中图 3 所示的位置。按 D.1或 D.2 所述将测试包重新进行包装。

将标准测试包放置在灭菌室水平面的几何中心,离灭菌室底水平面高度为 100 mm~200 mm之间。对装载量不超过 1个灭菌单元的灭菌器,本测试方法相应更改为将小规格测试包放置在灭菌室底水平面上

将第 7个温度传感器固定于距标准测试包或小规格测试包的上表面(5010)mm的直中心处

运行该操作周期并进行以下测量:

1)从独立的试验记录中,观察并记录操作周期中所有重要阶段的持续时间、脉冲次数、温度和压力

2)在灭菌维持阶段的前段、中段和末端,观察并记录下灭菌室指示温度和指示压力

3)确保安装于灭菌器上的记录装置将整个操作周期记录下来(见 5.2.3.5)。

在测试完成后,继续进行以下操作:

1) 检查是否出现了表明整个操作周期已结束的可见指示;

2) 检查测试记录是否符合5.3.3.1 的要求;

3)检查测试记录是否符合操作周期的要求[见E.2.4 e)]

6.4.3.2 满负载温度试验

满负载温度测试。采用制造商规定的装载容积和最大装载质量来填充整个灭菌室的可用空间,用干验证是否达到制造商规定的灭菌温度条件。

试验设备应符合下列要求:

按 D.8 所述的满负载织物;

按 D.6、D.7 所述的温度和压力记录设备;

按 D.5.1所述的 7个温度传感器;

温度传感器采用无线或有线形式,当采用有线温度传感器时,其与灭菌室的连接口不会影响灭菌室的真空密封性和压力密封性

试验程序如下。

若采用有线温度传感器时,通过温度传感器的连接器将温度传感器引入灭菌室。

进行按 6.4.4 规定的真空泄漏试验。若泄漏速率超出 5.3.4 的规定,停止运行该测试

将1个温度传感器放置于参考测量点上。

注: 该温度传感器尽可能靠近灭菌器的灭菌室温度传感器位置,否则将对测试结果产生不利影响。

选择将要测试的操作周期。

空载运行所选择的操作周期。

将标准测试包或小规格测试包的包装打开,并把 5 个温度传感器放在测试包中图 3 所示的位D置,另一个则置于包内最上方的棉巾之下。按 D.1或 D.2 所述将测试包重新进行包装

按 D.8 所述,将标准测试包或小规格测试包和其他模拟负载放入灭菌室。

运行该操作周期并进行以下测量:

1) 从独立的试验记录中,观察并记录操作周期中所有重要阶段的持续时间、脉冲次数、温度和压力;

2)灭菌维持阶段的前段、中段和末段,观察并记录下灭菌室指示温度和指示压力;

3)确保安装于灭菌器上的记录装置记录整个操作周期(见 5.2.3.5)

在测试完成后,继续进行以下操作:

1) 检查是否出现了表明整个测试用操作周期已结束的可见指示;

2)检查测试记录是否符合5.3.3.2 中规定的性能要求;

3) 检查测试记录是否符合操作周期的要求[见 E.2.4 e)]。

6.4.4 真空泄漏试验

测试用于验证在真空状态下,漏入灭菌室的气体量不足以阻碍蒸汽渗透负载,并且不会导致在干燥期间,负载受到再次污染。

试验设备应符合下列要求:

a) 符合 D.4 规定的检测压力仪表。如果灭菌器装有符合 D.4 规定的绝对压力仪表,则不需要增加其他仪表;

b) 计时仪表,15 min 内的误差不超过士0.5 s。

试验程序如下。

将检测压力仪表连接到灭菌室上

用下列方法使灭菌室的温度稳定:

1) 如果压力容器带有加热夹套,空载进行 1个操作周期;

2)如果压力容器没有加热夹套,应确保灭菌室温度不会高于环境温度 20C以上。

注 1:例如,在一个密闭的4 kPa的压力容器中,在 20C~140C的范围内,温度每变化10C,压力大约变化0.1 kPa; 在7 kPa时,该变化大约为 0.2 kPa。如果在测试期间,温度变化超过 10C,测试结果可能会受到影响。

在温度稳定并日除了固定装置及必要的监测传感器外,灭菌室为空载的条件下,开始测试操作c周期。当灭菌室压力为 7 kPa 或者以下时,关闭所有与灭菌室相连的阀门,停止真空泵。观察并记录时间(t;)和压力(p;)。至少等待 300 s,但不超过 600 s,让灭菌室中的冷凝水汽化,观察并记录灭菌器灭菌室内的压力(p;)和时间(t,)。然后再经过(60010)s之后,再观察并记录一次压力(p;)和时间(t;)

注2:灭菌器能按照 5.2.4.1)的规定设计有自动真空泄漏测试操作周期,泄漏速率显示单位为千帕每分(kPa/min) 。

在测试结束后,计算该 600 s 时间内的压力上升速率,判断结果是否符合 5.3.4 的规定。注 3:如果“p2一力”的数值大于 2 kPa,可能是由于灭菌室开始时有过量的冷凝水

6.4.5 负载干燥效果试验

6.4.5.1小负载时织物干燥效果试验

小负载时织物干燥效果试验用于说明经过灭菌操作周期后,在小负载织物情况下,测试包不会吸收过量的湿气。

试验设备应符合下列要求:

符合 D.1 规定的标准测试包适用于装载超过 1个灭菌单元的灭菌器;符合 D.2 规定的小规格测试包适用于装载量不超过 1个灭菌单元的灭菌器

天亚,量程最少为 8 kg,精度最少为±1g;

秒表。

试验程序如下:

确认测试包的材料符合 D.1或 D.2所述的要求

对标准测试包或小规格测试包称量(m1)。

选择被测试的操作周期。

空载运行所选择的操作周期。

将标准测试包放置于灭菌室水平面的几何中心,离灭菌室底水平面高度为 100 mm~200 mm。对装载量不超过 1个灭菌单元的灭菌器,将小规格测试包放置在灭菌室底水平面上。

在测试包放入灭菌室 60 s 内,启动该操作周期。

在操作周期结束后 120 s 内称测试包的质量(m,并记录结果

按公式(2)计算测试包的水分变化百分比:

检查上述结果是否符合 5.3.5.1 的要求。

6.4.5.2 满负载时织物干燥效果试验

满负载时织物干燥效果试验用于说明经过灭菌操作周期后,在满负载织物情况下,测试包不会吸收过量的湿气。

试验设备应符合下列要求:

a) 满负载织物,按 D.8 所述;

b) 天平,量程最小为 8 kg,精度最小为士1 g;

c) 秒表。

试验程序如下:

确认测试包的材料符合 D.1或 D.2 所述的要求;

对标准测试包或小规格测试包称量(m);

选择被测试操作周期;

空载运行所选择的操作周期;

按 D.8 所述,将标准测试包或小规格测试包和其他模拟负载放入灭菌室

D在测试包放入灭菌室 60 s 内启动该操作周期;

在操作周期结束后 120 s 内称标准测试包或小规格测试包的质量(m),并记录结果;

用公式(2)计算(以百分比计算)测试包的水分变化;

检查上述结果是否符合 5.3.5.2 的要求。

6.4.5.3 金属负载时干燥效果试验

在金属负载干燥效果试验中,金属与参考负载一起使用,用于证明在常规生产中不会引起湿包问题。如果测试完成以后发现湿包,原因可能是负载的类型和它在灭菌室的位置。试验设备应符合下列要求:

a) 测试包,按 D.9 所述的金属材料;

b) 天平,量程最小为 15 kg,精度最小为±1 g;

c) 秒表

试验程序如下。

保证测试负载状态应与周围的环境相同

称测试包和金属的质量,并记录(mi)。

选择被测试的操作周期。

空载运行该操作周期。

将测试包及金属负载放在层架较低位置。

使用灭菌篮筐,每个各装载大约 15 kg 的钢制物品,装载灭菌室至满负载状态。所有的物品的状态应与周围的环境相同。

检查测试包内的温度是否在(25士2)C的范围内,并在 60 s 启动该操作周期。

在操作周期结束后,将测试包和金属从灭菌室取出,并在 5 min 内完成称量。记录它的质量h(m2)s

按公式(3)计算水分变化百分比

6.4.6 噪声试验

在灭菌器空载时,正常运行操作周期,用声级计在距灭菌器前方 1 m离地面高度 1. m 处适宜操作者的位置,测量其噪声的最大声压等级,检查结果是否符合 5.3.6 的要求。

声级计性能应不低于 GB/T 3785(所有部分)中对 1型仪器的要求,最大声压等级的计算应符合GB/T 3768的规定。

6.4.7压力改变速率试验

6.4.7.1概述

压力改变速率试验用于证明操作周期内灭菌室内出现的压力变化率不超过会引起包装损害的限制值。这个限制值用作对符合 GB/T 19633(所有部分)的包装材料性能的要求,这是选择经济的包装材料和短而有效的操作周期两者的综合考虑

6.4.7.2 试验设备

按 D.7 所述的压力记录设备

6.4.7.3 试验程序

试验程序如下:

将压力记录设备连接好。

进行按 6.4.4 规定的真空泄漏试验。若泄漏速率超出 5.3.4 的规定,停止运行该测试

选择被测试的操作周期。

空载运行该操作周期,并观察和记录操作周期中所有重要阶段的时间、温度和压力。测试完成后,继续进行以下操作:

1)检查测试记录是否符合操作周期的要求[见E.2.4 e)];

2)检查连续测量每 3 s 间压力差是否符合 5.3.7 的要求

由于篇幅关系,以上未包含附录部分:

附录 A(资料性) 环境影响

附录 B(资料性)同一系列灭菌器的鉴定标准OSS

附录 C(资料性)小负载温度试验期间的温度与时间允许范围

附录 D(规范性)测试仪器、设备和材料

附录 E(资料性)制造商提供的信息和文件附录

附录 F(资料性)正常工作条件