摘要:为了研究焊接误差对汽车前纵梁碰撞性能的影响,建立了前纵梁有限元模型,并设置不同的焊接误差,利用有限元仿真软件模拟汽车前纵梁100%正面碰撞,得到前纵梁吸能曲线。仿真结果显示,焊点横向误差在[-2,1] mm区间外时,前纵梁吸能特性衰减幅度较大;焊点纵向误差在[-1,1] mm区间外时,前纵梁吸能特性也会大幅衰减;纵向误差对汽车前纵梁吸能特性的影响较大;前纵梁的壁厚也会影响汽车前纵梁的吸能效果。

关键词:正面碰撞;汽车前纵梁;焊接误差;有限元模型;仿真

在汽车正面碰撞过程中,车身前部最为关键的作用是将碰撞产生的巨大能量有效地吸收掉,而汽车前纵梁在碰撞过程中表现出来的特性在很大程度上影响整车正面碰撞安全性。近年来,很多研究人员对前纵梁碰撞时的特性进行了研究,张君媛等[1]对汽车正面25%重叠率碰撞进行了研究,郑何妍等[2]对汽车正面耐碰撞性进行了有限元仿真分析,王丽萍等[3]对汽车正面碰撞前纵梁变形问题进行了仿真分析,姚宙等[4]基于能量管理对汽车前端结构进行了优化设计研究,兰凤崇等[5]基于连续变截面板(TRB板)对汽车前纵梁的特性进行了研究,陈更等[6]基于胶接、点焊和胶焊连接方式对前纵梁耐撞性进行了研究。然而,关于焊点误差对前纵梁正面碰撞性能影响的研究较少。

影响纵梁吸能特性的因素是多方面的,不同汽车的前纵梁的形状、结构、材料等都不同,但它们也有着共同的特征:都是由相应材料焊接成的,点焊是汽车前纵梁的主要连接方式,焊接过程中必然会产生误差。制造环节中误差参数对汽车碰撞性能的影响程度尚不清楚,基于这样的事实,本文通过定义材料性能参数,建立前纵梁有限元模型,设置不同的误差参数,对前纵梁碰撞特性进行仿真研究。

1、 碰撞仿真试验

首先根据实际情况确定材料属性和单元类型,并在前处理软件中建立前纵梁简化模型,再对建好的模型施加必要的载荷和约束,然后设置不同的误差参数进行试验,通过LS-DYNA有限元仿真软件输出计算结果,并绘出相应的碰撞特性曲线,最后分析仿真数据,讨论焊接误差等因素对试验结果的影响。

1.1 前纵梁材料性能参数

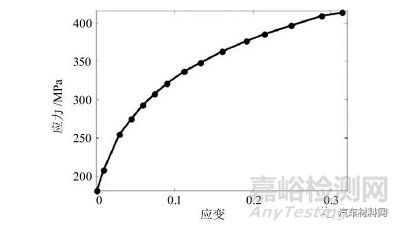

薄壁金属构件受到撞击时产生的褶皱形变越大,吸能效果越好,也更适用于轿车的前纵梁。模拟碰撞试验选用的是正四边形截面形状的直薄壁梁构件[7],长度为140 mm,壁厚为1.75 mm,材料为分段线性弹塑性钢材,其性能参数见表1,应力-应变曲线如图1所示。

图1 应力-应变曲线

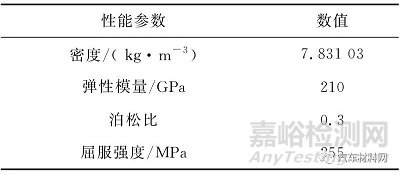

表1 薄壁梁材料性能参数

1.2 有限元模型

1)几何模型。

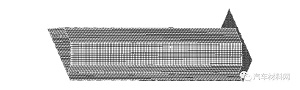

汽车前纵梁由金属板冲压而成,模拟中采用壳单元描述效果最好。首先在UG中处理碰撞结构,得到简化的前纵梁模型,如图2所示,然后将简化模型导入HyperMesh中进行几何处理,得到几何模型。

图2 前纵梁简化模型

2)网格单元划分。

有限元分析法的思想是以曲代直、以块逼近[8],因此在进行网格划分时,网格单元的大小、疏密程度、结构离散程度都会对最后的结果产生影响。网格密度的选择要平衡计算效率和计算精度两个方面,所以在对网格进行划分时主要考虑:①网格单元形状尽量分割成比较规则的正多面体。②网格单元大小适中,太小计算时间过长,会出现计算失真、失误;太大会导致网格精度误差增大,影响计算结果。基于以上两点,在HyperMesh中将前纵梁几何模型分割成边长为5 mm的正四边形,得到前纵梁的网格单元模型,如图3所示。

图3 前纵梁网格单元模型

3)焊点处理。

在进行前纵梁有限元碰撞仿真时,焊点处理是非常重要的一个环节,焊点处理不好将直接影响计算结果的精度。首先建立梁单元焊点模型(一个梁单元连接两个壳单元),然后在软件中直接定义连接壳单元和梁单元,通过模型模拟焊点的应力特性,进而实现梁单元和壳单元的模拟连接。

4)设置载荷和约束。

模型建好后,定义碰撞载荷并设定约束。定义碰撞载荷:仿真时用移动的刚性壁去碰撞前纵梁,刚性壁的质量设为1 t,碰撞速度设为60 km/h。汽车前纵梁只能作轴向移动,其他方向的运动被约束;后端固定不动,6个自由度全被约束。刚性壁只能轴向移动,其他方向的5个自由度被约束。

有限元模型建好以后,先通过功能接口定义材料的属性并进行相关参数的设置,然后进行模拟碰撞试验。

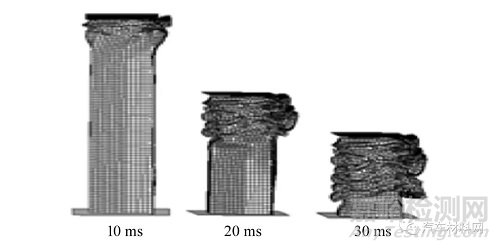

准备工作做好以后,进行100%正面仿真模拟碰撞,前纵梁与刚性壁的碰撞过程如图4所示,由图可以看出,接触时间为10 ms时前纵梁已经被压溃变形;在30 ms时前纵梁几乎被压缩到了极限,剩余的碰撞能量就会继续向后传递到车内驾乘人员的身体上[9],由此可见,设置合格的前纵梁对车内驾乘人员生命安全的保障是十分必要的。

图4 前纵梁的碰撞变形过程

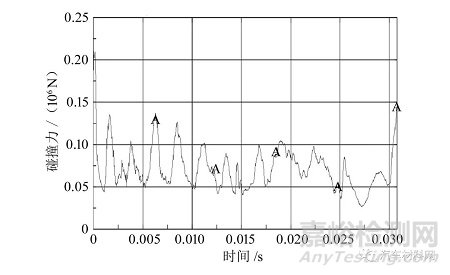

模拟碰撞过程中,得到碰撞力曲线如图5所示,由图可知,在0 s和0.03 s时曲线的波峰比其他时间要高,这是因为碰撞开始时碰撞力最大,所以波峰最高,在0—0.03 s前纵梁被压溃产生形变,这些形变会吸收相应的能量,碰撞能量逐渐减少,但在0.03 s时由于前纵梁被压缩到极限,不能继续产生形变吸收能量,故曲线波峰突然剧增。

图5 碰撞力曲线

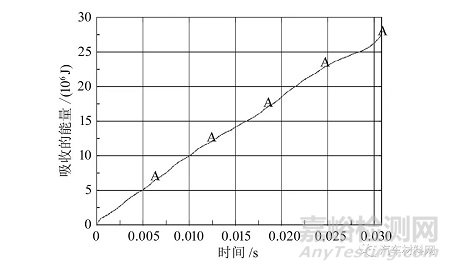

吸能曲线如图6所示。由图可以看出,前纵梁在0—0.03 s产生了连续折叠形变,把这种形变定义为褶皱形变,每产生一个褶皱形变都要消耗相应的能量,因此该阶段被消耗的能量逐渐增多。但是前纵梁的压缩空间是有限的,当前纵梁没有继续被压缩的空间时其刚性迅速增强,碰撞力急剧上升,之后能量吸收为零,故在0.03 s消耗的能量迅速增大,之后能量不再被吸收。

图6 碰撞过程前纵梁吸能曲线

2、 焊接误差对仿真结果的影响

本文选取焊接过程中产生的焊点误差、厚度差等因素,分析各个误差对碰撞力和前纵梁吸能特性的影响。

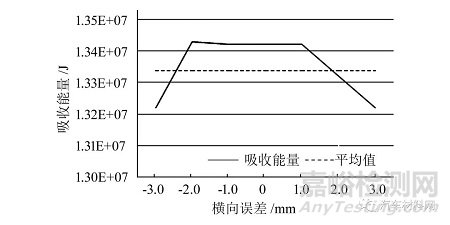

横向误差分别取-3.0,-2.0,-1.0,1.0,2.0,3.0 mm,通过有限元仿真绘出横向误差-前纵梁吸能关系图,如图7所示。由图可知,在-2.0~1.0 mm时前纵梁的吸能特性变化不大,超出这个区间前纵梁的吸能性能明显下降,显然会影响汽车的碰撞安全性。

图7 横向误差-纵梁吸能特性曲线

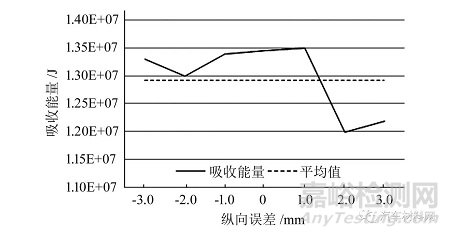

纵向误差分别取-3.0,-2.0,-1.0,1.0,2.0,3.0 mm,通过有限元仿真绘出纵向误差-前纵梁吸能关系曲线图,如图8所示。由图可知,纵向误差在-1.0~1.0 mm时前纵梁的吸能效果较好,并且在误差为1.0 mm时达到最好。

图8 纵向误差-纵梁吸能特性曲线

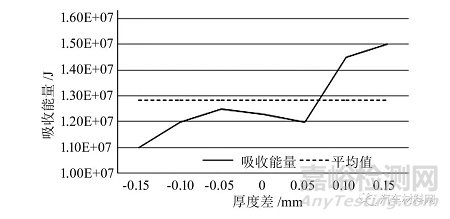

由于制造前纵梁的材料不是全部相同的,取同一种材料不同批次、不同厚度来进行仿真分析,厚度误差分别取值为-0.15,-0.10,-0.05,0.05,0.10,0.15 mm。通过有限元仿真绘出厚度差-前纵梁吸能关系曲线图,如图9所示。由图可知,同一材料的板厚误差不大于0.05 mm时,纵梁吸能特性波动较小,板厚误差超过0.05 mm以后吸能特性明显增加,随着厚度的增加吸能效果显著增加,但是考虑到汽车的轻量化,因此板的厚度不能太大。

图9 厚度误差-纵梁吸能特性曲线

3、 结束语

为了全面客观地分析焊点间距、厚度等材料特性偏差对汽车前纵梁碰撞能量吸收特性造成的影响,建立了前纵梁有限元模型,借助有限元软件LS-DYNA[10]仿真分析焊接误差等因素在碰撞过程中对前纵梁吸能特性产生的影响。通过仿真试验发现,板厚对汽车纵梁吸能特性的影响较大,事实情况就是板越厚,变形区域越大,吸能效果越好。但是汽车的前纵梁不宜太厚, 否则将不利于汽车的轻量化,板厚应该保持在一定范围内,这样既保证了纵梁的吸能特性,又保证了汽车的轻量化[10]。关于板厚对吸能特性影响的研究是在仿真试验条件下进行的,并没有全面地去考虑板厚的上限和下限,因此后期仍然需要结合实车试验做进一步研究。

参考文献:

[1] 张君媛,纪梦雪,王楠,等.汽车正面25%重叠率碰撞车身前端结构设计[J].吉林大学学报(工学版),2018,48(1):57-64.

[2] 郑何妍,卢耀辉,张德文,等.汽车正面耐碰撞性有限元仿真分析[J].重庆理工大学学报(自然科学版),2018,32(2):31-37.

[3] 王丽萍,宁钰球,覃钰杰.汽车正面碰撞前纵梁变形仿真分析[J].科技风,2018, 30(16):145-146.

[4] 姚宙,郝玉敏,李红建.基于能量管理与仿真的汽车前端结构优化设计[J].汽车安全与节能学报,2016,7(4):395-402.

[5] 兰凤崇,李佳光,马芳武,等.连续变截面板(TRB板)在汽车前纵梁中的应用及优化分析[J].机械设计与制造,2014,43(1):25-28.

[6] 陈更,陈君毅,王宏雁,等.胶接、点焊和胶焊连接方式的前纵梁耐撞性分析[J].汽车安全与节能学报,2012,3(1):38-43.

[7] 柳艳杰, 颜声远, 赵文军,等. 汽车前纵梁低速碰撞性能数值模拟研究[J].黑龙江大学自然科学学报,2008,25(3):366-371.

[8] ELMARAKBI A, FIELDING N, HADAVINIA H. Finite element simulationof the axial crush of thin-walled tubes with different cross-sections: vehicle/pole impact application[J].International Journal of Vehicle Structures and Systems, 2011,3(3):154-160.

[9] 颜凌波,丁宗阳,曹立波,等.角度碰撞中车-车碰撞兼容性的研究[J].汽车工程,2015,37(11):1270-1276.

[10] 刘翔.基于HyperWorks和LS-DYNA汽车正面100%刚性壁碰撞的仿真研究[D]. 西安:长安大学,2017.

来源:期刊(机械设计与制造)

作者:祝学亮(延安大学西安创新学院)