尽管冒着引起 90% 以上结构设计师愤怒的风险,但我的经验是,90% 以上的零件设计师所创造的设计远未达到最佳效果。问题在于,大多数设计师不具备必要的基础知识,了解他们的设计与聚合物、模具和注塑工艺之间复杂的相互依赖性。对于每一个不喜欢阅读本文的零件设计师,我可以为您找到十几个会为我的立场欢呼的成型商。

简而言之,塑料和注塑成型很复杂……零件设计与这些的相互依赖性比大多数设计师意识到的要复杂得多。事实证明了复杂程度:自第一台成型机问世以来已近 150 年,并且开发出先进的注塑成型模拟仿真技术已有 40 多年,我们仍然在产品试模和注塑上花费了无数时间与金钱。

1、 许多设计弊端的根源

许多成型问题的根源在于设计者遵循普遍接受的塑料零件设计准则。

几十年前,塑料零件设计“指南”开始出现,试图解决注塑塑料零件生产中一些更明显的问题。几乎每本塑料零件设计书籍、指南或参考文献中都会出现这些变化和演变。不幸的是,这些指南常常在解决一个问题的同时又产生另一个问题。问题始于零件设计人员遵循这些准则而不了解此类后果。如果不充分了解零件设计与模具、工艺和聚合物之间的相互作用,他们就无法通过批判性思维过程将更具战略性的方法应用于其设计。

比如,在塑料零件件进行壁厚设计时,所有塑料零件设计指南的基本和共同点是设计师应在整个要注塑的塑料零件中保持恒定的壁厚。这被认为是“基本规则”,旨在帮助解决模具填充、保压、收缩、残余应力和翘曲问题。特别是,众所周知,壁厚的变化会产生收缩率的变化,进而产生残余应力,进而导致塑料部件出现不期望的翘曲,以及过早发生与应力和尺寸稳定性相关的失效。

因此,在完美的世界中,所有塑料零件都将以恒定的壁厚生产。现实情况是,由于多种原因,这种情况很少发生。

2、违反设计指南

在本文中,我们将把零件设计的讨论限制在注塑塑料零件上加强筋的使用上。加强筋是通常出于结构目的而添加到塑料零件的主壁上的特征。这可以帮助零件抵抗负载下的偏转或抵抗翘曲。在主壁上添加加强筋时,塑料设计师必须始终考虑可制造性问题。其中包括考虑零件顶出、模具填充过程中的空气排出、冷却以及对模具填充和保压的影响。

为此,几十年前出现的常用设计指南如今已得到广泛实践。其中许多准则适用于应该或必须打破保持壁厚恒定的基本规则的情况。

以下是常用的加强筋设计指南以及这些指南背后的逻辑。

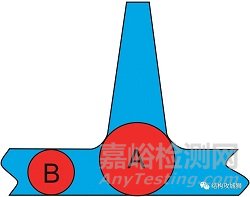

1. 减小加强筋相对于主壁的厚度:筋骨与主壁的相交处产生增加的体积(下图中的区域“A” )。由于需要将筋骨与主壁的相交处形成圆角以最小化应力,从而使情况变得更加复杂。该交叉点处增加的体积通常由流过主壁(下图中的区域“B” )的材料填充。

在注塑过程的补偿阶段(通常称为保压或第二阶段)期间,较薄的主壁将首先冻结,从而阻止补偿流流向仍在收缩的区域“A”。这将导致该区域形成缩痕或缩孔。

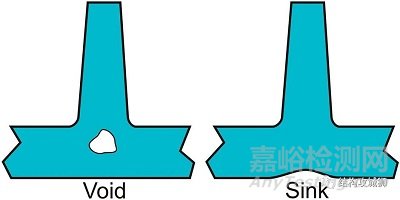

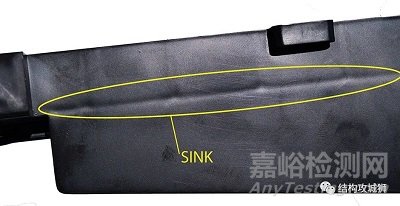

下图是注塑件表面产生缩痕的照片。缩痕是由另一侧的加强筋骨形成的。为了解决这些问题,肋通常相对于主壁变薄。较薄的筋骨将减少“A”处的体积,从而减少那里的局部收缩。由于这是一个收缩问题,逻辑是给定聚合物的收缩特性越高,加强筋应该越薄。

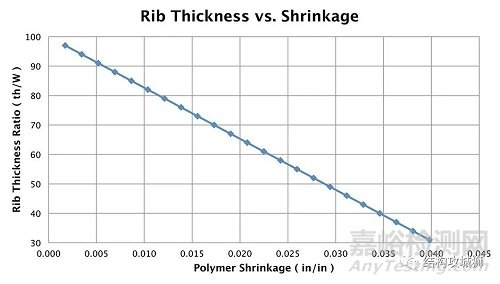

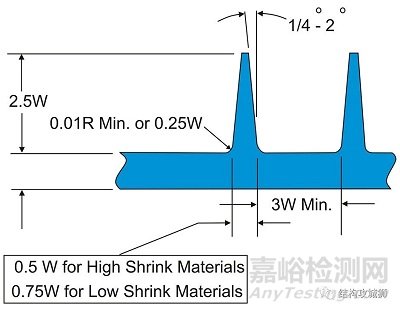

下图说明了常用的加强筋设计指南。根据材料的收缩特性,加强筋在其与主壁的投影相交处的厚度显示为主壁厚度的50%至75%。高收缩材料通常被认为是收缩率超过 0.015的材料,(大多数整齐的半结晶材料被认为是高收缩材料)。低收缩材料是指收缩率小于 0.008的材料,(大多数非晶材料和填充材料都是低收缩材料)。如果超过 0.05 ,设计者必须判断如何应用这些准则,不存在适用于所有情况的硬性规则。在对缩痕特别敏感的高度美观的部件中,我发现所用的加强筋薄至主壁的30%,这可能包括具有高光泽表面或要镀铬的零件。塑料模量、其热性能、模具冷却和成型工艺也会影响缩痕的产生以及大小。

图:加强筋的厚度与主壁厚的比例跟塑料收缩率的关系

2. 加强筋底部半径:加强筋底部与主壁相交处应有一个半径。半径大小应约为主壁厚度的 0.25 倍,最小半径为 0.010 英寸。

3. 最小化加强筋的高度:从制造的角度来看,加强筋应尽可能短并进行拔模,即两侧逐渐变细。理想情况下,加强筋的高度不应超过主壁厚度的 2.5 倍,拔模角的范围可以从小于 0.5° 到高达 2°,其中最常用的是 0.5° 到 1°。较短的筋和大的拔模角有助于最大限度地减少顶出问题。它们还减少了在较高的薄筋中可能出现的模具填充问题的可能性。较短的筋也将减少因所需拔模角度而导致筋尖端过度变薄的可能性(见图D))。如果需要增加刚性,则最好使用多个短筋,而不是一个高筋。如果使用多个筋,它们的间距不应小于其高度,这将有助于适应筋骨底部的冷却。

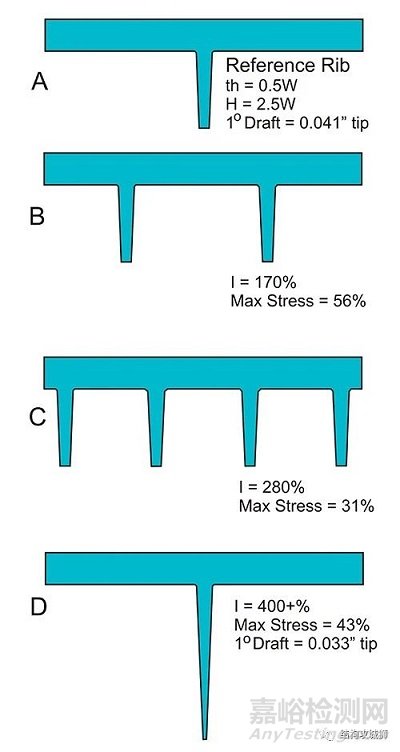

图A为参考加强筋的侧视图(壁厚 = W,筋骨厚度 = th,筋骨高度 = H)。加强筋厚度遵循高收缩材料 (0.5W) 的准则,每侧具有 1° 拔模斜度。请注意,此拔模将加强筋顶端处的厚度减少至 0.041 英寸。BCD三种替代筋设计策略被证明可以增加结构的刚度。显示了这些替代设计的转动惯量 (I) 的近似增加(I 是结构刚度的度量)。还显示了这些加强筋中的每一个相对于参考加强筋所经历的最大应力,该应力在负载与参考的情况下会产生。(设计 B 会将参考设计中的最大应力降低至 56%,设计 C 降低至 31%,设计 D 降低至 43%。)

逻辑是担心加强筋顶端变得太薄。在这种情况下,请注意,该较高筋上的 1° 拔模会导致其自由边缘厚度减小至 0.033 英寸。此外,模具填充问题的可能性也增加了。此外,由于筋较高,因此需要增加拔模角;然而,如果增加,筋顶端的厚度将很快变为零。

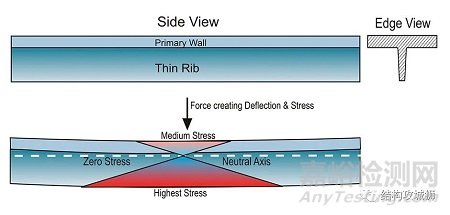

下图显示了弯曲载荷下加强筋的应力分布。可以看出,最大应力位于筋的自由边缘处。由于该边缘在负载下承受最高的应力,因此重要的是不要使其变薄太多。另外请注意弯曲载荷下中性轴的位置。这是压力为零的地方。这个零应力位置非常接近缩孔所在的位置。因此,在应用中,弯曲部分最有可能在筋的顶端处失效,而不是由于位于筋基部应力相对较低的位置处的缩孔而失效。

3、 做对了却做错了

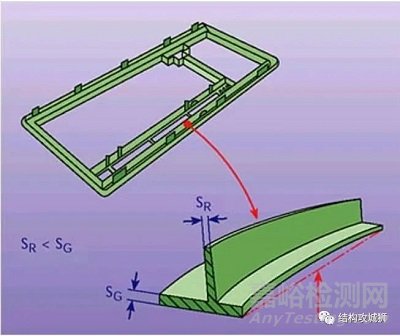

上述这些常用的设计指南存在许多问题。第一个也是最麻烦的,变薄的筋会造成壁厚的变化,从而产生残余应力,并经常导致零件翘曲。因此,在尝试解决一个问题(缩痕和缩孔)时,筋骨变薄会成为另一个问题的根源。该问题是由于较厚的主壁需要更长的时间来冷却并且比较薄的筋收缩更多的事实造成的。

由于收缩率的变化,零件将趋向于远离加强筋方向翘曲。高收缩的半结晶材料会加剧翘曲问题。请记住,常见的设计指南规定,为了最大限度地减少高收缩材料的缩痕和缩孔,加强筋应相对于主壁减薄 50% 或更多,这种较薄的筋加剧了翘曲的可能性。

在扁平塑料部件上添加筋骨以增加刚性,以尽量减少翘曲,如果设计不当,通常会产生相反的效果。在下图中,请注意,薄筋约为主壁厚度的 40%,该部件正在翘曲远离底部表面上的筋。设计师遵循通用设计指南,指定薄筋,以最大限度地减少该部件显示表面上任何缩痕的可能性。然而,在不知道后果的情况下,薄筋导致了如图所示的零件翘曲。相反,如果把加强筋的厚度加大,翘曲的变形量得到减小。

即当设计的加强筋厚度使得翘曲变形量最小时,缩痕并不是最小,反之亦然。所以在实际的设计中,应该根据主要矛盾以灵活处理。

因此,在设计塑料零件时,设计师必须考虑对与零件相关的应用和美学问题。如果不关心美观,那么减少加强筋厚度就变得不那么重要了。由较厚的加强筋产生的缩痕实际上不会产生负面的结构后果。当缩孔出现在筋与主壁的相交处附近时,在许多应用中也可以容忍缩孔。如前所述,该区域在弯曲载荷下的应力最小。

通常对零件进行更具战略性的设计就可以在不使用筋的情况下达到结构要求。此外,某些零件形状将能够抵抗因薄筋的壁厚变化而产生的应力,例如,带有纵向翅片的管,或带有内部横向肋的碗。还有一些零件和模具设计、浇口和工艺技术可以用来帮助解决这种问题。 这篇文章有提到这些:产品变形,这锅谁来背?

我要指出的第二个问题是设计指南通常厌恶使用较高的筋骨。比如前面提到的设计指南筋的高度H≤2.5W(W为主壁厚),同时建议使用更多的短筋骨而不是高筋骨。是的,使用较多的短筋骨与高筋骨的原因是提高塑料零件的刚度。然而,如果我们进一步探索这一点,我们会发现单个10mm高的筋将提供与前面图中所示的四个较短的6mm高的筋几乎相同的刚度。在此示例中,四个筋将使零件体积增加近 125%。此外,10mm高的筋骨真的会产生前面讨论的可制造性问题吗?顶端实际上是否太薄?会造成填充问题吗?顶出会有问题吗?它会增加还是减少翘曲的可能性? 大家可以想想。

加强筋的设计除了考虑加强筋本身的尺寸参数外,还应该考虑到其他因素,比如:

材料因素

设计筋条时除了考虑材料的收缩特性外,还应考虑材料的模量或刚度。当零件表面上的冻结材料随着表面之间的材料收缩而被向内拉时,就会形成凹陷的缩痕。低模量材料将更容易被收缩材料吸入。使用高模量材料,冷冻的高模量外层材料将更好地抵抗向内拉扯。结果,高模量材料更有可能形成缩孔并且使表面缩痕的可见度最小化。

其他需要权衡的因素

如果模制材料要发泡,则筋不需要减薄。发泡作用将填充筋和主壁相交处的区域。无论是化学发泡剂还是Trexel Inc. 的MuCell ®微孔泡沫注射成型技术等特殊工艺,都是如此。

4、 从加强筋的设计,带给我的启发?

在考虑注塑行业和塑料零件设计面临的挑战时,我经常想起一位老退伍军人的说过的话,他说:“我活下来,是通过时刻睁大眼睛,了解周围环境,适应它们并努力使自己不随着时间的推移,对周围的威胁变得麻木。”

我发现同样的生存策略也适合工业界人士。对于塑料零件设计师:

睁大你的“眼睛”。寻求对身边产品的理解和了解,它们可以提供良好的价值。理解原有的设计指南与逻辑,但是,不要盲目遵循这些,知识与工艺是随着技术的发展而更新的,不要让所谓的设计指南限制你的想象。

从知识的角度调整您的设计并发挥创造力,经验有时会阻碍你前进。考虑使用旧的设计指南的目的与后果。如果外观是首要任务,并且您了解残余应力和翘曲带来的坏处,那么请判断坏处的程度。考虑这些设计指南的局限性及其与聚合物特性的关系以及对模具和工艺的相应要求。要有创造力,是否有替代的设计方法可以提供所需的无筋结构,或者可以抵抗因减薄筋而产生的应力的结构?

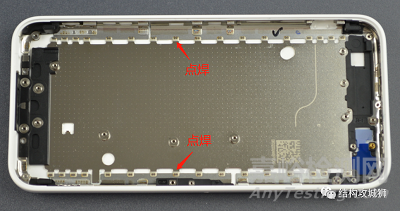

针对无筋结构,特别是外观件,行业上已经应用广泛,举个比较典型的例子:iPhone5c的结构设计,不在外壳内部设计螺丝孔和筋骨。维持强度所需的筋骨和组装零件所需的螺丝孔是在成型之后,通过粘接或焊接金属部件的方式补充上去的。为了减小翘曲变形,安装按钮和摄像头的小孔则是在外壳注塑成型后,通过CNC开的孔。

好了,就聊到这里!正所谓尽信书不如无书,包括本文所提观点,仅作为参考,不应是答案。

如果不认识到最先进技术的本质,那么它可能会成为一个陷阱,而这也是当今做事方式的现状。请保持清醒,保持渴望,不前进就无法前进!

以上部分内容摘抄于John Beaumont的一篇文章,关于原作者:

John Beaumont 是美国注塑研究所 (www.aim.institute) 和 Beaumont Technologies ( www.beaumontinc.com )的主席,这两家公司均位于宾夕法尼亚州伊利市。AIM 研究所的主要使命是帮助推进通过向执业专业人员提供高水平教育课程来推动注塑行业的发展。