您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-11-05 08:21

有这样一种固体,它的密度很低,最低只有0.16毫克每立方厘米,看上去像是透明的,然而却有很多神奇的性能,这就是气凝胶。气凝胶的种类很多,有硅系,碳系,硫系,金属氧化物系,金属系等等,其中硅系最为常见。二氧化硅气凝胶是由纳米二氧化硅颗粒相互连接形成的多孔三维网络结构固体,通常通过溶胶-凝胶化学合成,国际纯粹与应用化学联合会(IUPAC)将其定义为“通过液体前驱体逐渐转变为溶胶、凝胶,并最终由溶液形成干燥网络的过程”。

气凝胶 图源:百度百科

二氧化硅气凝胶具有超低堆密度(0.003~0.200g/cm3)、高孔隙率(80%~99.8%)、大比表面积(500~1500m2/g)及低导热系数(0.015~0.030W/(m·K))等优异性能。它同时具有高弹性和强吸附等特点,可用于储能器件、隔热材料和航天探测器等方面,在保温、隔音、吸附和光催化等领域均拥有广阔的应用前景,被誉为“将改变世界的神奇材料”。

气凝胶

自从二氧化硅气凝胶首次于1931年被美国科学家Kistler.S.发明以来,至今已经90余年。虽然二氧化硅气凝胶发展历程较长,但是其真正实现商业量产才有近20年时间。2001年,美国Aspen公司首次实现二氧化硅气凝胶商业化生产。Aspen表示,2021至2030 年,气凝胶产品在电动汽车隔热领域的市场空间将高达300亿美元。

然而二氧化硅气凝胶的应用范围仍然受限,其大规模推广仍存在诸多问题:

一方面,二氧化硅气凝胶自身较脆,力学强度差,无法直接应用;另一方面,现在二氧化硅气凝胶生产普遍采用技术门槛要求相对较低的超临界干燥方法,但该方法投入较大,制备成本较大,导致二氧化硅气凝胶产品价格居高不下。

为了解决以上问题,国内外学者开展了广泛和深入的技术攻关。针对二氧化硅气凝胶力学性能差的问题,目前主要利用二氧化硅气凝胶与增强相复合,从而提高气凝胶的力学性能,增强相主要包括无机纤维、有机纤维、高分子骨架等。以上形式的产品主要用于军用装备保温、输油管道保温、建筑外墙保温等。

此外,还有用玻璃作为包覆层制成气凝胶保温隔热玻璃。针对二氧化硅气凝胶制备成本高的问题,主要通过常压干燥工艺替代超临界干燥工艺方法,从而从根本上降低二氧化硅气凝胶的生产成本。但常压干燥方法技术门槛高,工艺复杂,常压干燥得到的二氧化硅气凝胶品质参差不齐,目前主要小范围应用于气凝胶涂料以及混凝土砂浆等。

■ 二氧化硅气凝胶的合成

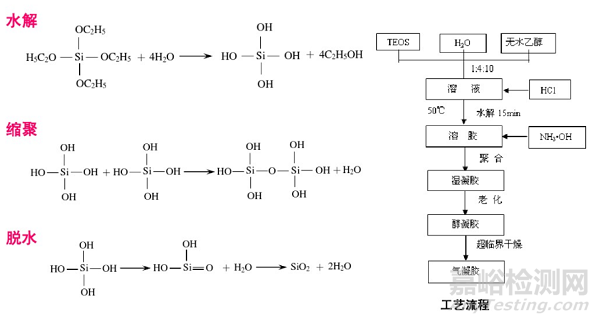

用以制备二氧化硅气凝胶的前驱体可以是无机金属盐或硅醇盐,其中硅醇盐具有化学性质相对简单、纯度高、易于功能化等优点,使其成为二氧化硅溶胶-凝胶化学中最常用的前驱体,例如正硅酸四甲酯(TMOS)或正硅酸四乙酯(TEOS)。在反应活性上,TMOS的活性比TEOS更好,水解速度更快且生成的Si-OH聚合更容易进行。然而TMOS成本更高且水解时生成的甲醇对环境和人体有较大危害,因此目前最为常见的硅醇盐仍为TEOS。

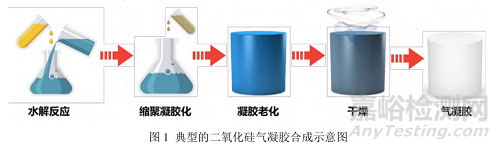

二氧化硅气凝胶的制备过程主要包括:水解、缩聚、老化、干燥,典型的制备流程如图1所示。

(1)水解:以TEOS为例,在催化剂的作用下硅源水解后形成溶胶,生成物中活性Si-OH增多,为后续缩聚反应提供活性反应位点。

(2)缩聚:在合适的催化剂作用下,活性Si-OH之间发生聚合,形成-Si-O-Si-长/短链相互连接的三维骨架凝胶。根据使用的分散介质分类,凝胶可以分为水凝胶和醇凝胶。

(3)老化:通常将凝胶浸泡在母液中老化,从而增强凝胶强度,降低干燥过程中骨架坍塌和收缩风险。

(4)干燥:在保留凝胶三维骨架结构完整的条件下去除孔隙中的液体,因此该过程需要采用特殊的干燥处理方法。

二氧化硅气凝胶制备过程中最为关键的环节是干燥环节,在保持凝胶网络不被破坏的前提下从基质中去除溶剂,从而产生体积和形状不变的多孔固体。在干燥过程中,有两个主要因素影响凝胶的固体多孔结构。

①三维网络骨架不可避免的部分坍塌,主要是因为凝胶体内部微收缩产生压力梯度,最终导致三维骨架裂缝生成;

②由于整个三维网络中的孔隙尺寸不同,具有不同半径的相邻孔隙显示出不同的“弯月面”消退速率(在较大的孔隙上更快),最终不同尺寸的孔之间的壁面承受不均匀的应力从而发生结构破坏。

目前常用的干燥技术包括超临界高压干燥、冷冻干燥和常压干燥。其中,超临界高压干燥工艺的技术门槛低、干燥效果好,是目前最普遍应用的干燥方法。然而超临界高压干燥方法设备复杂、高压工艺较危险且成本高,因此低成本的常压干燥方法是未来发展趋势。

在常压干燥过程中,湿凝胶孔隙中的溶剂以三种状态共存:充满孔隙的液体、气液过渡相和气相。干燥时三维孔隙中不断后移的弯月液面会引起较高的毛细管压力(在纳米孔内可以达到几百Bar)。当干燥过程中的毛细管压力差超过二氧化硅三维骨架结构的弹性极限时,内部结构将被破坏,最终得到破碎且收缩严重的颗粒状二氧化硅气凝胶。

目前已报道的减少气凝胶在常压干燥过程中骨架坍塌的方法主要有:老化控制、低表面张力溶剂置换和表面改性等方法,但干燥效果与超临界干燥方法仍有差距,如何优化制备工艺从而提高常压干燥制备气凝胶的品质是当前研究的主要技术难点。此外,常压干燥工艺通常需要进行醇溶剂交换和硅烷表面改性,以上过程将消耗大量有机溶剂,设计全新反应路径以减少溶剂用量是其第二大技术难题。

■ 二氧化硅气凝胶力学性能增强方法

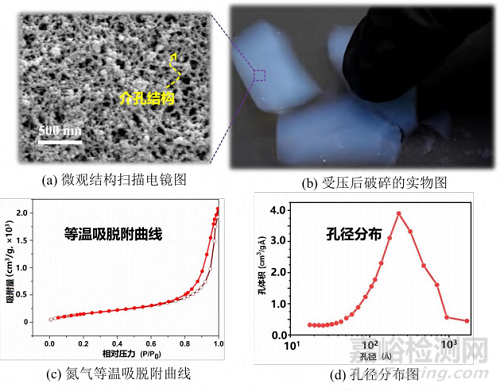

二氧化硅气凝胶是具有珍珠项链状骨架网络的多孔固体材料(如图2),典型的等温吸脱附曲线如图2(c)。

图 2 典型的二氧化硅气凝胶微观结构及实物图

从图中可以看到气凝胶的等温吸脱附曲线是带有H3型磁滞回线的IV型等温线,说明气凝胶的微观孔隙含丰富的介孔结构,图2(d)也表明气凝胶的孔径主要分布在20~40nm之间且孔隙率极高(>90%)。然而,气凝胶内部纳米颗粒之间的颈部区域机械强度较差,受压后极易破碎,严重限制了二氧化硅气凝胶的推广应用。

近年来,科学家们在二氧化硅气凝胶力学性能增强方法方面做了大量努力,主要方法包括:老化条件优化方法、热处理方法、纤维复合增强方法和高分子聚合物复合增强方法等。以上方法各有优劣,需要根据不同应用场景进行选择:

(1) 老化条件优化方法:湿凝胶形成后,在其骨架界面仍然进行着缓慢的粒子溶解与沉淀的反应(Ostwald熟化机制),因此通过改变湿凝胶老化过程中的温度、时间和浸泡液体种类等条件可以粗化凝胶骨架颈部,从而增强气凝胶的力学性能。Smith等通过优化老化温度和时间将二氧化硅气凝胶的剪切模量提高了2倍,但其力学性能仍然较差,仅能在气凝胶窗户和太阳能电池板等特殊场景应用。

(2) 热处理方法:将二氧化硅气凝胶进行热处理能够使三维骨架致密化,从而提升其骨架强度。Rolison等通过900℃热处理使得气凝胶的压痕模量和硬度分别提高了3.1倍和2.4倍,但气凝胶仍显脆性,大规模应用受限。

(3) 纤维复合增强方法:该方法是将纤维与气凝胶复合,以纤维作为支撑相从而改善气凝胶的力学性能。根据纤维的类型,可以将纤维气凝胶复合材料分为无机纤维增韧二氧化硅气凝胶复合材料和有机纤维增韧二氧化硅气凝胶复合材料。无机纤维具有高热稳定性和低热膨胀系数,制备得到的无机纤维-气凝胶复合材料可以应用在500℃以上的高温隔热领域。有机纤维可以赋予二氧化硅气凝胶复合材料更好的柔韧性和气凝胶结合强度,但有机纤维-气凝胶复合在高温下的耐受性较差。

(4) 高分子聚合物复合增强方法:高分子聚合物力学性能优异,一般具有高弹形变和粘弹性,因此将其与二氧化硅气凝胶复合可以增强气凝胶的柔韧性和压缩强度。按照高分子聚合物与二氧化硅气凝胶的结合方式可以将复合材料分为共凝胶型、涂层型和表面反应型。

Boday等首先采用(氨基丙基)三乙氧基硅烷与四乙氧基硅烷共聚制备得到胺改性二氧化硅气凝胶,然后将氰基丙烯酸甲酯蒸气吸附在气凝胶上并在胺基的引发下发生自身的聚合,最终得到高分子聚合物-气凝胶复合材料。所得复合材料(0.095~0.230g/cm3)的弯曲强度比纯气凝胶高31倍,并且能够支撑其自身质量3200倍的物体而保持结构的完整。应用该方法时需注意调控聚合物与气凝胶的比例,若聚合物含量过高容易降低气凝胶的孔隙率,从而降低气凝胶的保温隔热性能。

来源:Internet