您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-03-31 15:56

软胶囊即指将一定量的液体药物直接包封,或者将固体药物溶解或分散在适宜的赋形剂中制备成溶液、混悬液、乳状液或者半固体,密封于软质囊材中制成的胶囊剂。该剂型多适用于小剂量、水不溶性、对光敏感、遇湿热不稳定以及易氧化和挥发性药物,凭借其含量准确、外形美观多样、密封安全、掩盖不良气味以及生物利用度高等优势,现已广泛应用开发于制药、食品、化妆品等多领域。

软胶囊主要有囊壳和内容物两种处方构成:

1)囊壳处方

囊壳常用辅料包括明胶、增塑剂、水、着色剂、遮光剂、芳香剂、防腐剂。

无色透明:明胶+水+增塑剂(比例一般为1:1:0.4~0.6)

有色透明:明胶+水+增塑剂+少量着色剂

有色遮光:明胶+水+增塑剂+遮光剂+少量着色剂

①药用明胶:明胶是软胶囊壳的主成分之一,有A和B型之分,A型是由猪皮酸解而制得;B型是由动物骨粉和牛皮的碱解而制成。A和B型明胶可单独使用,也可将A和B混合制成粘度和凝胶强度适中的软胶囊壳。明胶的质量除符合药典的要求外,还应符合凝胶强度(冻力)及粘度要求,如药用软胶囊一般可选择冻力150-200 bloom g、粘度为25-45mpa.s的明胶,粘度和冻力是相关联的,一般来说冻力越高粘度越高。明胶的冻力及粘度选择至关重要,凝胶强度过高则干燥时间会缩短,制得的胶囊会异常坚硬和易碎;凝胶强度过低,干燥时间过长,所制得的胶囊壳不坚硬,且发粘、表面无光泽。当软胶囊药液吸湿性较强时,应该使用低粘度高凝胶强度的明胶,同时应该降低囊壳配方中水的比例,从而使药液不能从囊壳中吸收过多的水分,改善药物的物理和化学稳定性。

②增塑剂,即增加囊壳塑性和弹性的亲水性小分子物质。种类主要包括:甘油、山梨醇,其他还包括丙二醇、PEG等。甘油与明胶高度相容,是最常用的增塑剂,一般用量与明胶的质量比为0.4~0.6:1,也可以与山梨醇等搭配使用。

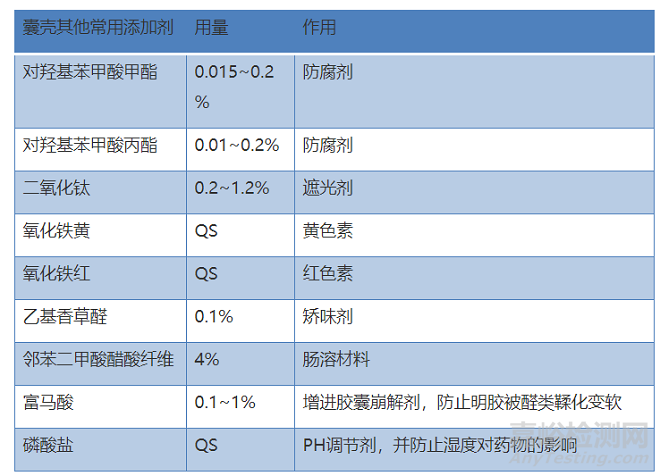

③囊壳其他辅料及常用量如下表所示:

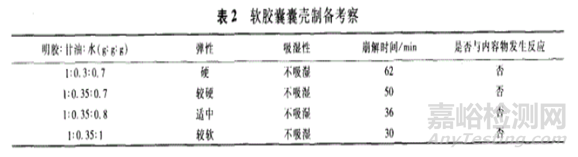

例如以下文献按照下述不同配比制成软胶囊壳,考察囊壳的弹性、吸湿性、崩解时间以及是否与内容物发生反应等,结果可以知道明胶:甘油:水=1:0.35:0.8的弹性、吸湿性、崩解时间均很好,且不会与内容物发生反应,故文献中选用此比例制备软胶囊壳。

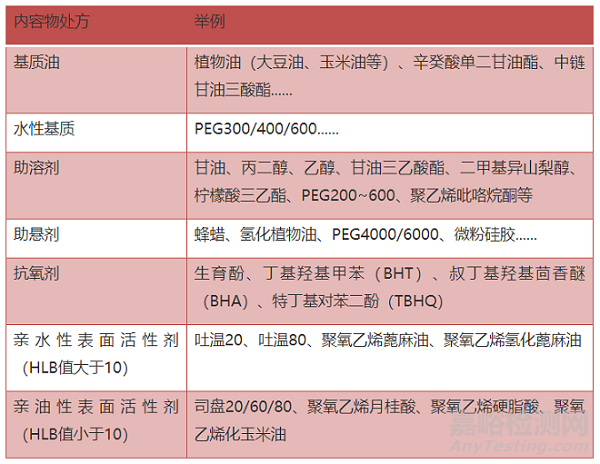

2)内容物处方

软胶囊的内容物多数是液体状物质,如油性药物、药物溶液、混悬液或乳剂等。

纯油溶液:基质油+API+抗氧剂+其他

油性混悬液:基质油+API+抗氧剂+助悬剂+其他

水性混悬液:水性基质+API+抗氧剂+助悬剂+其他

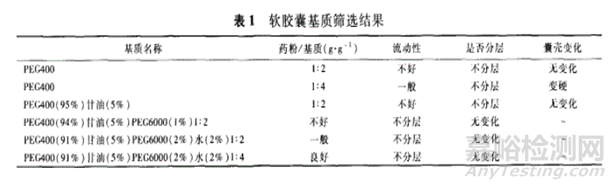

例如该文献在筛选软胶囊基质时,会基于主药与基质的流动性、囊壳的变化以及是否分层几方面去考察评判,结果可以看出:主药与PEG400(91%)、甘油(5%)、PEG6000(2%)、水(2%)比(1:4)的流动性较好,基质无分层,对囊壳基本也无影响。

软胶囊开发工艺流程及关键参数

A)化胶(关键工艺参数:化胶温度、化胶时间、保胶温度):首先控制环境温湿度应在:温度18-26℃,相对湿度45~65%。化胶一般在溶胶罐中进行:将水和增塑剂加入罐体中加热至60-70℃搅拌一定时间,然后缓慢加入明胶,开启真空、搅拌30-45min,对明胶溶液进行真空脱气,可在明胶溶液中加入所需的色素和遮光剂等,搅拌至颜色均匀,用最慢速度搅拌45min左右,防止搅进气泡;将胶液在60℃条件下真空脱气进行保胶,并中控胶液的粘度、流动性、水分和颜色等。注意:在可以把明胶溶解均匀的情况下,尽可能降低化胶温度和时间。化胶温度越高、时间越长,胶液的粘度会被破坏越严重,实际应根据每批明胶的质量不同,控制化胶温度及时间。

B)药液准备(关键工艺参数:溶解温度、溶解时间、搅拌速度):控制环境温湿度应在:温度18-26℃,相对湿度45~65%。先将固体物料粉碎混合、过筛,然后在调配容器中加入液体物料搅拌均匀,将混合物放入胶体磨或者乳化罐中研磨乳化,(如果物料中有固体则用胶体磨或球磨机等粉碎设备磨碎并过筛;如果物料中有水油两相则需用乳化罐乳化),研磨至符合软胶囊内容物要求即可备用。物料的配料比、加入先后顺序及溶解方式、物料的粒径和粘度等,均会影响到药液混合的均匀性与稳定性等。对于易氧化的原料,需要增加惰性气体如氮气进行充氮保护。配好后应当天使用,尽量减少污染。这里需要注意:物料或者液滴的粒度控制很重要,如果固体粒子过大或液滴大小不均易造成软胶囊含量不均,大粒子也会易造成胶囊机柱塞泵磨损。因此固体物料粉碎后应该用合适规格的筛网控制粒径;研磨或乳匀后也应该过合适规格的筛网。

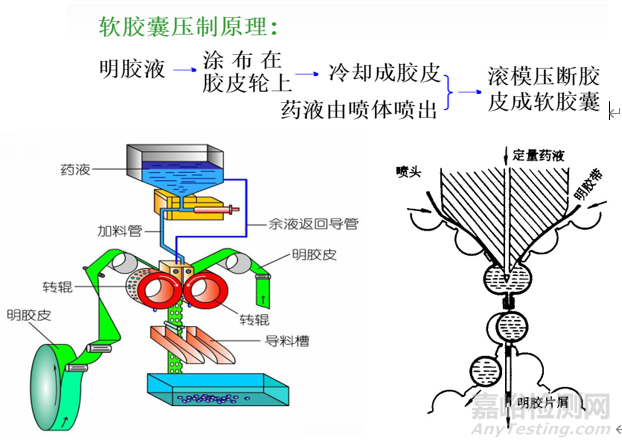

C)压丸(关键工艺参数:室内温湿度、压缩空气压力、明胶盒温度、喷体温度、胶皮厚度等):压丸是软胶囊生产的核心工作,向料斗中加入配置好的药液,调节好设备工艺参数,由主机完成胶膜制备、内容物定量灌装、最终封装成型软胶囊。

压丸工艺的质量控制关键点包括:外观(软胶囊是否对称、表面完整光洁、不得有粘结、变形)及夹缝质量(是否粗大、有无漏液)、内容物重及装量差异、左右胶皮厚度、崩解时限、胶皮水分等。如果装量、胶皮厚度等偏离控制范围,需要及时调整胶皮涂布器和药液泵。

D) 定型干燥:将刚压成的软胶囊放入转笼中进行动态风干,使胶皮的含水量由40-45%左右降至25-30%左右。转笼中的干燥方式属于沸腾干燥,可以有效减少丸子与丸子间、丸子与转笼内壁的摩擦。

E) 洗丸:洗丸即需要将胶囊外表面的胶带润滑剂,主要是液体石蜡清洗干净,同时也可对胶囊进行抛光。国内一般用95%乙醇清洗,使用超声波软胶囊清清洗机。该方法因需要浓度较高的大量乙醇,物料损耗大,且需要防爆,增加成本,目前常用的改进方法是将液体石蜡换成药用级或换成MCT,转笼里放吸油布即可。

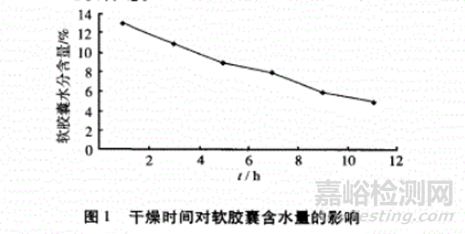

F)干丸、检丸:干丸即二次干燥,将胶囊放在不锈钢车盘上静置干燥即可,干丸阶段如果干燥时间太短,成品会过软,但干燥时间过长,囊壳又比较脆、易裂,所以一般控制使胶囊壳水分控制在8~12%,保证胶囊间不发生粘连。且具有良好的外形和手感。检丸即将外型、夹缝不合格的软胶囊挑拣出来,将合格的软胶囊送至下一工序。例如阿奇霉素软胶囊研究了干燥时间对软胶囊含水量的影响,参照时间结果,选择阿奇霉素软胶囊的干燥工艺条件为6~8h比较合适。

软胶囊的质量评价

软胶囊的的质量评价项目包括:软胶囊壳的硬度、夹缝厚度、胶皮水分;含量、含量均匀度、装量差异、崩解、溶出度、抗氧剂含量、稳定性有关物质等。

本推文重点介绍溶出度方面:因胶囊壳材质中含有明胶,所以做体外溶出时,很容易发生明胶的交联反应。

产生交联的主要原因是:第一方面主要是储存环境影响,高温、高湿、光照条件下很容易促进交联;另外一方面是处方中赋形剂对交联的影响,这些赋形剂中可能含有低分子醛类物质或者容易氧化降解成低分子醛类物质,醛基即可促发交联反应的发生。如吐温80、丙二醇、山梨醇在高温、高湿条件容易氧化形成低分子醛类物质,而聚乙二醇可自动氧化成醛等。针对交联的解决办法包括:1)使用双铝包装,或者使用HDPE瓶+吸氧剂、干燥剂等;2)严格把控储存条件;3)对使用的赋形剂进行充分评估;4)在溶出介质中增加胃蛋白酶或者胰酶等。

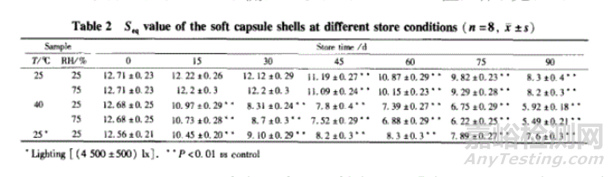

例如以下文献研究银杏黄酮软胶囊在不同温度、湿度和光线条件下贮存3个月,测定明胶胶壳的Seq值,结果证实随着贮存时间延长高温、高湿、光照确实促进了交联反应的发生。

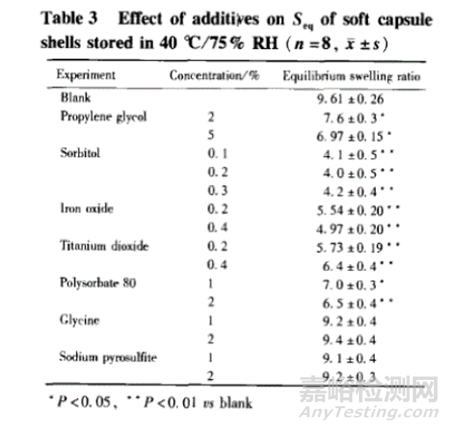

另外在空白囊壳中加入不同赋形剂制备软胶囊,在40℃、RH75%条件下放置3个月,测定胶囊壳中明胶的Seq值,其大小依次为甘氨酸、焦亚硫酸钠、丙二醇、吐温80、二氧化钛、氧化铁、山梨醇。说明吐温80、丙二醇、山梨醇、氧化铁和二氧化钛等会促进交联反应的发生,而抗氧剂甘氨酸和焦亚硫酸钠可以一定程度上减少交联反应的发生,究其原因可能是抗氧剂可以吸收明胶和辅料中的过氧化物,从而阻止由过氧化物使高分子降解引起的明胶交联。

参考文献:

[1] 软胶囊的制备工艺操作

[2] 软胶囊剂生产设备

[3] 软胶囊生产基本知识

[4] 李琴等,阿奇霉素软胶囊的制备工艺研究[J].医药导报,2011,30(10):1347-1348.

[5] 谢小清等,振源软胶囊的制备工艺及质量标准初步研究[J].中国新药杂志,2009,18(19)

[6] 刘建平等,评价软胶囊中明胶交联反应的相关指标间的相关性及影响因素[J].药学学报,2005,40:279-284.

来源:药事纵横