您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2021-07-22 12:46

副箱输出轴为变速箱的一个关键零部件,车辆运行中其承受较大的扭矩,因此要求副箱输出轴具有较高的强度。图样技术要求:材料40Cr,R角和花键处中频感应淬火,R角处硬化层深≥5mm,花键处硬化层距离齿底5~8mm,表面硬度≥55HRC;基体要求调质处理,硬度要求235~265HBW。

2019年初,市场反馈副箱输出轴在客户行驶3万~10万km时断裂较多,通过对失效件进行分析得出断裂原因如下。

1)输出轴R角结构为内凹式,感应淬火难度较大,淬火层深较浅,淬火开裂敏感性较大,实际检测R角部位存在感应淬火裂纹。

2)副箱输出轴的油孔倒角为0.5mm×45°,由于尖角效应,淬火开裂倾向大,也存在淬火裂纹。

本文主要从原理上分析了副箱输出轴断裂的原因,并有针对性地制定了一系列的改善措施,最终解决了副箱输出轴断裂的问题。

一、失效分析

1.1 失效检测分析

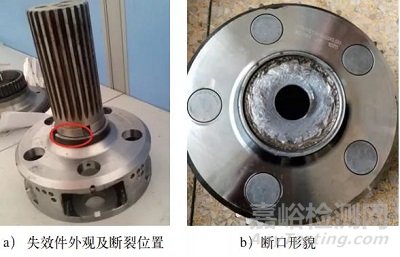

副箱输出轴失效件如图1所示,失效件的外观及断裂位置如图1a所示,红色圆圈处为断裂位置,可以看出副箱输出轴从退刀槽的R角位置断裂,断口形貌如图1b所示,断口平直,受到轴的周向转动作用,断口在断裂之后两端有相互磨损的痕迹,符合扭转断裂特征。

图1 副箱输出轴失效件

对现生产成品件和市场反馈的失效件进行无损检测和金相分析,试验结果见表1。从表中可以看,出现生产成品件以及市场失效件花键部位的感应淬火结果满足技术要求,花键部位有效淬硬层深≥5mm,淬硬层金相组织为4~5级针状马氏体。但花键油孔处和R角处的感应淬火结果均不符合技术要求,具体如下:

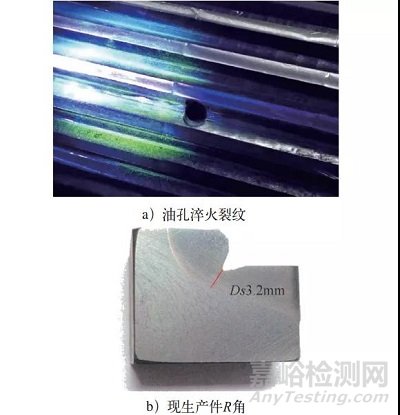

1)现生产成品件的R角位置和花键油孔处存在感应淬火裂纹。

2)R角处的感应淬火层深较浅甚至存在无感应淬火层深现象,未达到技术要求所规定的5mm以上。

表1 成品件及失效件磁粉检测及金相分析结果

以上检测结果与失效件的开裂特征是相符的,由于副箱输出轴R角处感应淬火层深较浅,不符合技术要求,且R角处存在感应淬火裂纹,导致R角处的强度较低,车辆运行过程当中,R角位置承受不了较大的扭转应力最终开裂。此外,花键油孔处也存在感应淬火裂纹,市场失效件中也有部分副箱输出轴在此处断裂。

图2 无损检测和金相检测结果

1.2 失效原因分析

从失效检测结果可以看出,副箱输出轴的断裂风险点有两处:一是R角位置;二是花键油孔。

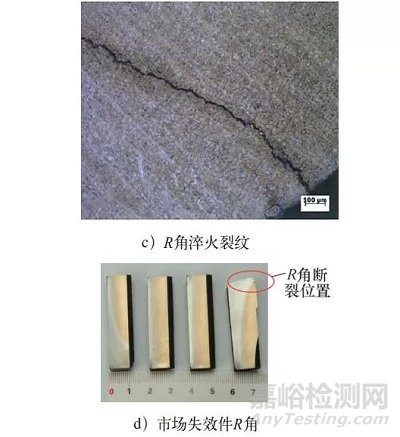

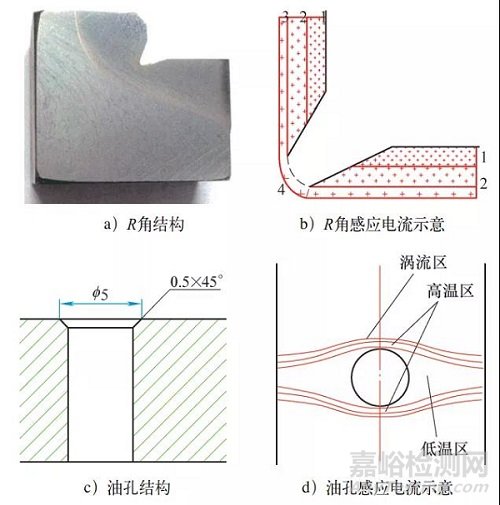

图3a所示为现生产成品件R角位置的结构,可以看出R角为内R0.5mm结构,该结构对感应淬火会造成以下两点影响。

1)内R式结构的R角底部过渡圆角太小,R角凹陷底部机械加工应力较大,这会增大产生感应淬火裂纹的敏感性。

2)内R式结构的R角凹陷部位与感应器之间的距离相对较大。

图3b所示为R角部位感应加热时的感应电流分布,由于感应加热的临近效应,距离感应器越远,感应电流就越小。因此,对于区域1~4,感应电流是逐渐减小的,且由于R角底部区域4距离感应器最远,所以R角底部的感应电流最小,在同等加热时间情况下,当区域1~3整体达到淬火加热温度时,区域4可能还未完全达到淬火温度,此时喷水冷却,区域1~3发生马氏体相变,区域4部分发生或不发生马氏体相变,使得区域1~3与区域4的淬硬层深不一致,在R角内外部发生因组织转变导致的不均匀变形,区域4受到组织转变产生的拉应力,同时为机械加工应力集中点,最终导致淬火时区域4易产生淬火裂纹。另外,由于区域4距离感应器最远,此处为感应淬火最难实现的部位,因此淬硬层深度不够。

图3c所示为现生产副箱输出轴油孔倒角结构,油孔设计尺寸为0.5mm×45°。该结构不符合感应淬火对孔倒角的设计要求,为了更好地保证感应淬火质量,要求孔的倒角应该略大于1mm×45°。这主要是因为倒角小时,由于感应加热的尖角效应使油孔周边的温度过高,易产生淬火裂纹;同时由于油孔的存在,迫使感应电流在油孔的两侧绕行,油孔周围的感应电流分布不均匀,在沿电流方向油孔两侧涡流密度大,而垂直电流方向的油孔两侧涡流密度小,于是前者成了高温区,后者成了低温区,如图3d所示。油孔周围区域的加热温度不均,电流透入深度不同,淬火后的硬化层厚度也不同,感应淬火过程中产生了组织应力和热应力,这种应力是油孔边缘产生淬火裂纹的根本原因。另外,由于油孔的特殊结构,在冷却时其边缘的冷却较其他部位更为剧烈,进一步增加了油孔边缘产生淬火裂纹的敏感性。

图3 R角和油孔

二、改善措施

2.1 R角和油孔倒角结构优化

由以上分析可知,副箱输出轴断裂的根本原因在于R角结构及油孔倒角设计不合理,因此特制定以下改善措施。

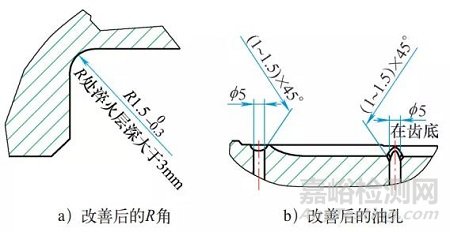

1)改进过渡圆角结构为外圆角R1.5mm,优化圆角处感应淬火层深技术要求为≥3mm。

2)改进油孔倒角结构为(1~1.5)mm×45°。

图4a所示为优化后的R角结构,在感应热处理中,当工件的台阶根部需要进行感应淬火强化时,台阶根部需要有过渡圆角,且越大越好。如此设计有良好的工艺性:①减小台阶根部的应力集中,降低使用过程中的开裂倾向。②降低感应淬火难度,台阶根部受热均匀,台阶淬硬层均匀连续,强度显著提升。

图4b所示为优化后的油孔倒角设计,倒角尺寸增大到(1~1.5)mm×45°,同等加热情况下,油孔倒角越大,越可显著减小油孔边缘的电流密度,降低因过热而使油孔边缘开裂的倾向。

图4 结构优化

2.2 感应淬火工艺优化

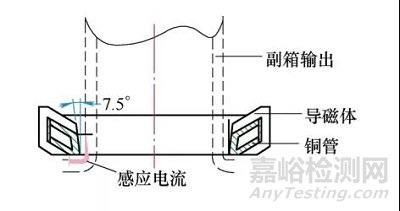

由于副箱输出轴的淬火面积较大且电源功率较小,因此采用扫描淬火方式完成对副箱输的淬火。扫描淬火的最大优势就是可以使用较小容量的设备,处理大型工件。扫描淬火方法将工件置于感应器之中或临近位置,使感应器和工件发生相对运动,感应器接通高频或中频电流,将工件感应加热到淬火温度,同时感应器或喷水器喷出淬火冷却介质,使工件已经达到淬火温度的部分得以淬火,直至工件的淬火面积全部完成淬火后,先切断感应器电流,后停止淬火冷却介质喷射。

图5所示为优化后的感应器有效圈设计,感应器的有效圈为整圈结构,有效圈旋转一定角度(一般情况为45°),以满足变截面处平面及R角的加热。有效圈上装有“Π”形导磁体,导磁体的槽口斜对R角区域,利用导磁体的槽口效应,将有效圈的中频电流驱逐到R角区域,使R角区域加热得到强化,有效圈前端与R角的间隙为3~5mm,R角可以迅速加热,一般加热时间不超过10s即可达到淬火温度,得到非常理想的硬化层分布。考虑到加热R角时,为了使R角获得足够的淬硬层深,感应器需要在R角区域停留加热一段时间,而此时R角上方临近的花键也在被加热,为了防止此处花键的淬硬层深过大,造成R角与轴向花键过渡处淬硬层发生“鼓肚子”的现象,利用感应加热的临近效应,即在感应器设计时,其加热花键的面与花键轴向呈7.5°夹角,越接近R角区域,间距越小,从而使得R角区域及其临近区域的感应电流分布如图5中黑色阴影所示。待R角区域完成加热时感应器向上移动对花键区域进行加热淬火,最终获得均匀连续的淬硬层,提高了输出轴的整体强度。

图5 有效圈设计

三、结束语

通过以上失效原因分析,本次副箱输出轴断裂改善措施主要有三个方面:一是优化过渡圆角结构,改进过渡圆角结构为外圆角R1.5mm,要求圆角处感应淬火层深技术要求为≥3mm;二是优化花键处油孔的倒角尺寸,改进油孔倒角结构为(1~1.5)mm×45°;三是优化感应器有效圈的结构,采用扫描感应淬火方法,使圆角及花键的淬硬层连续均匀。

以上改善措施实施后,对副箱输出轴进行检测和跟踪,取得了明显的效果。

1)副箱输出轴的R角强度得到显著提升,油孔倒角和R角区域也再未出现感应淬火裂纹。

2)副箱输出轴圆角及淬硬层连续均匀,R角淬硬层深4~6mm,花键部位淬硬层深5~8mm,淬硬层金相组织为4~6级针状马氏体,表层硬度56~59HRC,均能满足技术要求。

3)发交装车后的副箱输出轴再未发生开裂,大大减低了市场索赔风险,提升了产品的质量及客户的满意度。

作者:余金科,牛恩来,赵俊平,鲁福来

单位:东风商用车技术中心

来源:《金属加工(热加工)》杂志

来源:热处理生态圈