您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-05-21 21:03

采用阳极氧化法在钛片表面制备TiO2 纳米管阵列薄膜,研究了不同氧化电压(15~25V)和时间(0.5~2h)下薄膜的微观结构;采用硬脂酸对其进行改性,分析了薄膜改性前后的润湿性能。结果表明:TiO2纳米管平均管径和管间距随氧化电压增大而增大,随氧化时间的变化不明显,而表面结构均匀性则受氧化时间影响,氧化2h的结构均匀性较好;改性前薄膜表面呈亲水性,改性后呈疏水性,且改性前越亲水则改性后越疏水;氧化时间对改性薄膜水接触角的影响较大,不同电压下阳极氧化2h制备得到薄膜改性后均呈超疏水性,20V/2h下制备得到薄膜改性后的平均水接触角最大,可达159.7°。

1 试样制备与试验方法

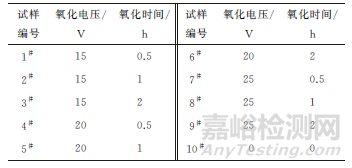

采用线切割方法在纯钛棒上截取尺寸为ϕ15mm×1mm的钛片,经砂纸打磨后使用硅溶胶抛光液抛光,再将抛光的钛片依次置于丙酮、无水乙醇和去离子水中超声清洗。以含质量分数0.5%NH4F的丙三醇溶液为电解液,铂片为阴极,抛光钛片为阳极,在不同电压下对钛片进行不同时间的阳极氧化处理以制备TiO2纳米管阵列薄膜。基于作者课题组前期研究结果,具体的阳极氧化工艺参数见表1,其中10#试样为纯钛片。反应结束后,用去离子水冲洗试样表面,干燥待用。将氧化后的钛片在含质量分数1%硬脂酸的乙醇溶液中室温浸泡1h后取出,用无水乙醇冲洗试样表面,随后在鼓风干燥箱中100℃下烘2h,待试样冷却后制得改性TiO2纳米管阵列薄膜。

表1 钛片表面制备TiO2纳米管阵列薄膜的阳极氧化工艺参数

采用扫描电子显微镜(SEM)观察阳极氧化试样的微观形貌,采用傅里叶变换红外光谱仪(FTIR)对硬脂酸改性薄膜的结构进行表征。在试样表面选取5个不同区域,分别滴上2μL去离子水,并采用高清工业摄像头进行接触角图像采集,采用自制接触角测量仪测定试样表面水接触角并计算平均值。

2 试验结果与讨论

2.1 TiO2纳米管阵列薄膜的微观形貌

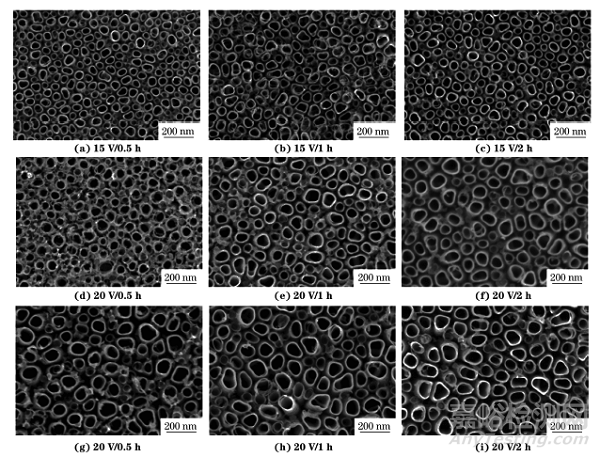

由图1可以看出,当氧化电压由15V增大到25V时,TiO2纳米管平均管径从约40nm增加到约90nm,纳米管管间距也呈增大趋势,但是管径和管间距随氧化时间的变化不明显。氧化电压增加,反应驱动力增大,在电场的作用下,电解液对TiO2的化学溶解能力增强,因此纳米管的平均管径和管间距随氧化电压增大而增大。当氧化时间由0.5h增加至2h时,纳米管的管径逐渐变得均匀。这主要是由于氧化时间较短时,钛片表面的电解液存在局部浓度差,导致不同区域纳米管径向生长速度不一致;随着氧化时间的延长,体系变得更为稳定均匀,纳米管径向生长速度差异减小,纳米管径趋于均匀。因此,氧化2h的纳米管管径均匀性较优。

图1 不同阳极氧化工艺下制备得到TiO2纳米管阵列薄膜的表面形貌

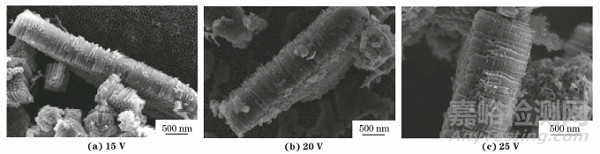

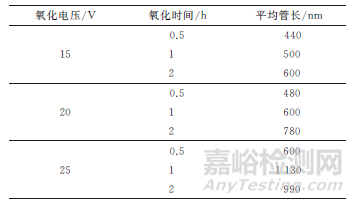

由图2可以看出,TiO2纳米管均呈竹节状。观察得到不同阳极氧化工艺下制备得到TiO2纳米管平均管长如表2所示。由表2可以看出,氧化电压为15,20V时,纳米管平均管长随氧化时间的延长而增大,但氧化电压为25V时,氧化1h的纳米管平均管长较氧化0.5,2h的长,这是由于氧化时间过长时,纳米管管口发生腐蚀,限制了纳米管长度方向的生长导致的。

图2 不同电压下阳极氧化2h制备得到TiO2纳米管阵列的截面形貌

表2 不同阳极氧化工艺下制备的TiO2纳米管平均管长

2.2TiO2纳米管阵列薄膜的润湿性

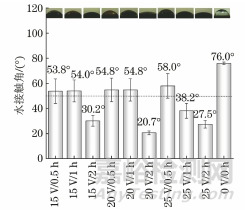

由于TiO2价带电子非常容易被激发而在氧化膜表面生成电子空穴对,电子与Ti4+反应,空穴则与表面桥氧发生反应,从而使表面形成氧空穴。当TiO2 表面有水分子时,表面氧空穴容易与水反应生成-OH自由基,由于生成的-OH 自由基与极性的水分子有很强的相互作用,从而在氧空穴处形成了亲水区域,因此TiO2纳米管阵列薄膜表面是亲水的。由图3可以看出,与纯钛片相比,TiO2纳米管阵列薄膜均表现出较强的亲水性。当阳极氧化时间为0.5,1h时,TiO2纳米管阵列薄膜的水接触角基本保持在50°左右,当阳极氧化时间达到2h时,水接触角减小,TiO2纳米管阵列薄膜的亲水性得到较大的提高;阳极氧化电压对接触角的影响随氧化时间的延长逐渐明显。由此可知,当阳极氧化电压一定时,适当延长氧化时间有利于提高薄膜的亲水性。根据Wenzel理论,当固体表面存在粗糙结构时,亲水表面变得更亲水,疏水表面会更疏水。在一定范围内延长氧化时间可使TiO2纳米管平均管长增加、管间距变大,阵列表面结构均匀性变好,这种粗糙表面结构的变化使得阵列薄膜的亲水性明显增强。

图3 不同阳极氧化工艺下制备得到TiO2纳米管阵列薄膜的平均水接触角

2.3 改性TiO2纳米管阵列薄膜的疏水性能

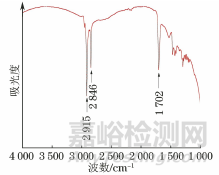

由图4可以看出,改性TiO2纳米管阵列薄膜在1702cm-1处出现了羧基的C=O伸缩振动峰,2846cm-1和2915cm-1处分别出现了亚甲基的C-H对称和不对称伸缩振动峰,这些均是硬脂酸的特征峰,这表明TiO2纳米管阵列薄膜经硬脂酸修饰改性后,其表面存在硬脂酸分子层。

图4 改性TiO2纳米管阵列薄膜的FTIR谱

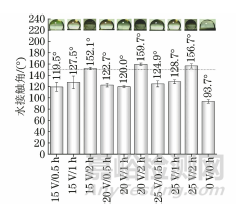

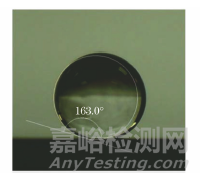

由图5可以看出,相比于改性的纯钛片,改性TiO2纳米管阵列薄膜的接触角较大,这表明经硬脂酸改性的TiO2纳米管阵列薄膜具有较好的疏水性能,阳极氧化形成的TiO2纳米管阵列薄膜结构对疏水性的提升有重要的促进作用。结合图3可知,TiO2纳米管阵列薄膜基本符合未改性时越亲水则改性后越疏水的规律,这也和Wenzel理论相吻合。当氧化时间短于1h时,不同氧化电压下制备得到TiO2纳米管阵列薄膜改性后的平均水接触角均在120°~130°;而当氧化时间达到2h时平均水接触角均超过150°,达到超疏水水平,其中在20V/2h阳极氧化工艺参数下制备的TiO2纳米管阵列薄膜改性后的平均水接触角最高,可达159.7°,并且最大水接触角可达163.0°,如图6所示。阳极氧化时间对

改性TiO2纳米管阵列薄膜水接触角的影响比阳极氧化电压的影响大,适当延长阳极氧化时间有利于改性薄膜疏水性的提高。

图5 不同阳极氧化工艺下制备得到TiO2纳米管阵列薄膜改性后的平均水接触角

图6 20V/2h阳极氧化工艺下制备得到TiO2纳米管阵列薄膜改性后的最大水接触角

3 结论

(1) 阳极氧化法制备得到TiO2纳米管平均管径和管间距随氧化电压的增大而增大,随氧化时间的变化不明显;氧化电压为15,20V时,纳米管平均管长随氧化时间的延长而增大,但氧化电压为25V时,氧化1h的纳米管平均管长较氧化0.5,2h的长;纳米管阵列薄膜表面结构均匀性受氧化时间影响,氧化2h所得薄膜表面结构均匀性较好。

(2) TiO2纳米管阵列薄膜表面呈亲水性,经硬脂酸改性后,其表面呈疏水性。15~25V电压下氧化2h制备得到薄膜改性后的平均水接触角均超过150°,达到超疏水水平,在20V/2h阳极氧化工艺参数下制备得到TiO2纳米管阵列薄膜改性后的平均水接触角最大,可达159.7°。

(3) 纳米管阵列结构对构建超疏水表面有显著效果。采用阳极氧化工艺制备得到TiO2纳米管阵列薄膜基本在改性前越亲水,改性后越疏水,阳极氧化时间比阳极氧化电压对改性纳米管阵列薄膜水接触角的影响更大,适当延长氧化时间有利于改性薄膜疏水性的提高。

来源:机械工程材料