您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-01-15 09:08

渗透检测是一种以毛细现象原理为基础,检测表面开口缺陷的无损检测方法。由于其具有检测成本低、操作简单、结果显示直观等优点,被广泛应用于工件的无损检测中。

公认的评估渗透检测能力的指标是检出概率。可通过缺陷检出概率(Probability of Detection,POD)来评估一个渗透检测系统的检测能力。

在介绍检出概率前,需要先了解置信区间和置信水平的概念。置信区间和置信水平是描述数据准确性的两个重要统计术语。置信区间给出了可以定位最多值的主值附近的范围,置信水平提供了置信区间内有多少个值的概率。评估检出概率的置信水平通常设为95%,即95%的数值都在该置信区间范围内。

检出概率曲线

渗透检测的检出概率曲线是通过统计分析方法,对一系列不同尺寸的缺陷做大量的渗透检测试验,记录发现的缺陷,并通过对缺陷的检出或漏检情况进行二进制分类,使用检出/未检出(hit/miss)方法来确定的。对于一个缺陷(或非缺陷)的检测结果可分为4种情况,见表1。表中P(TP)为发现缺陷的概率,P(FN)为漏检缺陷的概率,P(FP)为误判的概率,P(TN)为无缺陷的概率

表1 缺陷(或非缺陷)检测结果

| 缺陷 | 检出 | 未检出 | 概率 |

| 存在 | 发现缺陷(True positive,TP) | 漏检 | P(TP)+P(FN)=100% |

| (False negative,FN) | |||

| 不存在 | 误判 | 无缺陷 | P(FP)+P(TN)=100% |

| (False positive, FP) | (True negative,TN) |

检出概率等于TP的概率,可用下式计算:

P(TP)=P(TP)/P(TP+FN) (1)

对于一个特定尺寸为a的缺陷,检出概率P(a)可用下式计算:

P(a)=npos(a)/ntot(a) (2)

式中:npos(a)为发现缺陷的个数(positive);ntot(a)为缺陷的总数(total)。

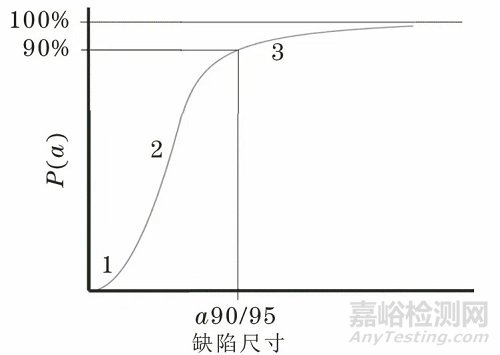

所有POD曲线都具有相似的特征,典型的POD曲线如图1所示。针对尺寸a的缺陷绘制特定的POD曲线。曲线可分为三个不同的区域。在第一区域(1)中,小缺陷很难检测到,检出概率非常低;在过渡区域(2)中,可以以更高的概率检测到更大的缺陷。一个重要的缺陷尺寸称为a90/95,表示在95%的置信水平下,以90%概率检出的缺陷尺寸,所有尺寸大于a90/95的缺陷属于第3个区域,即高检测区域(3)。在该区域,可以进行可靠的检测。

图1 典型的POD曲线

影响缺陷检出的因素

一个完整的渗透检测流程包括零件预处理、施加渗透液、去除多余的渗透液、干燥、显像、评价、后处理等步骤。改变其中任何一个步骤的工艺参数都有可能影响检测结果。影响缺陷检出的因素众多,按属性归类可分为渗透检测材料、检测方法和技术、质量控制和检测条件4大类。

1 、渗透检测材料

渗透检测材料是渗透剂、乳化剂和显像剂等材料的总称。渗透检测材料的选择决定了渗透检测系统的灵敏度。使用灵敏度等级合适的渗透剂,对检测出需要控制的不连续缺陷至关重要。同时,还要控制好检测工艺,最大限度地显示工件上的不连续。

渗透剂的灵敏度等级和方法可在QPL-AMS 2644-2019《被鉴定的产品目录,检验材料,渗透》合格产品目录上查询。

决定使用哪个灵敏度等级的渗透剂由被检工件的检测要求决定,通常检测要求会对渗透剂的灵敏度有明确规定。同时,渗透检测材料也必须是同族组的,即完成一个特定的渗透检测过程须使用特定的渗透材料组合系统。

2、 检测方法和技术

检测方法和技术的影响主要包括检测方法的选择、工艺流程的控制等。无论采用何种检测方法,都要防止过清洗、过乳化或过擦洗的情况发生。应根据被检工件的表面状态、用途、设计要求等,合理选择检测方法。工艺流程的控制主要包括渗透时间、乳化时间、烘干温度及显像剂的施加,其要求如下:

(1)渗透时间

在10~52℃的温度条件下,渗透时间一般不少于10min,对于疑有疲劳裂纹的工件,渗透时间可最多延长至4h。

(2)乳化时间

乳化时间取决于乳化剂的性能、乳化剂的浓度、乳化剂的受污染程度和工件表面的粗糙度等。原则上乳化时间在保证允许的荧光背景前提下应尽量短,可通过试验来确定最佳的乳化时间。

针对亲水型后乳化去除法乳化时间对检测结果的影响,检测人员进行了如下试验:

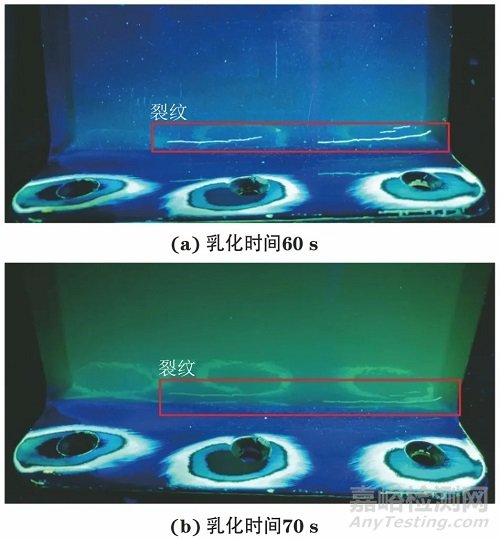

试验零件为后机身涡流发生器。试验组采用浓度为10%的乳化剂乳化60s,对照组采用浓度为10%的乳化剂乳化70s。对比结果如图2所示。通过比较可以发现,试验组裂纹轮廓显示清晰,背景亮度适中,对照组由于乳化时间过长,背景过洗,所以裂纹显示模糊。

图2 不同乳化时间后机身涡流发生器检测结果显示

(3)烘干温度

烘干温度不能太高,烘干时间不能太长,否则缺陷中的渗透剂被烘干,不能渗出形成显示。

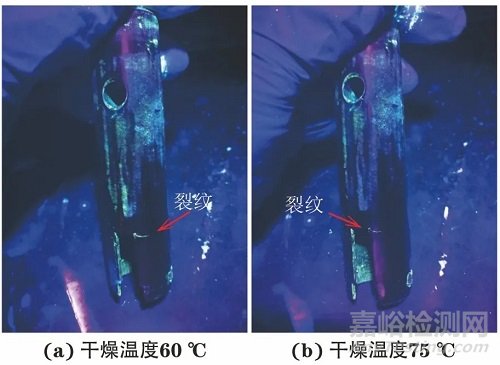

针对亲水型后乳化荧光渗透检测烘干温度对检测结果的影响,检测人员进行了如下试验:

试验零件为套筒类工件。在相同的检测工艺下,试验组在终清洗后,放置在温度为60℃的干燥箱内烘干;对比组在终清洗后,放置在温度为75℃的干燥箱内烘干,试验结果如图3所示,从检测结果中可以看出,温度过高会使缺陷显示不完整且模糊,容易漏检小裂纹缺陷。

图3 不同干燥温度套筒类工件检测结果对比

(4)显像剂的施加

显像剂把缺陷中渗出的渗透剂吸附至工件表面,产生清晰可见的裂纹显示。显像剂同时也增加缺陷显示和背景之间的对比度同时减小工件表面光的反射。

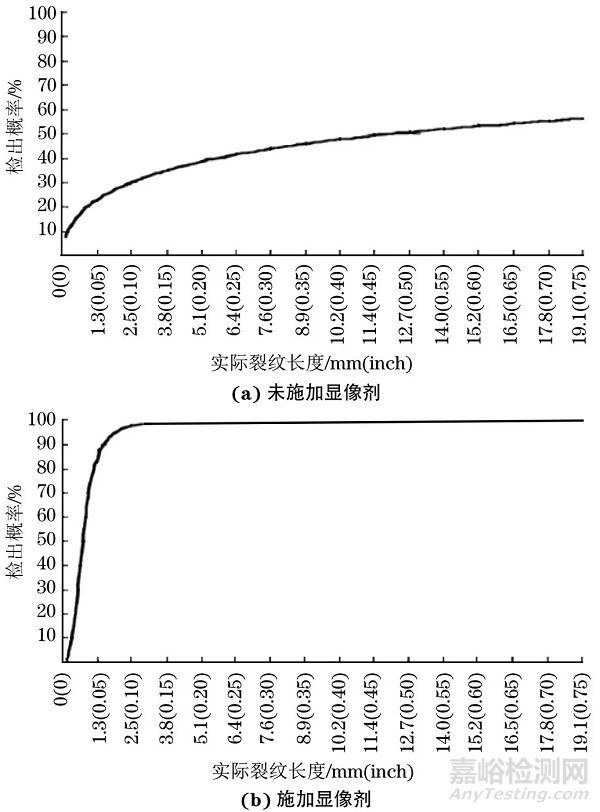

钴合金紧闭型疲劳裂纹水洗型渗透检测,未施加显像剂和施加显像剂的POD曲线如图4所示。可知施加显像剂时,能以95%的置信水平,90%的概率检出长1.7mm的紧闭型疲劳裂纹,而未施加显像剂时,即使裂纹很长,如19.1mm,也很难检出,检出率低于65%。

图4 钴合金疲劳裂纹施加与未施加显像剂的POD曲线

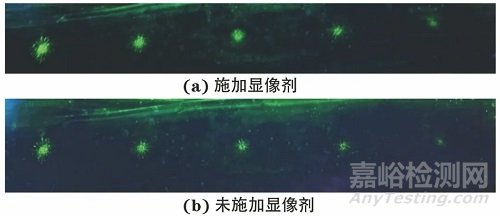

使用不锈钢镀铬裂纹试块对显像剂的作用做了对比试验。试验使用ARDROX 9814型后乳化荧光渗透剂和ARDROX 9881型亲水型后乳化剂。试验组使用ARDROX 9D4A型干粉显像剂进行显像,对照组不施加显像剂。使用相同的工艺参数对其进行试验,检测结果如图5所示。可知试验组和对照组中的5点缺陷都能显示,但试验组中的5个点轮廓更清晰,特别是第5个点;对照组未施加显像剂也能显示出5点缺陷,这是因为ARDROX 9814型后乳化荧光渗透剂是4级超高灵敏度渗透剂,利用渗出的渗透剂,能够实现自显像。自显像降低了渗透剂的灵敏度,所以应该采用较高一级的渗透剂,更强的黑光灯来弥补自显像降低的灵敏度。

图5 不锈钢镀铬裂纹试块施加显像剂与未施加显像剂检测结果对比

3 、质量控制

质量控制是渗透检测体系的可靠保证,主要包括人、机、料、法、环5个方面,即渗透检测人员、渗透检测设备、渗透检测材料、技术文件和检测环境等。渗透检测人员必须具备相关的理论知识和专业技能,且需要按相关标准进行资格鉴定;渗透检测设备需要按照相应标准要求进行测试和计量;渗透检测材料需要按照相应的标准对渗透剂污染度、荧光亮度、水洗型渗透剂含水量、乳化剂浓度、显像剂污染度及系统性能等进行测试;渗透检测所使用的标准、技术手册和工艺必须是现行有效的;检测环境指渗透检测时的温度、压力、计时器、暗室环境及灯光照明等要求。

4 、检测条件

检测条件指不连续的类型及状态。不连续的类型是一个重要的因素,必须存在开口到表面的不连续,这样渗透剂才能进入不连续。如果开口的不连续被漆层覆盖或在机械加工后被堵塞,不连续性也很难检测出,需要对被检工件表面进行退漆或蚀刻等预处理。

不连续的状态也是很难量化的,但在渗透检测中必须予以考虑。不连续的表面清洁和干燥状态很容易观察,而不连续的闭合及应力状态却很容易被忽视。裂纹在压缩载荷状态下显示亮度会降低,导致小裂纹容易漏检。

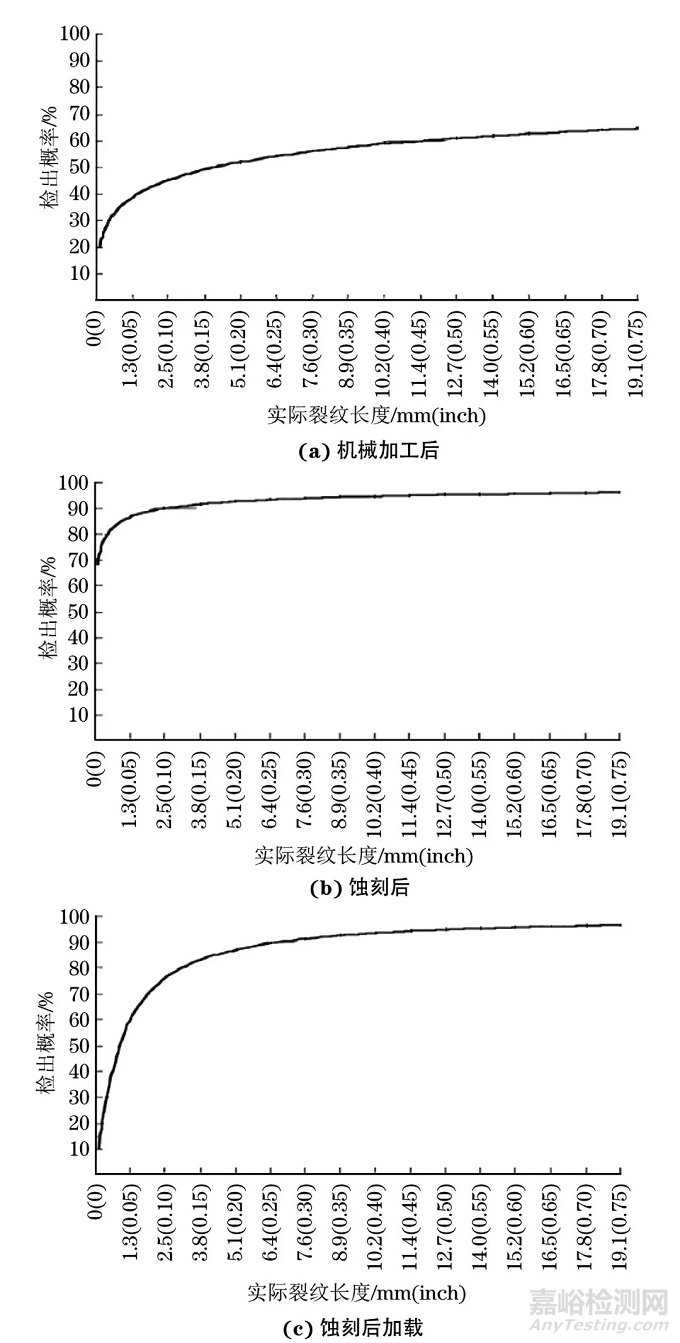

渗透检测机械加工后AISI 4340钢的紧闭型疲劳裂纹、蚀刻后的紧闭型疲劳裂纹和蚀刻后加载的紧闭型疲劳裂纹的POD曲线如图6所示。

从图6(a)可以看出,机械加工后紧闭型疲劳裂纹的检出概率低于65%,这种不连续性的状态是很差的,需要对其表面进行蚀刻处理。从图6(b)可以看出,蚀刻处理后能以95%的置信水平,90%的检出率检出长为2.5mm的紧闭型疲劳裂纹。由图6(c)可知,在蚀刻后加载,能以95%的置信水平,90%的检出率检出长为6.4mm的紧闭型疲劳裂纹。

因此进行渗透检测前被检部位的不连续类型及状态,也是需要考虑的重要因素,在被检件表面状态满足一定要求的条件下要尽可能了解被检件在服役过程中的受力状态,以制定合适的检测工艺。

图6 AISI 4340钢3个不同阶段下的紧闭型疲劳裂纹的POD曲线

结语

渗透检测是一种经济、有效、结果显示直观的无损检测方法,在确保工程材料、部件、结构及系统的结构完整性和安全性上发挥了重要作用,同时,渗透检测也是一个多流程、多参数控制的检测过程,需要特别注意过程控制,并对影响缺陷检测能力的因素严格控制,利用现有的工具设备、技术方法和技术规范等选取合适的渗透检测材料、检测方法和技术,做好质量控制并判断好检测条件,使渗透检测能以高的置信水平和检出率检出裂纹等不连续。

来源:无损检测NDT