当前常用于汽车材料循环腐蚀标准有:GMW14872-2013、PV 1210-2010、Renault D17-2028,那么试验标准中湿度、温度、各环节时间占比、盐雾种类等试验条件设置的异同点有哪些?

目前常见的循环腐蚀试验的环节包括盐雾、冷凝、恒温恒湿、室温存储、干燥等环节。通过不同环节的组合、交替循环,模拟实际使用条件下中一天内温湿度及路况等条件的变化。在循环腐蚀标准中,各环节试验参数的设计主要涉及以下几方面:

1、温度、湿度参数设置;

2、各阶段的时间占比及各阶段转换时间要求;

3、盐溶液的种类,包括氯化钠浓度、pH值、是否添加其他腐蚀因子等;

4、喷雾方式、沉降量等要求。

通过分析各循环腐蚀标准在以上几个方面的异同点,可以对目前主流的汽车行业常用的循环腐蚀标准进行归纳,并预测其未来发展趋势。

温度、湿度参数设置

在实际场景中,一天内的温湿度存在阶段性变化,通常中午温度最高、湿度最低,凌晨至清晨温度最低、湿度最高。除单日内温湿度的变化之外,一年内的温湿度也存在周期性变化趋势。

因此在循环盐雾试验参数的设计中,需综合考虑地域及季节变化等因素的影响。

盐雾、干燥、潮湿、室温存储是循环腐蚀试验中最常见的四种条件设置,通常盐雾环节的温度为(35±2)℃,干燥环节的温度为40-60℃,湿度为30%-50%RH,室温存储环节的温度为(23±2)℃,湿度为(50±20)%RH,潮湿环节(如冷凝)的温度为40-60℃,湿度为95%-100%RH。

腐蚀通常发生在材料表面的一层肉眼不可见的水膜中,与其中溶解的腐蚀因子有关。

大气环境中常见的腐蚀因子氯化钠的潮解湿度为76%,即当环境中的湿度达到76%及以上时,氯化钠可完全溶在材料表面的水膜中,通过电化学作用实现对材料的腐蚀。

而在湿度较低的情况下(低于50%),氯化钠未发生潮解,此时氯化钠是以固体的形式存在于材料的表面上的,腐蚀发生缓慢。在50%-80%的中湿度范围内,材料表面开始润湿,此时可发生腐蚀。实际环境中温湿度的变化在循环盐雾试验中有对应的环节。

在喷雾阶段,盐雾弥漫在试验箱内,试样表面的腐蚀介质可不断更新,从而使腐蚀持续发展。

在冷凝、喷雾等阶段中,在盐雾期间积累在试样表面的腐蚀介质可继续存在于水膜中,并通过扩散、毛细作用等形式在表面保护层被破坏部位、缺陷部位等处纵深发展。

在干燥阶段,试样表面的水膜不断变薄,而腐蚀介质仍存在于试样表面,由于湿度过低,腐蚀进展缓慢。但是对于涂镀层材料,材料经表面处理后存在多层结构,循环腐蚀试验中干燥和冷凝环节交替所积累的热应力可破坏涂层结构,被破坏的涂层作为缺陷在后一阶段的盐雾试验中可被腐蚀。

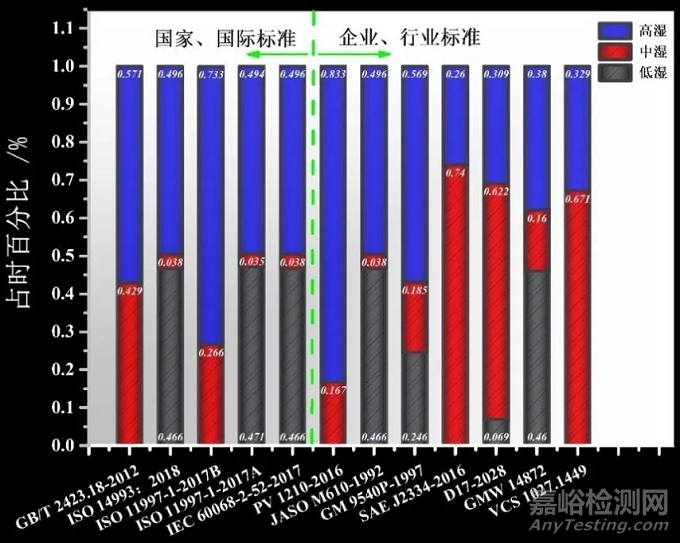

下面对几种常见循环腐蚀试验中温湿度实验的参数设计方案进行分析,绘制下图1。该图为循环腐蚀标准各湿度阶段时间占比(转换时间按照标准规定及实际情况,未计算周末)。

从图中可以较直观地看到,近年来新发布的循环盐雾标准中,干燥实验的时长呈现下降趋势,而潮湿、冷凝等中湿度、高湿度环节的实验时长有增高趋势。将常用的国家标准、国际标准与企业、行业标准对比,可发现企业、行业标准中的中低高湿度环节的时间分布更加均匀,且近年来,中高湿度环节时长占比的增加趋势更明显。

转换时间的设置

循环腐蚀试验中,各阶段之间(如潮湿、干燥、盐雾等)的转换时间对于腐蚀速度有显著影响,以上的转换过程涉及到温湿度的变化。

本文主要以湿度为例进行分析,恒定温湿度环节的湿度通常处于50-70%RH,属于中湿度;干燥环节的湿度通常规定小于30%RH,属于低湿度;盐雾及冷凝期间的湿度通常在95-100%RH,属于高湿度。在各阶段的转换过程中,由于转换时间的不一致,导致低、中、高湿度阶段的时间占比出现明显变化。

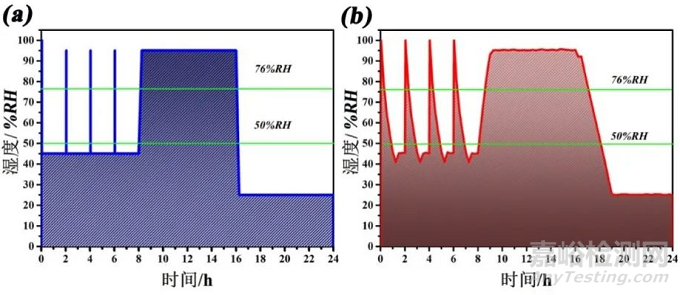

(a)不计算过渡阶段的理想曲线;(b)实际曲线

图2 GMW 14872周边阶段喷雾四次的湿度曲线

图3 (a)GMW 14872的低中高湿度各阶段时间占比(蓝色为理想情况,红色为实际情况);(b)GMW 14872周边阶段喷雾四次的理想湿度曲线(不计算过渡阶段)和实际曲线对比图,其中阴影部分为两者差别

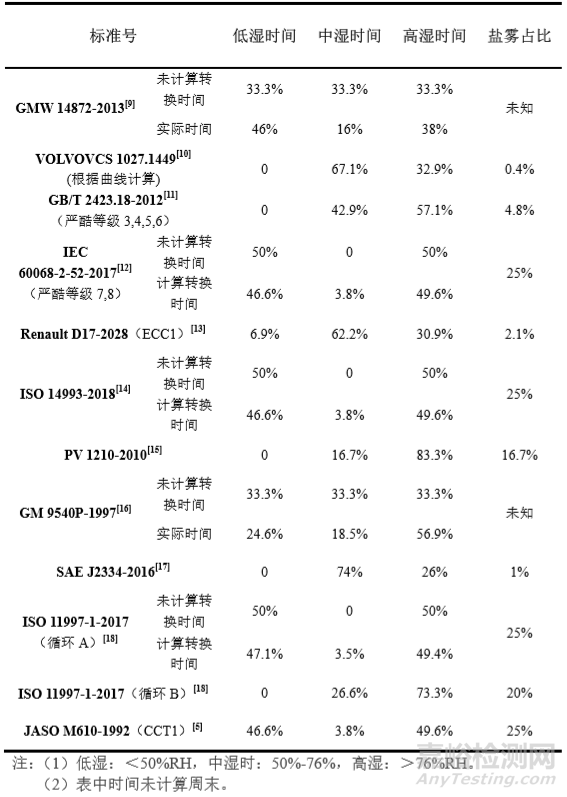

如图3a所示,以GMW 14872-2013标准为例,计算了不同转换时间所得到的低、中、高湿度阶段的时间占比。理想曲线为假设各阶段之间可以迅速发生转换,不存在过渡,绘制依据为标准规定的各阶段时间(图2a)。

在实际实验中,由于箱体差别和人工操作等问题,各阶段的转换存在延时。在周边阶段的8个小时内,根据试样在车内安装位置的不同,设置了不同次数的盐雾喷淋,每次喷淋都要求样品表面完全湿润,这通常需要3-5分钟的时间。在喷淋结束后重新进入周边阶段时,湿度需要从95%-100%RH重新下降至45%RH左右。

我们以该标准中最常用的每个周边阶段进行4次喷淋为例(每2小时喷淋一次,第一次喷淋为周边阶段开始时),每次喷淋后,在试验箱的调节下,需要约1.2小时的时间才可以使试验箱内的湿度重新达到45%RH,在每个过渡阶段,湿度基本呈线性变化。

本标准中对从周边阶段进入冷凝阶段和从冷凝阶段进入干燥阶段的时间进行规定:周边阶段和冷凝之间的转换时间不高于1小时,冷凝和干燥阶段的转换时间不高于3小时。如图2b所示为典型的周边阶段进行四次喷淋的湿度时间变化曲线。

我们将理想曲线(图2a)与实际试验曲线(图2b)进行对比得到图3b,图3b中的阴影部分即为两者在各湿度环节所占时长的差别。通过计算,我们得到在理想情况下的低湿度、中湿度、高湿度阶段的时间比为1:1:1,分别占总时长的33.3%(不计算周末时间);在实际情况下(以周边阶段进行四次喷雾计算),低湿度、中湿度、高湿度阶段的时间比为0.46:0.16:0.38,即分别占总时长的46%、16%、38%(图3a)。

两种情况下的高湿度环节时间占比差别较小,在低湿度和中湿度环节的时间占比上存在较大差别,在图3b中的直观表现为两条曲线不重合的阴影部分的主要面积集中在中湿度区域。

随过渡时间的延长,中湿度阶段的占比下降而低湿度阶段的时间占比增加。由于在循环盐雾试验中,对腐蚀加速结果其主要作用的是中湿度和高湿度环节,因此转换时间的延长所导致的中高湿度环节所占时长的缩短不利于实现循环盐雾试验加速腐蚀的目的。

除此之外,研究表明,腐蚀在不同湿度下和交变条件下的进展速度和腐蚀形貌存在较大差别。因此缩短各阶段之间的转换时间可有效实现加速试样腐蚀进程的目的,控制试验进程。除GMW 14872-2013标准外,我么也计算了GM 940P-1997标准的实际低中高湿度时间占比和理想值差别,见表1,计算结果同样证明,转换时间的延长对于中湿度阶段的影响较大。

表1 循环盐雾标准低中高湿度环节及盐雾时间占比

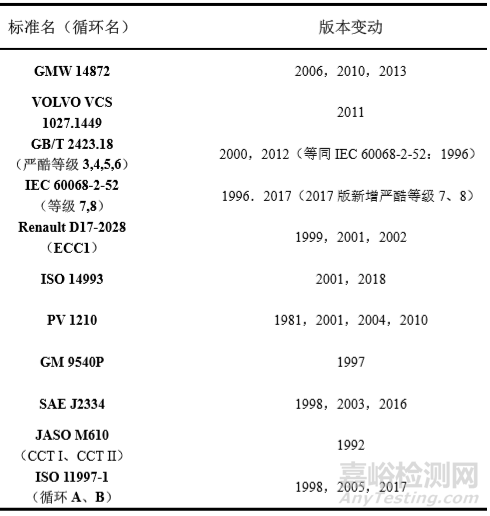

进一步分析早期循环盐雾标准和21世纪以来循环盐雾标准中与湿度参数设计相关的要求,包括低中高湿度环节的时间占比、各标准的发布时间等,具体结果见表1、表2和图1。按时间轴分析,最初的循环盐雾标准中主要包含了高湿度和低湿度环节,未考虑中湿度环节对试样腐蚀的影响。

21世纪后发布的循环腐蚀标准中具有以下两个特点:

中湿度环节的时间占比不断增加,中湿度和高湿度环节的总时长占比增加,目前常用于涂层材料耐腐蚀能力的评估。

对各阶段的转换时间提出了严格要求,并建议在一个循环腐蚀试验箱中完成全部试验。

早期的循环盐雾标准支持换箱操作,即在盐雾试验箱中完成盐雾试验,在温湿度环境箱中完成温湿度交替变化的试验。但在各阶段的转换中存在由于人为因素和外界环境因素导致的温湿度变化速度的不确定性,使循环腐蚀试验的重复性和可信度下降。

在后期的循环腐蚀标准中,如VOLVO VCS 1027,1499等,给出了标准推荐的各阶段转换速度和温湿度的线性变化要求,这就要求循环腐蚀试验的全过程均要在同一个试验箱中完成,如使用循环腐蚀试验箱完成实验,在实验过程中需要检测温湿度的变化曲线,保证实际的腐蚀试验达到标准要求,这也是近年来循环腐蚀试验标准逐渐走向成熟化的证明。

表2 见循环盐雾发布年份及更新年份