您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-03-10 16:43

摘要:

目的:研究压力变化法测试无菌检查用隔离系统舱体完整性的影响因素。方法:从温度、大气压、测试时间和测试压力等关键因素,探讨其对测试结果的影响。结果:各影响因素中,温度的变化对测试结果影响较大,大气压的变化对测试结果影响较小。结论:无菌隔离系统的完整性测试应妥善设计试验条件,在现有仪表条件的基础上,合理设置测试时间和压力,并保持测试周期内温度稳定。

关键词:隔离系统 压力变化法 完整性测试 温度 大气压 测试时间 测试压力

近年来,随着无菌隔离技术的发展,隔离系统在国内制药领域的应用得到快速推广,除了生产以外,越来越多的用户开始使用无菌隔离系统替代传统洁净室进行药品的无菌检查。完整性作为隔离系统的关键性能之一,不仅能防止外界污染的侵入和灭菌剂的泄漏,还能提供稳定的无菌检查环境。隔离系统的完整性一般包括舱体完整性、高效空气过滤器完整性和手套/袖套或半身服等介入工具的完整性。

1 测试方法的标准来源及各测试方法原理和特点

1.1 标准来源

隔离系统最早用于放射性物质的处理(负压隔离系统),密封舱体的泄漏率测试方法可溯源至ISO 10648-2:1994《密封箱室密封性分级及其检测方法》 [1],此标准针对的主要是刚性壁负压装置。

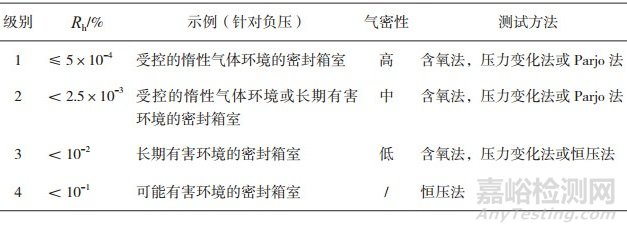

衡量舱体完整性的指标是小时泄漏率(Rh),即正常工作条件(压力和温度)下隔离空间每小时的气体泄漏量Q与该隔离空间的容积V之比[1]。无菌隔离系统的相关法规对舱体泄漏率均没有明确的限度,美国注射剂协会技术报告第34号(PDA TR34)建议Rh的参考值为不超过0.5%,对应于ISO 10648-2:1994级别3的要求,但其来源是美国手套箱协会指南AGS-G001-1994,即应用于有毒物质使用的泄漏率要求[2-5]。ISO 10648-2:1994把Rh分为4个级别,并列举了3种测试方法:含氧法,压力变化法,恒压法[1]。ISO 14644-7:2004《洁净室及其相关受控环境》 [6]第7部分中增加了Parjo法,见表 1。

表 1 密封箱室按Rh的分级及测试方法[1, 6]

虽然这些测试方法最初都是为负压隔离系统制定的,但除含氧法外,其他方法均可通过公式的变化用于正压隔离系统。

1.2 各测试方法的原理和特点

Parjo法的原理是隔离系统中的压力变化会造成检测装置中的皂液在Parjo管中偏移,通过记录偏移距离计算体积变化进而算出泄漏率。该方法灵敏度过高、操作复杂,且只适用于检测工作压力接近环境大气压的隔离系统的泄漏率,故不适用于无菌检查用隔离系统对应的级别3的正压密封箱室[6-7]。

ISO 14644-7:2004中无菌检查用隔离系统可用以下2种方法检测泄漏率。

恒压法:通过测量把密封箱室内部的负压维持在某一恒定水平的排气系统的流量来计算泄漏率。该流量除以密封箱室体积,就相当于在该特定负压下的Rh。当在正压条件下使用时,通过测量进气系统的流量,可采用同样的计算方法[5]。

压力变化法:该方法用于测量处于负压的密封箱室内单位时间的压力增加,密封箱室处于正压时,也可采用同样的方法[5]。

恒压法和压力变化法使用的压力传感器和温度计的精度要求一致,测试结果均受温度波动的影响。但恒压法还需要额外配置维持恒定压力所需的、精度要求极高的控制阀(针阀)和流量计,而控制阀需手动控制,对操作要求高,重现性差,且舱体内压力维持的稳定区间没有法规标准。而压力变化法的整个测试过程可通过自动化控制的方法执行,结果自动记录,是操作简便、可重复、可定量的测试,被广泛应用于日常监测。故本文重点对该方法进行研究[1, 5, 8-10]。

本研究覆盖了国内外隔离系统的主流类型和品牌,在参考国内外法规的基础上,调研了6家国内药检所,探讨了温度、大气压、测试时间和测试压力对压力变化法测试结果的影响。

2 方法与结果

2.1 仪器与材料

PI-4PM-S单向流无菌检查用隔离系统(上海东富龙爱瑞思科技有限公司);HX93B内置温湿度传感器(OMEGA);616C-3B压力传感器(Dwyer)。

2.2 公式分析

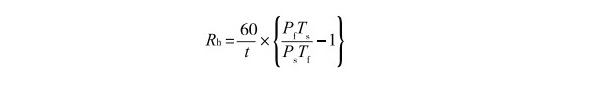

原始公式:

(1)

(1)

其中,t为检测时间(min);Ps为测试开始时密封箱室内的绝对压力(环境大气压加表压,Pa);Pf为测试结束时密封箱室内的绝对压力(环境大气压加表压,Pa);Ts为测试开始时的温度(K);Tf为测试结束时的温度(K)。该公式针对的是负压密封箱室,通过单位时间内压力的增加来计算泄漏率[1]。

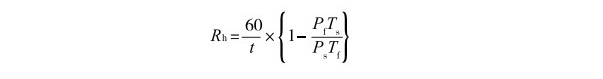

而无菌检查用隔离系统对应的正压密封箱室应测量单位时间内压力的降低来计算泄漏率,故原始公式应修正为:

(2)

(2)

2.3 起始压力和测试时间设定

国际制药工程协会(ISPE)指南第3卷中提到每2分钟记录一次压差和温度,连续记录30分钟,测试压力需大于无菌操作模式下的工作压力[5]。ISO14608-2:1994测试时间为1小时,当验收测试时则更为严格,压力比无菌操作模式下的工作压力大4倍左右[1]。

本研究调研了6家使用不同品牌隔离系统的国内药检所,在进行压力变化法测试舱体完整性时,各家药检所的起始表压各不相同,从60 Pa到220 Pa不等,测试时间从1分钟到3分钟不等。

考虑到工作效率,每次灭菌前隔离系统完整性检查的时间过长并无必要,且由于舱体内为正压,在其他条件稳定的情况下,随着测试时间的增加泄漏率会越来越低。再结合调研情况,本研究选择接近2020年版《中华人民共和国药典》9206征求意见稿建议的工作压力的2倍,即100 Pa作为测试起始压力,测试时间为3分钟[2, 5]。

2.4 温度和大气压力

2.4.1 温度因素分析

PDA TR34规定在1小时的测试期间,舱体内部温度波动应控制在±0.5 ℃内[2],而ISO14608- 2:1994要求控制在±0.3 ℃内[1]。

本研究调研的6家国内药检所,有的对温度控制无要求,有的要求极为严格(<0.05 ℃)。经过对市售隔离系统的调研得知,几乎所有隔离系统的温度显示精度均为0.1 ℃。

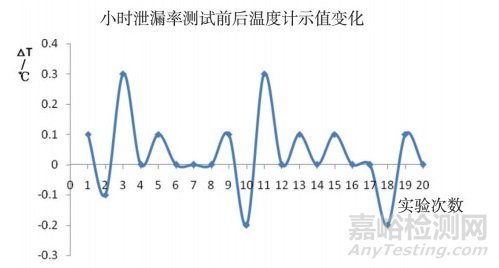

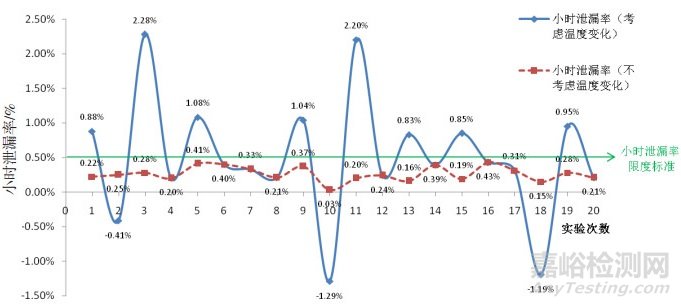

本研究对隔离系统进行20次独立的小时泄漏率测试,测试开始和结束时隔离系统的温度计示值变化范围在(-0.2~+0.3)℃之间,见图 1。

图 1 小时泄露率测试前后温度计示值变化

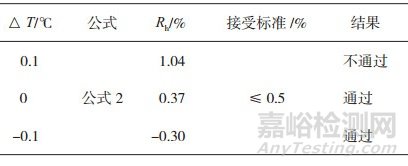

假设环境大气压在测试前后没有变化,Ps=101000+100.0=101100.0(Pa),Pf=101000+81.2=101081.2(Pa),Ts=273+25.5=298.5 K;当Tf升高0.1 ℃、不变、降低0.1℃时的泄漏率测试结果如表 2。可以看到,温度波动在±0.1℃时,小时泄漏率的波动达到±0.67%,仅因温度波动0.1℃所造成的小时泄漏率值的波动就已经超过PDA TR34建议的0.5%的限度标准。

表 2 温度变化对测试结果的影响

20次小时泄漏率的实测结果也显示,若不考虑温度变化的影响,所有结果均通过0.5%的限度标准,若考虑温度变化,则有40%的结果不通过。见图 2。

图 2 小时泄漏率测试结果

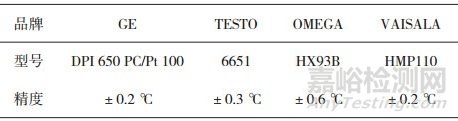

ISO 14644-7:2004[6]提到容积不变的前提下,温度每变化1K,相当于压力变化334 Pa。John Neiger等[8]的研究结果表明,1级隔离系统计算时,温度每升高0.01 ℃,相当于结束压力结果减去3.5 Pa;反之,温度每减少0.01 ℃,相当于结束压力结果加上3.5 Pa。以上结果均表明,在测试过程中温度的变化需要被精确测量,而实际上,隔离系统常用的温湿度传感器对温度的实际测量精度最高为±0.2 ℃,均明显差于显示精度,见表 3。

表 3 温湿度传感器温度测量精度

隔离系统常用的铂热电阻温度传感器Pt 100的允差等级为A级或B级,即使是最高精度的AA级温度传感器也只能达到±0.1℃的允差值。

综上所述,考虑到非1级的隔离系统没有必要追求0.1 ℃的温度变化,且系统自带的温度传感器实际也无法达到此精度,故在实际应用时可以在环境温度相对稳定的情况下不考虑温度变化[8, 10]。

2.4.2 大气压力因素分析

调研的6家药检所均使用标准大气压替代实际的环境大气压,再加上表压进行计算。公式2中的绝对压力P为环境大气压+表压,而环境大气压会随着地势高低、地理纬度等因素变化。

由于隔离系统的安装地点固定,故一般只需考虑大气压的日变化。一天当中,由于温湿度的变化和大气运动,大气压在上午9~10时最高,下午15~16时最低,间隔约6小时,我国气压全日分波振幅平均86 Pa[11-12]。若以6小时环境大气压变化100 Pa计算,在本研究3分钟的测试时间内,环境大气压的平均变化也仅约为0.83 Pa。因此,可以认为环境大气压的变化对泄漏率测试结果的影响可以忽略不计。压力变化法计算公式中可直接采用标准大气压进行计算[10]。在一些特殊地区(例如高海拔地区)安装的隔离系统,可根据当地的平均大气压设置计算公式中的环境大气压值。

3 讨论

压力变化法作为一种常用的隔离系统完整性测试方法,已经被广泛用于灭菌开始前的常规测试,然而温度、大气压力、测试时间、测试压力等因素都会影响测试的结果。

3.1 起始压力和时间

合理的起始测试压力和测试时间的设定有利于测试的科学性。测试压力过高可能会对隔离系统内部的仪表造成损伤,一般建议的范围为操作压力的1.5~5倍;测试时间过短无法看出压力衰减趋势,过长则容易受到外部环境的影响且影响工作效率,一般建议测试时间在1~30分钟。对于限度标准,根据法规内容不作每小时0.5%的硬性规定,只要符合设计要求即可[7]。

3.2 温度的影响

所有泄漏测试方法都受到隔离系统内部温度变化和测试期间大气压力变化的影响。温度的变化对测试结果的影响较大,0.1 ℃的温度波动即可对测试结果产生影响。如果测试过程维持时间过长,在此期间温度可能有较大变化,作为非1级密封箱室的检查用无菌隔离系统在实际应用时可选择较短时间的压力变化法作测试。在短时间测试过程中,应尽量保证房间温度、气压状态稳定,不要有剧烈的变化,比如空调启动、阳光直射、开关房间门等。一般在系统无高热源的情况下,舱体内部温度不会有明显变化。在做好以上保证措施的前提下,计算公式中可不考虑温度变化,以防止传感器示数跳动导致的错误泄漏测试结果[8, 10]。

3.3 大气压力的影响

大气压力的变化对测试结果的影响较小,安装在固定地点的隔离系统可根据当地的平均大气压设置计算公式中的环境大气压值,在测试时间段内环境大气压的变化可以忽略不计[7-8]。

3.4 其他注意事项

隔离系统的手套/袖套是柔性材质,在测试时可能会对舱体内的压力有一定的补偿作用。因此,在测试开始前,应使用专用支架将其固定在一个稳定的位置,并在测试时避免触碰[7]。

舱体完整性对于维持无菌隔离系统的无菌屏障和降低灭菌剂泄漏风险具有重要意义,是日常应用中必须测试的项目。用户在选择方法和限度时应综合考虑其合理性、可操作性以及风险的可控性。

参考文献

[1] International Organization for Standardization. ISO 10648-2: 1994, Containment Enclosures-Part 2: Classification According to Leak Tightness and Associated Checking Methods[S]. Switzerland, 1994.

[2] PDA Isolation Technology Task Force. Supplement Technical Report No.34:Design and Validation of Isolator Systems for the Manufacturing and Testing of Health Care Products[M]. Bethesda MD: Parenteral Drug Association, Inc, 2001: 1-24.

[3] American Glovebox Society. AGS-G001-1994, Guideline for Gloveboxes[M]. America: American Glovebox Society, 1994: 74-79.

[4] PIC/S Secretariat. PI014-3 Isolators Used for Aseptic Processing and Sterility Testing[EB/OL]. (2017-01-04)[2019-03-11]. https://www.picscheme.org/en/publications.

[5] ISPE. ISPE Baseline® Guide Volume 3: Sterile Product Manufacturing Facilities[M]. 2nd Edition. ISPE, 2011: 91-98.

[6] International Organization for Standardization. ISO 14644-7: 2004, Cleanrooms and Associated Controlled Environments-Part 7: Separative Devices(Clean Air Hoods, Gloveboxes, Isolators and Mini-environments)[S]. 2004.

[7] Tim Coles. Isolation Technology-A Practical Guide[M]. Second Edition, USA: CRC Press LLC, 2004: 123-133.

[8] John Neiger, et al. Expression of Isolator Leak RatePercentage Volume Change per Hour A Guide for Normal People[J]. The Scottish Society for Contamination Control, 2004, 49: 2-6.

[9] International Organization for Standardization. ISO 14644-3: 2005, Cleanrooms and Associated Controlled Environments-Part 3: Test Methods[S]. Switzerland, 2005.

[10] Tim Coles. Leak Rate Measurement for Pharmaceutical Isolators:Practical Guidance for Operators and Test Engineers[J]. Clean Air and Containment Review, 2012, 11: 8-12.

[11] 毕景涛. 大气压的五种变化[J]. 物理通报, 1996, 8: 6-7.

[12] 高登义, 邹捍. 我国气压日变化波动的分析[J]. 科学通报, 1986, 7: 524-527.

来源:xml-data