您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-12-03 17:23

夏比摆锤冲击试验中所用的冲击试验机在工作过程中会频繁受到来自试样的反作用力,机身框架会产生剧烈的振动。和拉伸试验机、硬度计等静态试验设备相比,冲击试验机的关键部件在较短时间内容易出现磨损、松动、变形等问题,这些都会对试验机的准确性和稳定性造成影响,导致试验机可能会在下一个校准周期到来前就提前失准,因此有必要加强对冲击试验机的维护保养,对其进行有效的日常检验和期间核查。

本文介绍了用于定性判断冲击试验机失准类型的观察挤压痕法,该方法容易掌握,操作简便且实用性强。

操作原理

挤压痕是冲击试样在通过试验机砧座时其侧面受砧座挤压变形而留下的痕迹。挤压痕能反映试验过程中试样与砧座的相对位置关系。不同能量级别的试样,在试验机出现不同的失准状态时,其挤压痕会呈现不同的外观形貌。通过观察试样上挤压痕的宽窄、深浅、形状和位置,可以快速直观地判断冲击试验机存在的问题。

通常检测实验室不具备内部校准的能力,和需要借助尺寸测量工具对冲击试验机进行的直接检验法以及利用标准试样进行的间接检验法相比,观察试样挤压痕的方法不需要具备专业检定校准知识或资质的人员,也不需要借助任何外界辅助装置或额外试样,仅需具备一定经验的试验操作人员观察测试后留存的试样即可完成对潜在问题的排查,相对容易掌握,操作也可随时随地进行,因此该方法适合作为冲击试验机的日常检查方法。

冲击试验机的失准类型

砧座过度磨损

冲击试验机的主要磨损通常发生在砧座。冲击试验机使用一段时间后,为检查砧座的磨损程度是否在标准允许的范围内,必须将其从冲击试验机上拆下,经尺寸检验合格后,方可重新安装使用。该检验方法虽然可靠,但整套流程较繁琐,砧座的拆卸安装较困难,且并不是所有试验人员都具备独立测量砧座外形尺寸的能力,因此该方法不适合用于实验室的日常检查。针对上述情况,可以通过检查试样(特别是高能量试样)折断时侧面留下的挤压痕来快速评估砧座的磨损情况。

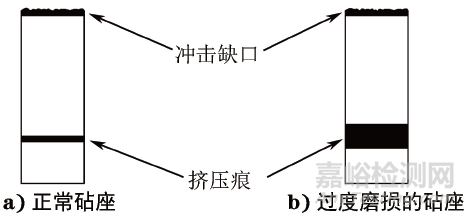

图1 正常砧座和过度磨损的砧座形成的挤压痕示意图

由图1可见,当砧座符合标准规定的尺寸公差要求时,会在两截折断的试样上分别形成一个窄而深的痕迹;当砧座过度磨损时,会在两截试样上各留下一个宽而浅的痕迹。对于高能量试样,这种痕迹的变化更明显且易于观察。磨损的砧座必须更换,这是因为和未磨损的砧座相比,砧座磨损意味着试验跨距变大,试样通过磨损的砧座时所需的能量比通过未磨损的砧座时所需的能量要小,试验结果会低于正常值。对于高能量试样,这种能量偏低的现象会更显著。

可以选用成分、力学性能和硬度都相同的同批次材料预制一批高能量试样,在冲击试验机检定合格后用新的符合尺寸公差要求的砧座测试其中的若干件并保留,作为日后观察挤压痕宽窄和深浅的“标准试样”。在冲击试验机使用一段时间后,再用此砧座测试剩下的预制试样中的若干件,将这些试样与前期保留的“标准试样”进行比较,由两者挤压痕的差异来评估现有砧座的磨损情况。对于吸收能量相近的试样,挤压痕会随着砧座磨损程度的加深而变得更宽、更光滑。实验室可根据冲击试验机的使用频率制定相应的比对周期。

砧座不均匀磨损

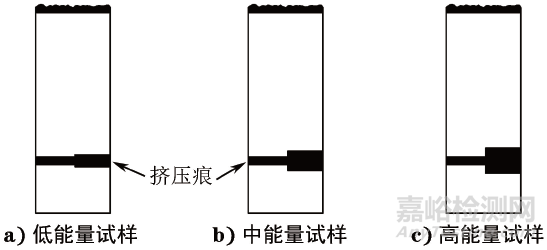

图2是频繁检测小尺寸试样导致砧座的竖直方向磨损不均匀而形成的挤压痕示意图。随着试样能量的增加,挤压痕在砧座磨损严重一侧的宽窄变化更明显且易于观察。

图2 不均匀磨损的砧座形成的挤压痕示意图

在这种砧座状态下有3个问题需要注意:

(1)对于标准尺寸试样,这种磨损存在于较小的接触面积内,通常不会影响试样断裂所需要的能量,因此也就无法在冲击试验机的间接检验中,通过测试标准试样的能量来评估磨损情况。

(2)这种磨损可能导致砧座的公差超出标准的要求,也就意味着该冲击试验机不符合标准中直接检验的要求,但也不具备间接检验的资格,此时采用观察试样挤压痕的方法就很必要。

(3)当小尺寸试样在砧座磨损严重的区域进行试验时,其测试结果要低于正常值,此时应及时更换砧座。

砧座表面粗糙度超差

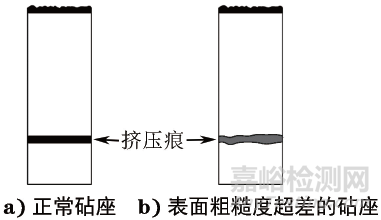

在某些测试条件下,特别是高温测试,会加速砧座的磨损,增加砧座圆角处的表面粗糙度,从而产生过大的摩擦力,形成如图3所示的挤压痕。

图3 正常砧座和表面粗糙度超差的砧座形成的挤压痕示意图

和表面粗糙度正常的砧座相比,表面粗糙度超差的砧座形成的挤压痕更宽,边缘粗糙不齐且有一条凸起。这样的砧座会增加试样断裂所需的能量,测得的试验结果会高于正常值(尤其是高能量试样),此时必须更换砧座。

砧座有缺口

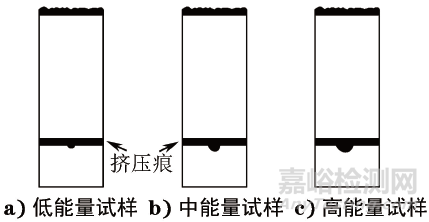

砧座上积存的铁屑会使其在使用过程中产生崩损的缺口。有缺口的砧座均能通过观察低、中、高能量试样的挤压痕来发现,如图4所示,随着试样能量的增加,在钻座缺口处的不规则挤压痕会变得更宽更深,更易于观察。

图4 有缺口的砧座形成的挤压痕示意图

砧座的缺口会对试样吸收能量产生影响。由于砧座表面不光滑,缺口会增大试样通过砧座时的摩擦,从而增加试样断裂所需的能量,得到的试验结果会高于正常值。低能量试样受到缺口的影响较小,因为其硬度最高,断裂形式为脆性断裂,试样与砧座的摩擦较小;缺口对于韧性较好的中、高能量试样影响较大。应及时更换有缺口的砧座。

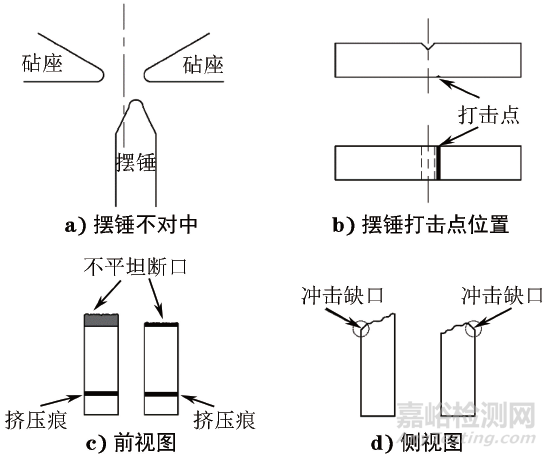

摆杆弯曲

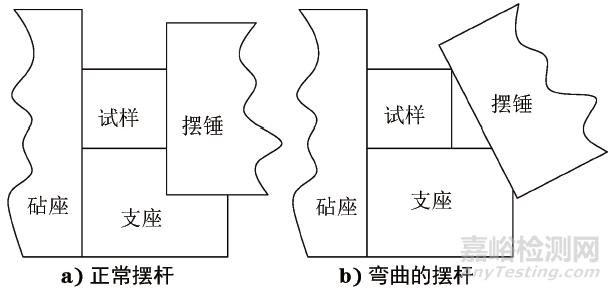

冲击试验机在使用过程中其摆杆会受到来自试样的反作用力,长期受力会使摆杆产生微小弯曲。正常摆杆和弯曲的摆杆与试样接触时的位置示意如图5所示。

图5 正常摆杆和弯曲的摆杆与试样接触时的位置示意图

弯曲的摆杆会先接触到试样朝上放置的一侧,这导致试样过度扭曲,试样朝上放置的一侧挤压痕会更深,见图6。

图6 弯曲的摆杆形成的挤压痕示意图

这种扭曲还会导致试样在断裂后与摆杆发生相互碰撞,并造成额外的能量损失,因此测得的试验结果会高于正常值。应及时更换弯曲的摆杆。

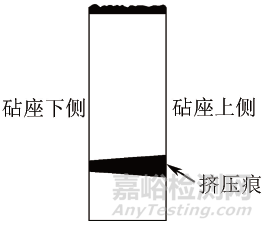

试样不对中

试样不对中是指试样缺口的对称面不处于两砧座跨距的正中间,此时冲击刃的打击点会偏向试样缺口对称面的一侧。试样不对中的问题可通过观察低能量试样的挤压痕来发现。当试样对中时,试样缺口边缘至两截折断试样侧面挤压痕的距离相等;如果发现距离不相等,那么可以判断为试样在摆放过程中出现了不对中。

图7 对中试样和不对中试样的挤压痕示意图

由图7可见,当试样对中时,低能量试样的断口平整,两截试样均匀等长;当试样不对中时,由于冲击刃的打击位置并不位于缺口根部的正后方,这导致试样受冲击后裂纹的扩展方向发生偏移,测试后的试样断口存在一个斜角,冲击刃偏向一侧的一截试样要比另一侧的一截试样短。冲击位置越偏离缺口对称面,断口的斜角越大,两截试样的长短差异也越大。试样不对中会增加试样断裂所需的能量,测得的试验结果会高于正常值。

实际上,试样不对中不完全属于冲击试验机自身失准的情况。对于配备了自动送样装置的试验机,可能是由于试样自动定位装置出现磨损或偏离对中;对于采用人工送样方式的试验机,其最常见的原因是使用了磨损的试样对中夹钳或是试验人员操作过程不仔细造成的。此外,使用在试验温度下过于粘稠的冷却介质使试样在支座上漂浮滑动也会导致试样不对中,这种情况在使用自动送样装置和人工对中夹钳时都有可能出现。建议将体积分数为95%的工业乙醇作为低温冲击试验的冷却介质,因其具有较低的凝固点(-114℃)和较强的挥发性,能从试样底部迅速挥发,有效防止试样滑动。

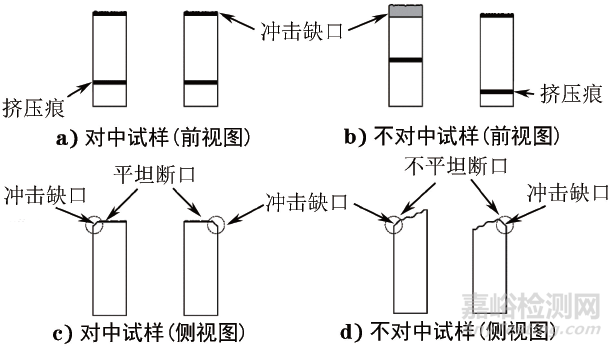

冲击刃不对中

冲击刃不对中与试样不对中的情况不同,因为缺口对称面处于两砧座跨距的正中间,因此试样缺口边缘至两截折断试样侧面挤压痕的距离相等。但是冲击刃的打击位置不是位于缺口根部的正后方,这导致裂纹的扩展方向发生偏移,试样断口出现斜角,两截折断的试样呈现长短差异。

图8 冲击刃不对中时试样的挤压痕示意图

图8是冲击刃不对中时断裂试样的挤压痕示意图。不对中的冲击刃通常是摆锤轴偏离了中心位置所引起,而这种偏离推测是冲击试验机在长期使用的过程中,试验机框架和摆杆的机械振动造成了摆锤轴上的对中环或轴承块出现松动所导致。冲击刃不对中也会增加试样断裂所需的能量,测得的试验结果会高于正常值。

结语

观察试样挤压痕来判断冲击试验机失准类型的方法简便实用,通过观察冲断试样的挤压痕能够快速判断冲击试验机可能存在的问题,为试验机失准类型的判断、试验机的调整和后续的再校准提供依据。该方法容易掌握、操作简便、实用性强,可用于冲击试验机的日常检查,并作为实验室的日常质量控制手段之一加以推广应用。

来源:黄旭东理化检验