您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-03-20 19:12

摩擦与润滑及其相互关系的研究,对于摩擦副失效分析、润滑剂润滑效率评价、延长设备使用寿命、提升整机可靠性等都具有重要意义。润滑剂的摩擦因数、抗磨损性、承载能力等是研究其摩擦学性能的主要指标。

用于评价润滑剂摩擦学性能的试验机主要有四球试验机、梯姆肯试验机、高频线性振动试验机、法莱克斯V形块试验机。这4种摩擦磨损试验机分别模拟不同的摩擦副工况,具有不同的适用特性,因此有必要对这4种试验机的原理、测定量、适用性等进行分析研究,探讨设备技术与研究方法的进展,并对各试验方法的优势、劣势及其技术改进措施进行评述。

为此,本文对润滑剂摩擦学性能评价方法进行了综述。

试验机简介

1、四球试验机的结构与功能

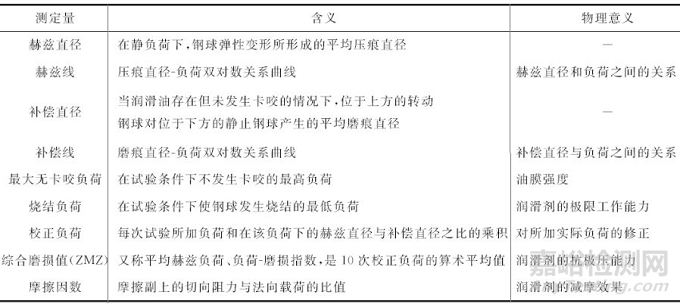

四球试验机具体测定量见表1。

表1 四球试验机测定量

四球试验机具有钢性耐震结构,由主轴、驱动系统、静压轴承系统、摩擦副(摩擦部件)、摩擦力测量系统等组成。摩擦副为四个球心构成等边四棱锥体的钢球,其中位于上面的钢球固定在主轴上,一般推荐使用优质铬合金轴承钢GCr15,洛氏硬度在64~66HRC为佳。

四球试验机载荷施加方式见表2,针对不同试验目的,应合理选取适合的加载方式。一般而言,润滑剂摩擦磨损试验选取杠杆式或弹簧式加载系统,极压性能试验选取液压式加载系统。气动式加载系统由于噪声太大,一般不在常规试验室中使用。

表2 四球试验机加载方式

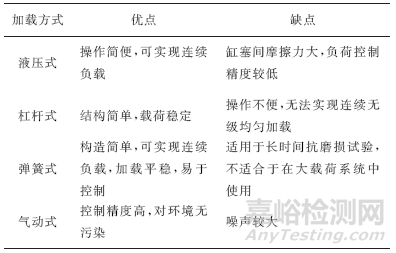

2、高频线性振动试验机的结构与功能

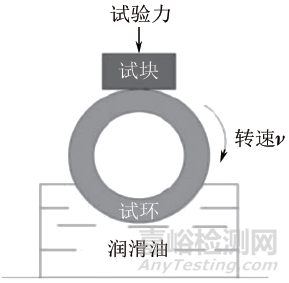

高频线性振动试验机(SRV)由试验球和试验盘构成,又称球-盘试验机。如图1所示,用试验球在恒定负荷下对着试验盘进行往复振动,可在给定温度和负载条件下测定润滑脂及润滑膜层的摩擦因数和磨损性能;或以固定频率对试验盘在润滑条件下进行往复运动,连续增加试验负荷直至发生卡咬,获取刚好发生卡咬之前所对应的试验负荷。具体测定量见表3。试验球通常产生赫兹点接触几何形状。若要得到线或面接触,可用不同形状的试件来代替试验球。同时,可采用表面形貌测定仪,通过测定试验盘上的磨痕获得附加的磨损信息。该试验机特别适用于初始高赫兹点接触压力下、长期高速振动,或停-开运动的润滑脂磨损性能和极压性能的测定。

图1 球-盘试验机示意图

表3 球-盘试验机测定量

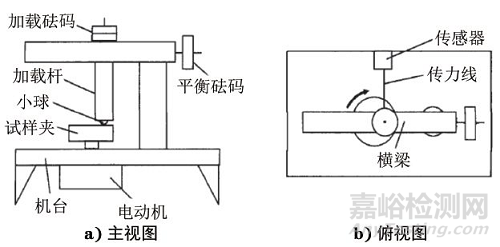

3、梯姆肯试验机的结构与功能

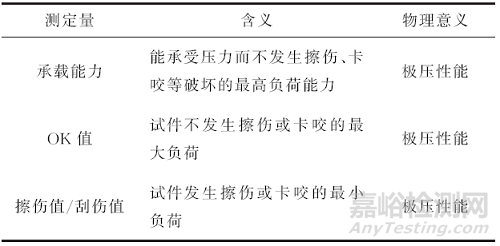

梯姆肯试验机又名环-块试验机,由试块、试环、试块架、负荷杠杆、摩擦杠杆等组成,试块和试环一般为渗碳钢制,洛氏硬度在58~62HRC为佳。

图2 环-块试验机示意图

如图2所示,试环随着主轴旋转,主轴带动试环在钢制试块上转动,通常载荷是加在试块上的,试块压靠在试环上。

润滑剂通过进料装置均匀地压到试环和试块之间,试环和试块之间可以自动、连续、均匀地增减负荷,通过观察试块表面磨痕,可以得出不出现擦伤时的最大负荷OK值或最小负荷刮伤值,具体测定量见表4。

表4 环-块试验机测定量

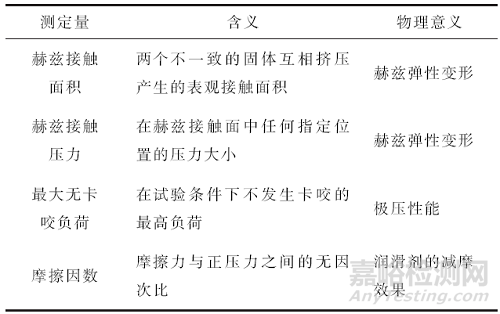

4、法莱克斯V形块试验机的结构与功能

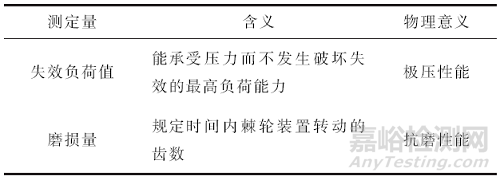

图3 V形块试验机示意图

法莱克斯V形块试验机如图3所示,钢制轴(销)浸没在润滑油中,被2个静止的钢制V形块夹住,以一定转速旋转,通过棘轮机构向V形块施加负荷(可以是连续负荷或递加负荷),通过获得试验失效负荷值来判断润滑油极压性能水平,具体测定量见表5。

表5 V形块试验机测定量

摩擦学性能评价标准

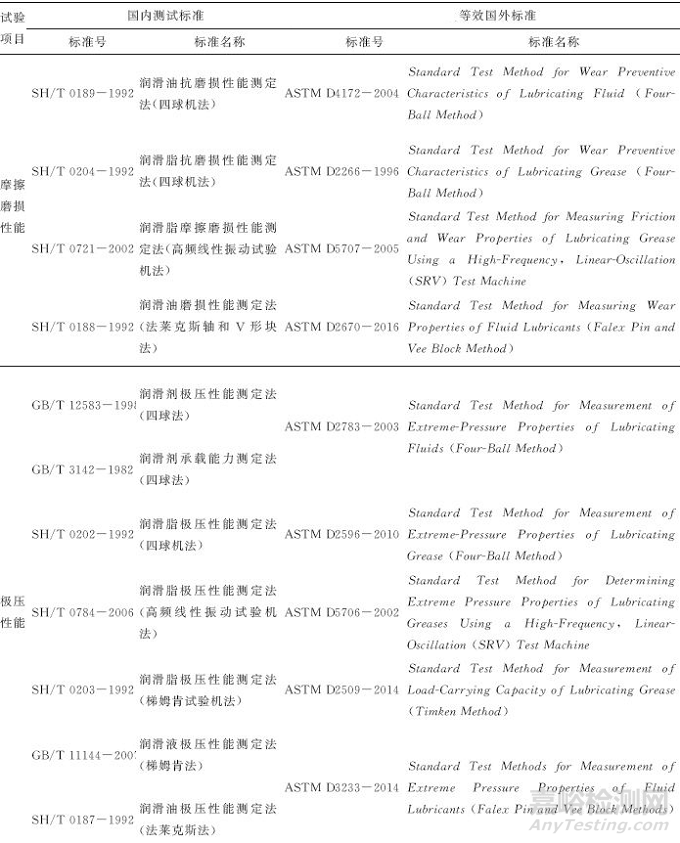

测试润滑剂摩擦学性能的相关测试标准有国家标准(GB)、石油化工行业标准(SH),以及相对应的美国试验与材料学会标准(ASTM),详见表6。

表6 润滑剂摩擦学性能测试方法标准

1、摩擦磨损性能测试标准

润滑油摩擦磨损性能的测试标准有石油化工行业标准和与之等效的ASTM标准2类,分别可采用四球试验机法和法莱克斯V形块试验机法2种方法。润滑脂摩擦磨损性能的测试标准有石油化工行业标准和与之等效的ASTM标准2类。测试方法有四球试验机法和高频线性振动试验机法,前者是目前普遍采用的方法,后者适用于评价润滑脂的防微动磨损性能,适于检验前轮驱动汽车的恒速球节、滚柱轴承等接触(滚柱轴承是线接触,在载荷作用下实际上是矩形接触面)形式的运动部件用润滑脂。

2、极压性能测试标准

除法莱克斯V形块试验机法仅适用于润滑油之外,其他3种方法均可测试润滑油和润滑脂的极压性能。测试标准有国标、石油化工行业标准和ASTM标准3类。几种方法的主要区别在于试件模拟的接触形式和运动方式不同。与相应的ASTM标准相比,国标增加了“最大无卡咬负荷”测试和“负荷-磨损指数快速计算法”。

各种方法的优劣势分析

1、四球试验机法优劣势分析

四球试验机法相比于球-盘试验机法、环-块试验机法、V形块试验机法等其他摩擦磨损测试方法,可以通过更换摩擦副、调节控制参数,实现对工业摩擦副的高相似度模拟,常用于润滑剂的筛选和评价。四球试验机法可以实现对实际工况的模拟试验,是国际上评定润滑剂润滑性的首选设备。

使用四球试验机法时需控制温度、时间、转速、负荷4个运行参数,测试结果相当于一个四元函数,试验结果的影响因素很多,误差较大,相比另外3种试验方法,具有可比性差、可重复性差的劣势。

2、高频线性振动试验机优劣势分析

高频线性振动试验机和四球试验机一样可以兼评润滑剂的摩擦磨损性能和极压性能,并且独具检测固体润滑膜层的优势。高频线性振动试验机也可通过更换不同形状的试件来实现对摩擦副接触方式的模拟。但是,该试验机的振动频率固定,冲程方向单一,因此测试项目及其参数调控灵活性受到限制,对实际工况的模拟相似度不如四球试验机的。此外,高频线性振动试验机只能针对润滑脂进行测试评价,润滑油并不适用。

3、梯姆肯试验机优劣势分析

梯姆肯试验机是针对润滑剂极压性能的测试设备,获取的测试结果是OK值和擦伤值,用于区分润滑剂低、中、高极压性能。通过该试验方法,可以评价新研制润滑剂的润滑性能:摩擦力随着润滑状态的改变而改变,摩擦力较大时,润滑效果降低,绘制不同负荷下运行时间和摩擦力的关系曲线,可以证实润滑剂对摩擦副的润滑状态是否有效改善。梯姆肯试验机不具备四球试验机和高频线性振动试验机对摩擦磨损性能的试验能力,无法获取摩擦因数等摩擦磨损典型指标(一些环块试验机有相应功能,摩擦力和磨损量都可以测试,只是摩擦因数测试精度较差)。

由于测试精度问题,梯姆肯试验机一般不用于摩擦磨损性能检验,如需获取摩擦因数等摩擦磨损典型指标,则建议采用四球试验机或高频线性振动试验机。

4、法莱克斯V形块试验机优劣势分析

法莱克斯V形块试验机主要用于极压性能测试,但也可用规定时间内棘轮转动齿数表示磨损量,进而间接表征润滑剂的摩擦磨损性能。该试验机的缺点是测试对象很单一,仅限于润滑油的测试评价,润滑脂并不适用。

试验方法的局限与改进

尽管四球试验机、高频线性振动试验机和法莱克斯V形块试验机都兼具测试润滑剂摩擦磨损性能和极压性能的能力,但是由于摩擦磨损试验和极压试验的试验参数不同,特别是前者要求较高的控制精度,后者要求较高的转速,因此为保障磨损试验的灵敏度,应避免使用同一台试验机进行两种试验,若条件允许,应予以区分。

通过误差分析、试验标定、改进设计等解决措施,可以有效提高测试精度、置信度。目前,针对试验机设计及其加工精度的改进已取得了一定进展。此外,为了弥补试验灵敏度的问题,并进一步研究润滑机理,研究人员通常引入仪器分析手段,分析润滑剂成分、观察润滑剂微观结构、分析磨痕形貌、检测磨屑化学成分等。

同时,根据测试经验的不断累积和试验误差的分析,测试人员已总结出很多针对摩擦学试验的操作技巧与注意事项,例如保持试验机的水平状态且避免震动,提高轴承精度以便严格控制主轴系统的径向跳动和轴向蹿动带来的误差,保持试件的清洁度等。另外,为保证试验时机器在控制精度内平稳运转,可采取试验前先启动电机空转、先加载负荷实现磨合等措施。这些措施均利于试验的顺利开展,以期及时发现问题、解决问题,并获得精确可靠的试验数据。

结束语

四球试验机、梯姆肯试验机、高频线性振动试验机、法莱克斯V形块试验机是目前最常用的润滑剂摩擦学性能评价试验机。各摩擦学试验方法之间的主要区别在于试件模拟的接触形式不同。通过更换摩擦试件、调节控制参数,可模拟实际工况,测试润滑剂抗磨损性能、极压性能,实现对润滑剂的筛选和评价。此外,将摩擦学试验与仪器分析试验相结合,通过对磨痕进行形貌分析或磨屑进行理化分析等辅助手段,可实现对摩擦磨损形成过程及润滑机制的进一步探索。

来源:理化检验