您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-06-22 17:18

在海洋工程项目中,大部分结构都是熔化焊缝连接结构。对结构焊缝内部缺陷进行超声检测,是最经济且结果可靠性高的质量控制手段,但检验工作量也非常大。一个常规项目的焊缝检验长度可以达到10~20km。

海洋工程项目的服役地点在海上,工况复杂恶劣,对海上结构体的质量提出了很高的要求。在巨大检验工作量的压力下,只有保证检验过程以及缺陷验收部分均符合相关标准要求,才能确保超声检测的准确性,保证结构体的安全。

海洋工程项目常用的超声检测标准包括AWS D1.1-2015《钢结构焊接规范》,API RP 2X-2004《海上结构制造超声检测和磁粉检测推荐做法及无损检测人员技术资格鉴定指南》,ASTM E164-2004《焊接件接触式超声检测的标准方法》,一般都是依据缺陷的回波高度和长度进行验收的。但由于部分项目的特殊性,缺陷在焊缝厚度方向的尺寸即缺陷高度也会作为验收的准则。

那么,这些标准是否对缺陷高度测量及具体实施方法做出规定了呢?实际检测中又应该如何去做呢?让我们好好来分析一下。

API RP 2X-2004

中的缺陷高度测量法

API RP 2X是海上钢结构超声检测和磁粉检测的推荐作法,其中推荐的缺陷高度测量方法有三种:幅度比较法、声束边界交叉法和最大幅度法。

01

幅度比较法

该方法是将探测到的缺陷回波与对比试块中的人工反射体的回波进行比较从而获得缺陷高度值的。如二者反射回波高度相同且声程相同,则认为与声束交叉的两个反射体的高度是相同的。

在实际检测工作中,几乎不可能保证焊缝中的缺陷和人工反射体的声程相同;为方便操作,必须使用不同深度的人工反射体制作DAC(距离-波幅)曲线,将缺陷回波与DAC曲线高度进行比较,如果回波高于曲线,说明缺陷高度大于人工反射体高度。

由于该方法缺陷高度是通过跟人工反射体比较得出的,因此,如果要得到更精确的高度,需要制备一系列不同高度的人工反射体,也需要制作一系列对应的DAC曲线,也要求参考反射体的形状必须与所预计的缺陷形状类似。

对于焊缝内部缺陷,一般选用侧钻孔进行DAC曲线的制作,对于单面焊根部未焊透缺陷,一般选用表面方形槽进行DAC曲线的制作。

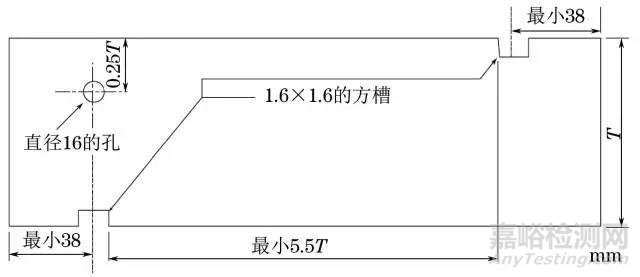

DAC曲线参考试块尺寸

02

声束边界交叉法

该方法首先采用20dB法测定出声束的边界,找到缺陷的最高回波后,将回波调至基准高度(如屏幕高度的80%);然后将仪器增益提高20dB,向前移动探头直到回波降低到基准高度;此时,声束边界的底部边缘就与反射体的顶部边缘交叉;以同样的方法向后移动探头,分别记录对应的声程和探头入射点到缺陷的距离,通过1∶1作图获取缺陷高度。

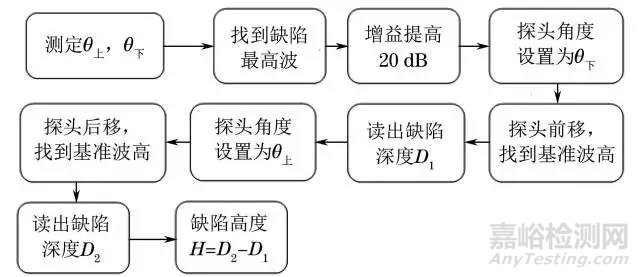

该方法比较繁琐,且作图准确性会对结果造成一定影响,现场检验时应用不方便。为此,海洋石油工程股份有限公司的甘志云和他的同事们总结了一种更简便的方法:

首先采用20dB法测出探头的声束边界,得到声束边界的实际角度,即扩散角(θ上,θ下)。现场检验探测到缺陷时,先找到最高波并调至基准波高,将增益提高20dB,探头角度分别调整至θ下,θ上;探头分别向前和往后移动,直至回波降低到基准波高;分别记录仪器上的深度读数,二者之差即为缺陷高度。

改进的声束边界交叉法操作步骤

方法简化后,省略了1∶1作图的繁琐步骤,使其更适合现场应用。但需要注意的是,该方法适用于壁厚19mm及以上的焊缝,且只适用于一次波检测,对于单面焊根部未焊透缺陷,也不适合。

03

最大波幅法

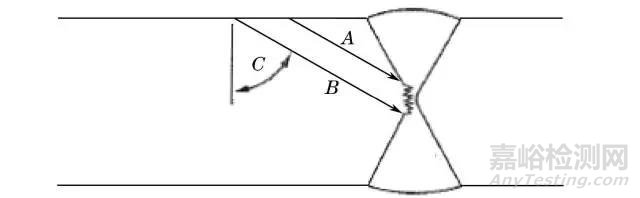

该方法就是利用大部分的超声束能量,以非常窄的波段集中在声束中心附近,以此特性来探测反射体边缘。

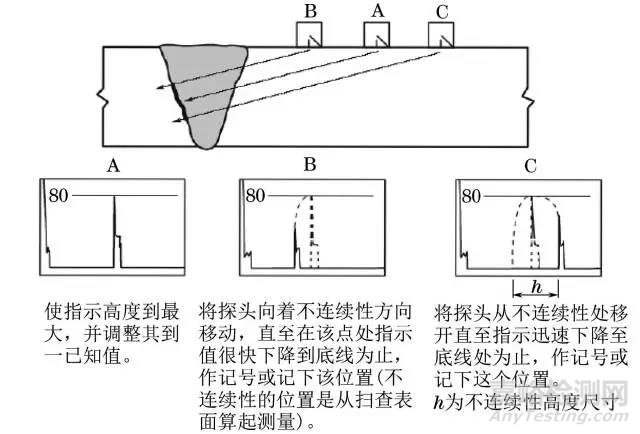

首先找到最大反射回波,向前移动探头直到回波信号开始下降,以测定反射体顶部边缘;向后移动探头直到回波信号开始下降,以测定反射体底部边缘。分别记录此两个位置处的回波声程,如下图所示,利用公式计算即可得到缺陷高度。

E=cosC×(B-A)

式中:E为缺陷高度;C为标称角度或测量角度;B为反射体底部边缘处显示的回波声程;A为反射体顶部边缘处显示的回波声程。

最大波幅法的检测操作示意

该方法操作起来比较简单,但一方面要求探头指向性能好,能产生明显的中心声束;另一方面要求反射体高度明显大于中心声束的宽度。如果不能满足这两个条件,产生的误差会很大。同时,该方法也不适用于单面焊根部未焊透的缺陷。

○

○

ASTM E164

中的缺陷高度测量法

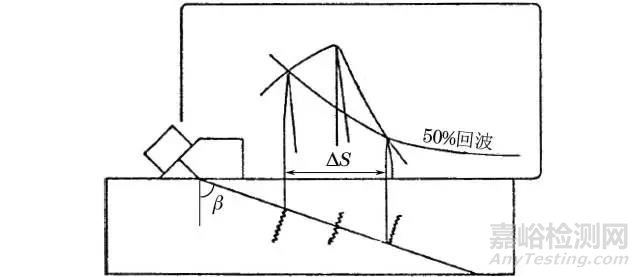

该标准对测量缺陷高度的叙述如下:反射体高度最小尺寸为3.2mm时,找到缺陷最高回波后,将探头分别向前后移动;回波降低50%后,分别记录该位置处的回波声程;得到二者声程差ΔS;缺陷高度E=ΔS×cosβ(β为探头折射角)。

ASME E164标准中的缺陷高度测量方法示意

需要注意的是,该方法适用于缺陷尺寸大于声束宽度的情况,否则得到的结果会有较大误差。

○

○

AWS D1.1

中的缺陷高度测量法

该标准的做法跟最大幅度法类似,具体是找到缺陷最高回波后,分别向前后移动探头,回波急剧下降并继续向基准线移动时,记录仪器时基线数值,二者差值即为缺陷高度尺寸。

AWS D1.1标准中的缺陷高度测量方法示意

(图中80指屏幕高度的80%)

该方法可以这样理解,向前后移动探头,回波急剧下降时读取仪器深度,二者之差即为缺陷高度。

○

○

试验及分析

以上常见方法从理论上可以看出,部分方法比较繁琐,部分方法在实际操作中可把握性不强。为了分析各方法的准确性,让我们通过试验来分析一下。

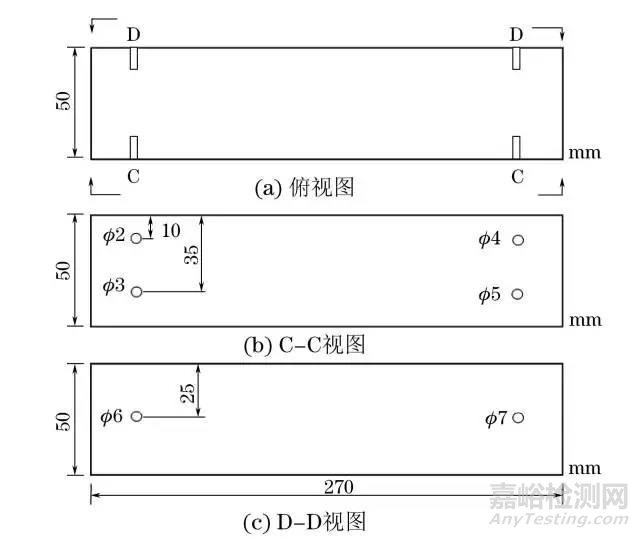

试验试块是自制的含一系列人工反射体的侧钻孔试块。

含系列人工反射体的侧钻孔试块几何尺寸

(除非另有标注,图中所有孔的长度为15mm,所有孔距端头的距离为40mm)

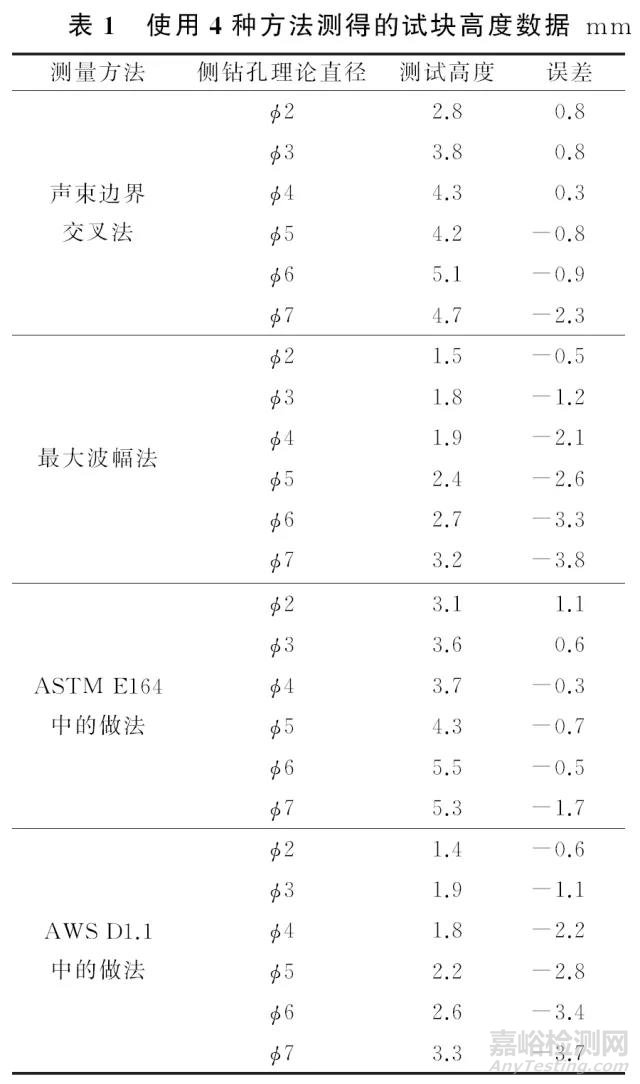

试验采用60°横波探头,利用以上介绍的各种方法进行各个侧钻孔高度的测定,试验数据如下:

通过以上数据可以看出:

声束边界交叉法(20dB法)与ASTM E164中做法(此处简称6dB法)的测量精度比较接近,测量的误差相对较小。

最大波幅法与AWS D1.1中做法相比,二者操作过程相同,所以测量精度也非常接近,而且由于反射面是圆柱面,探头向前后移动时,回波降低很快,而这两种方法都要求回波从峰值下降即记录探头位置,从而测量误差比较大,精度很低,基本不能真实反映反射体大小。

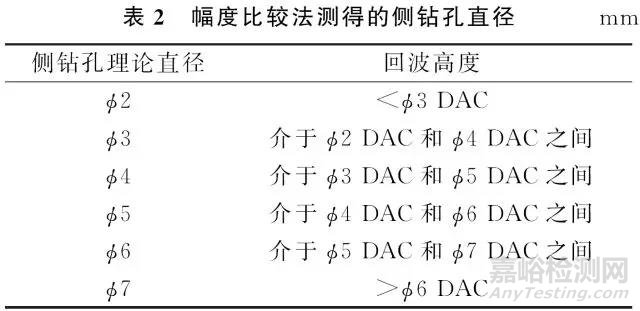

对于幅度比较法,此次试验利用参考反射体分别制作DAC曲线,再将各孔径反射体回波分别与各DAC曲线进行比较,比较结果如下:

可以看出,测量的结果与理论基本一致。

来源:无损检测NDT