您当前的位置:检测资讯 > 实验管理

嘉峪检测网 2015-12-16 00:36

轴承零件在制造过程中,要经过锻造、碾扩、冲孔、车削、磨削、热处理等多道工序,可能出现各种缺陷。常见缺陷如下:

1 锻造缺陷

(1) 锻造折叠

由于切料不齐、毛刺、飞边等原因,容易在表面形成折叠,其特点是折叠较粗大,形状不规则,易出现在零件表面。

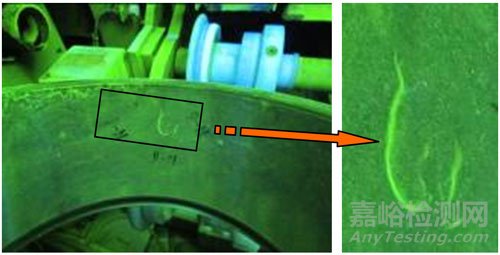

最好采用荧光磁粉进行探伤,使缺陷显示更为清晰、直观。锻造折叠的磁痕一般与表面成一定角度的线状、沟状及鱼鳞片状,如图1所示。

将缺陷截面制成金相试样在显微镜下观察,缺陷尾部圆钝,两侧光滑,有明显氧化现象,如图2所示,缺陷内未发现材料夹杂物等异物分布。冷酸腐蚀金相试样后观察,缺陷部位及其两侧有严重的脱碳及氧化;观察缺陷分层处的表面形貌,其塑性变形痕迹较明显,无撕裂状断口形貌。经过显微硬度检测及金相观察,缺陷分层处表面存在不同程度的渗碳硬化现象。综上分析,表明该缺陷应在热处理淬火之前就已存在,并且与外界相通,判定缺陷为锻造折叠。

(2)锻造过烧

锻造加热温度过高,保温时间过长产生过热,严重时晶界氧化甚至熔化。微观观察不仅表面层金属晶界被氧化开裂呈现尖角;而且,金属内部成分偏析较严重的区域,晶界也开始熔化,严重时也会形成尖角状洞穴。过烧的材料在这种缺陷状态下进行锻造加工,受到重锤的锻打、冲孔及碾扩,缺陷处会在此产生撕裂,形成更大的缺陷。锻造严重过烧的表面形态如桔子皮,上面分布有细小的裂缝和很厚的氧化皮。

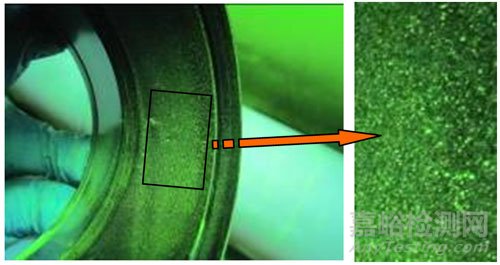

宜采用荧光磁粉进行探伤,使缺陷显示更为清晰。麻点孔洞为锻造过烧缺陷所致,如图3所示。

沿缺陷截面制取金相试样在显微镜下观察,可见孔洞在表面及次表面均有分布,局部呈尖角状,大小不一,深不见底,边缘有细小裂纹分布,部分区域已出现晶界氧化现象,孔洞形貌见图4。另沿缺陷孔洞处砸制断口后观察断口面,可见断口呈石状断口,其上分布大量孔洞及微细裂纹。

2 淬火裂纹

在淬火过程中,当淬火温度过高或冷却速度太快,内应力大于材料的断裂强度时,就会出现淬火裂纹。

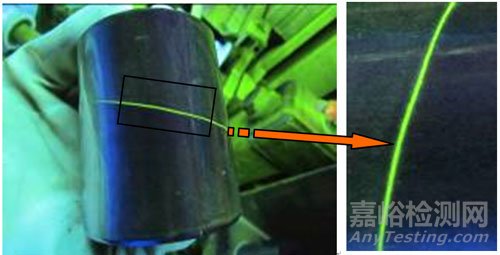

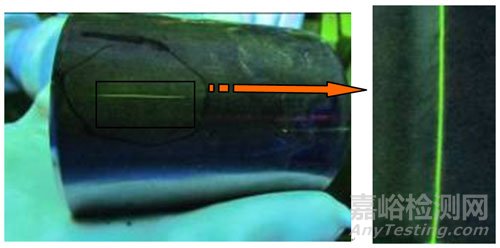

宜采用荧光磁粉探伤来提高灵敏度和可靠性。淬火缺陷磁痕一般呈斜线形、圆弧形、树枝状或网状,起始部位较宽,随延伸方向逐渐变细,如图5所示。

基本沿圆周方向分布,尾部尖细。切取裂纹处制成金相试样后观察,可见裂纹很深,基本垂直于外表面,其内未发现材料夹杂等异物分布。沿裂纹处砸制断口后观察,断口为脆性断口,断口面有明显回火色,如图6所示。

3 磨削缺陷

轴承零件在磨削加工中,由于砂轮进给量太大、砂轮轴跳动、切削液供给不充分及砂轮磨粒钝等,均易使零件产生磨削裂纹。另外,热处理时淬火温度过高而造成零件的组织过热、晶粒粗大,残余奥氏体量较多、有网状和粗大颗粒。

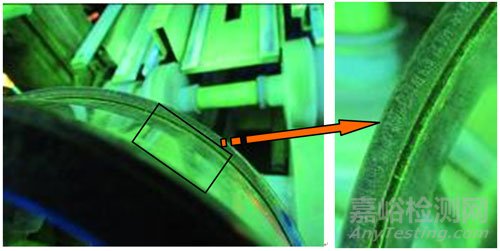

磨削缺陷的磁痕一般呈网状、辐射状、平行线状或龟裂状,磁痕细而尖,轮廓较清晰,出现数量多,通常与磨削方向垂直,如图7所示。磁痕多集中分布在中间部位,沿圆周方向,呈长线状或树枝状,局部有分叉,磁痕收敛。

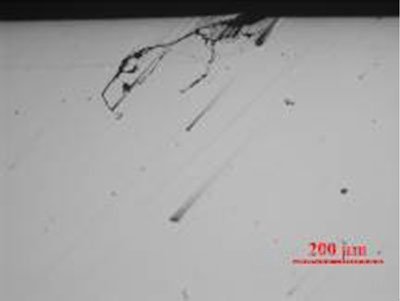

制取裂纹截面金相试样后观察,裂纹较细,垂直于表面,其内未见材料夹杂、氧化皮等异物分布,形貌如图8所示。

4 原材料缺陷

原材料缺陷有裂纹、白点、夹杂等。裂纹沿钢材轧制方向分布,有的单条,多者数条,大部分是轧制时形成的表面裂纹。

探伤时很容易识别。裂纹一般存在机加工材料的外径上,沿钢材轧制方向、呈直线分布,如图9所示。

沿裂纹截面制取金相试样后观察,可见在裂纹表层有大量氧化夹杂物分布,形貌见图10。

节选自《无损检测》2015年3期

本文作者:董汉杰,洛阳LYC轴承有限公司技术中心高级工程师,主要从事轴承设备研究工作。

来源:AnyTesting