您当前的位置:检测资讯 > 实验管理

嘉峪检测网 2015-09-06 00:02

一、固体润滑剂概述

传统润滑材料(普通润滑油、润滑脂)的工作极限在超低温、高真空、强幅射、超高速、超重载和特殊介质或容易污染、不宜采用的工作环境中,已难解决现代条件下某些高端或特殊机电产品的摩擦和磨损。 “ 两弹一星”、“神舟飞船”、“航天航空”、“超常规现代热兵器”等尖端机电产品研制过程中,我们的科技精英也曾一度为此犯愁,但是他们从没有因此气馁,没有停止过对有关润滑新材料制备、运用机理的研究和分析。他们知道:解决核心技术上“矛盾”的根本之“法”必须得靠自己脚踏实地去研究。“有条件乘势而上,无条件创造条件也要上”已成为科技界同仁顽强不息的工作精神,经过反复不断地研制、试验,一批批与传统润滑材料在概念和机理上完全不同的固体润滑材料相继研制成功:“物理气相沉积润滑膜”、“粘结固体润滑涂层”、“金属基高温耐磨自润滑复合材料”、“聚合物自润滑复合材料”、“纳米润滑材料”等不胜枚举。 固体润滑材料在研究和制备过程中伴生出一些新的科技术语。为了让非高分子专业同仁略见一斑,不妨从相关资料中节录以下描述:“高分子化学反应中,原子重新排列键合的空间一般都较原子尺寸大得多、处于非受限状态。如果原子的排列和键合是在一个有限的空间或环境、如纳米量级的片层中进行,小分子单体与片层间分子的物理相互作用而受约束、被迫做某种方式和程度的排列、然后发生单体聚合,其拓扑结构既不可能因受空间完全复制、又不会完全同于自由空间中所得到的情形”。 固体润滑材料通常是用二硫化钼、石墨、硼砂或金、银、锡、铅、镁、铟等软金属及其混合物以超微细化(粒径为小于10微米的粉末)颗粒分散于经过精心选择的胶粘剂、金属或塑料等基体材料并混合起来形成薄膜、涂敷层以水剂、油剂、脂剂或固态复合物整体的形式被应用。 以下为有代表性的几种固体润滑产品: FB08G固体润滑轴承以承载能力较高的某种双金属材料为基体,高分子固体润滑材料为填料并呈菱形块状按一定的螺旋角度和密度均匀分布; JDB固体镶嵌自润滑轴承以特殊高力黄铜合金为基体,表面按一定角度、密度嵌入特殊配方的固体润滑剂经紧密加工而成,适于无油、高温、高负载、需耐腐蚀及无法或不宜加注一般润滑油、脂的场合; SF-1无油轴承以优质低碳薄钢板为基体,中部用球形青铜粉末烧结、表面再轧制聚四氟乙烯(PTFE)和铅(Pb)的混合物,然后卷制成形; 6S或YT塑料导轨软带以聚四氟乙烯(PTFE)为基体,纳米超细石墨或二硫化钼、玻璃纤维高分子为填料,表面配有专用的粘接剂; Igus(易格斯)“无油、更自油”的高分子工程塑料轴套也是以某种特殊的工程塑料为基体,一定配方的固体润滑剂为填料;试验证明:即是在普通润滑油、润滑脂中添加一定量的某种固体润滑材料微粒,也会收到比原来要好得多的减磨性能。

二、固体润滑材料的机理

润滑材料是润滑技术发展的核心,固体润滑材料的出现使《摩擦学》研究的内容和方法产生了“质”和“量”的飞跃。传统润滑材料是在摩擦界面上形成某种形式的流体和半流体压力油膜,靠低阻力的各层润滑膜间“层移”产生有效润滑;固体润滑材料则是依靠自身或其转移膜的低剪切特性而具有优良的抗磨和减摩性能。以固体润滑材料之一的“二硫化钼”为例,简单分析如下:

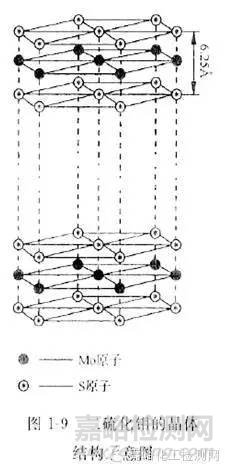

二硫化钼显微组织为六方晶格、层状分布。其分子式“MoS2”,组成其分子的钼(Mo)原子在内、硫(S)原子在外,二者组成相互结合紧密稳定的化学键;二硫化钼各分子之间则是其各自外层的同性硫(S)原子的首先接触,其相互结合能力较弱。如果这种固体耐磨材料有N个分子层,其间就有(N-1)个具有低剪切特性、极易滑动的良好润滑界面。当N值达到一定量时,各二硫化钼固体润滑层就能产生出足够的减摩性能。这就是固体润滑材料之所以能突破通常条件下润滑极限的关键。

三、产品应用固体润滑材料个案

嫁接航空航天等已成功润滑技术、选择合适的固体润滑材料,通过对缝制设备部份结构的合理改变,保证正常高速缝纫前提下彻底消除缝料的污渍是目前缝制设备制造业正在施实的“无(微)油技术的主要手段和方向。 科技发展日新月异的今天,对机械制造专业技术人员来说,已不宜太“纯机械化”。而应该在本专业基础知识和基本功扎实的同时对其它相关专业与日俱增的新材料、新技术、新工艺也有所了解。向书本学习、更要向实践学习;不断地学习和实践中,你会发现你所研究对象新的“矛盾”或“缺陷”,然后先主后次、一个个地对症解决,“矛盾”或“缺陷”就一定会升华成满意的改善或创新“成果”。 市场上被称为“自油工程塑料轴套”、“金属基固体自润滑轴承”、“高分子无油润滑环”以及“塑料导轨软带”之类的“高科技产品”均属固体润滑材料的不同复合应用,其真正的使用价值、性能如何?一定要结合自己产品的特点做大量、认真、科学的试验、分析和鉴别。 以下是我们运用不同耐磨固体润滑材料和产品所做的部份探索性试验: 1)向有关固体润滑产品专业厂家咨讯了解、索取样品先后在自己研究的设备或模拟状态下试用。 其中“MOL YKOTE减摩涂层”是上海某化工有限公司的一种固体润滑产品,其相关资料介绍:它是一种类似涂料的产品,但它们当中包含的不是颜料,而是分散于经过精心选择并混合的树脂与溶剂中的超细固体润滑颗粒。用这种减摩“涂料”覆盖摩擦副中的某一零件的粗糙表面,经彻底清洁—干燥—去静电—升温固化后可形成一层表面光洁、耐磨、防震、降噪的滑动薄膜,可以在极度承载中避免金属与金属的直接摩擦。 2)在缝纫设备行业与多家专业零部件厂合作,对高速平缝机旋梭做“无油化改造”。在旋梭内外导轨间覆盖或压嵌有热膨涨系数很小的高分子合金润滑层或含耐磨固体润滑剂的工程塑料、免去较多的精细机械加工和热处理工序,保证表面光洁度、强度等综合机械性能有较大提高、运转中比一般液体润滑旋梭摩擦阻力小、传动效率高,不需加油、绝不会产生对缝料污染。 对各类无油旋梭装机做破坏性耐磨试验,在空载和缝速4500r.p.m条件下每运转5秒钟自动停机2秒,结果L氏无油旋梭运转不到2小时“高分子合金层”润滑功能即失效、导致机器卡死;而G氏无油旋梭则在同样的条件下至今已连续运转超过一周无恙。 各类无油旋梭导轨润滑层基体均为胶状树脂,色泽、硬度无无明显区别,但厚度、几何形状、附着力、成型模式及其内含固体润滑材料的种类、粒度、分布均匀度不尽相同。正是这些诸种不同因素和具体技术和工艺参数,才造就了各种无油旋梭不同的试用效果。 3)在进行大量固体润滑剂试验和缝机结构改变的同时,我们还不断地向包括“固体润滑国家重点实验室”在内的有关专业研究院所、高校认真咨讯,虚心请教。固体润滑国家重点实验室主任刘维民先生曾经说过:“摩擦,消耗一次能源的1/3,损失率占GDP值的2%”,由此足见:采用新型固体润滑剂不仅可以消除缝制机械长期来产生“油渍”的“老大难”,而且对各类机电产品解决“摩擦消耗”更有极其重要的意义。

四、总结

对传统机械做“无油化升级改造”工作,在一些具备一定实力的企业中正如火如荼。虽然截止目前为至这些项目还不那么尽如人意,但它的研究方向正确、操作方法可靠是无疑的;只要我们持续不断地不懈努力,特别是在进一步加强机械制造专业和高分子专业的深度合作上下功夫,使机械真正“无油化”、彻底解决材料被润滑油、脂污染的“老大难”就指日可待!

来源:嘉峪检测网