引 言

海上光伏产业处于初级阶段,明显制约其规模化、产业化发展,亟待突破关键技术和共性技术瓶颈。目前,国内固定式海上光伏主要以水面、滩涂和近岸为主,尚无离岸5 km以上光伏项目,国内漂浮式光伏主要以湖面及水库光伏为主。

据国家海洋技术中心海洋能发展中心表示,我国大陆海岸线长1.8万km,按照理论研究,可安装海上光伏的海域面积约为71万平方千米。按照1/1000的比例估算,可安装海上光伏装机规模超过70GW。截至2022年5月,我国确权海上光伏用海项目共28个,累计确权面积共16.58平方千米,浙江7.71平方千米领衔。政策顺势而为,助力海上光伏发展。其中山东示范性项目申报开启了海上光伏规模化前景。除我国三大涉海法律外,浙江、天津、辽宁、山东、海南均针对海上光伏出台相关规定。

本研究针对海上光伏的腐蚀环境,针对不同区域的腐蚀特点,通过对比试验与实证试验,设计相应腐蚀方案,为海上光伏结构的防腐寿命周期提供安全保障。

1、光伏现场大模块实证实验

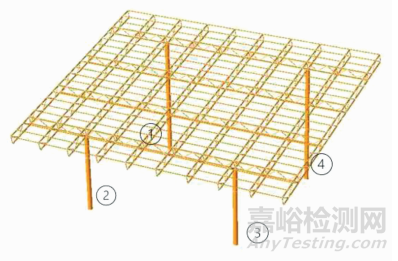

实证试验以国电投海阳HG34近海桩基式海上光伏实证项目为对象,针对海洋特殊腐蚀环境,结合海上防腐相关标准及过往案例,设计涂装方案。光伏桁架部分区域纯镀锌,部分区域设计镀锌+防腐涂层的保护方案;管桩设计防腐涂层+牺牲阳极的保护方案。管桩按逆时针方向对钢管桩进行①到④编号,如图1所示。

图 1海上光伏桁架及钢管桩结构示意图

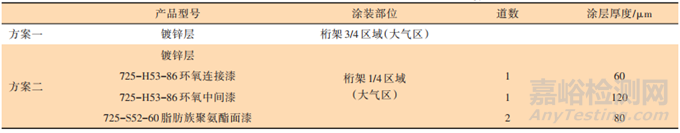

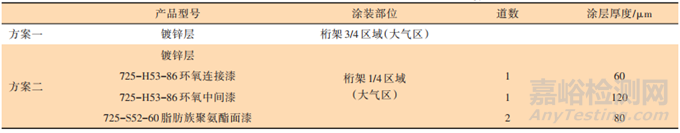

桁架整体涂装方案如表1所示。

表 1 海上光伏桁架(大气区)防腐蚀方案

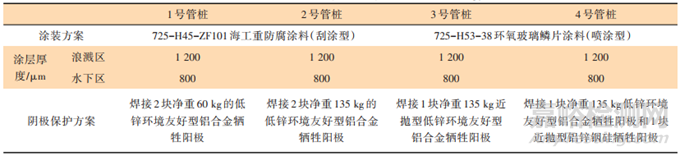

钢管桩涂装及阴极保护方案如表2所示。

表 2 海上光伏钢管桩防腐蚀方案

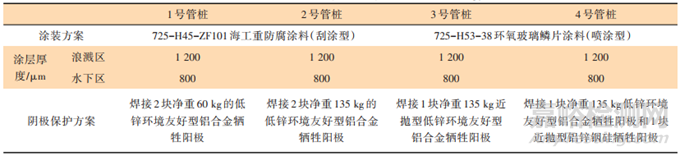

依据上述方案,海上光伏桁架及钢管桩在码头进行了涂装施工,并成功下水安装,如图2所示。

图2 海上光伏实证试验现场

本实证试验的桁架及管桩在经历180 d的海洋环境试验后,对海上现场的腐蚀情况进行勘察。结果显示:四根钢管桩表观好,无腐蚀;桁架处镀锌+防腐涂层区域表观完好,无腐蚀;桁架处纯镀锌区域已出现锈蚀痕迹。

2、桁架方案对比试验

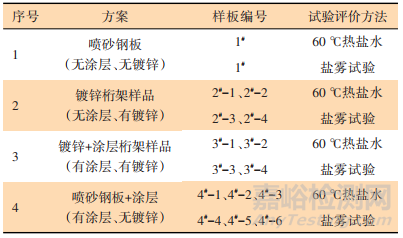

在现场光伏大规模试验的同时,为验证桁架防腐方案的可靠性,使用桁架截取的小样和同材质试验钢板进一步对防腐效果进行试验评价。试验方案如表3所示。

表 3 海上光伏桁架样板防腐对比方案

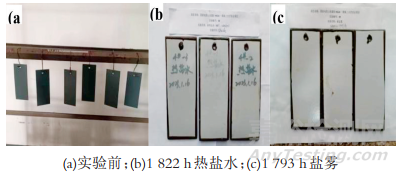

试验所用镀锌小样为现场桁架截取,镀锌厚度为105μm;3#镀锌+涂层设计为105μm镀锌层、60μm键合型环氧连接漆、120μm键合型环氧中间漆、80μm高耐候脂肪族聚氨酯面漆;4#涂层设计为80μmJ专用环氧底漆、200μm键合型环氧中间漆、80μm高耐候脂肪族聚氨酯面漆。试验中,耐热盐水试验环境为60℃、3.5%氯化钠溶液,耐盐雾试验环境为盐雾试验箱中标准盐雾环境。镀锌+涂层方案以及涂层方案实验依据JTS153-2015《水运工程结构耐久性设计标准》设计。

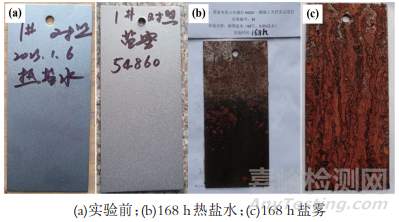

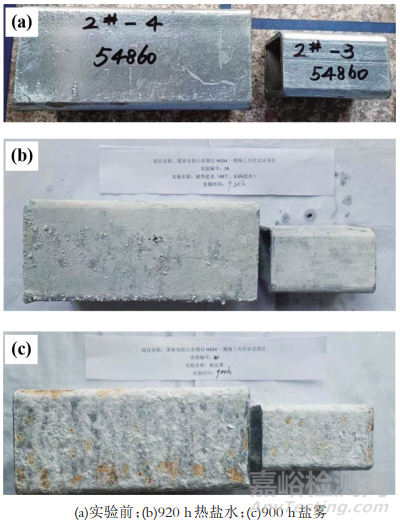

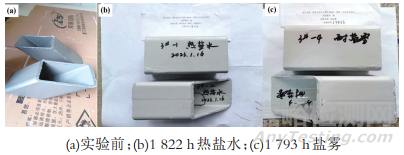

经过一段时间后的各方案样品表观情况如图3-图6所示。

图3 对比试验-方案一喷砂钢板

图4 对比试验-方案二镀锌桁架样品

图5 对比试验-方案三镀锌+涂层桁架样品

图6 对比试验-方案四喷砂钢板+涂层

由图3-图6可明显看出,无镀锌、无涂层的样板在168 h盐雾和168 h热盐水环境下腐蚀严重,因此在桁架的焊接部位(此处无镀锌无涂层防腐)极易出现腐蚀;有镀锌、无涂层的小样在900 h盐雾和920 h热盐水环境下已开始腐蚀,因此桁架若仅使用镀锌涂层,远不能达到20 a的防腐需求;方案三及方案四试样在1822 h热盐水和1793 h盐雾的环境下,其表观始终保持完好无锈迹。此对比试验说明,纯镀锌样件无法满足海洋环境防腐要求,镀锌+涂层或纯涂层的防腐蚀性能远高于纯镀锌。

3、初步拟定方案

3.1钢桩涂层防腐方案对比推荐

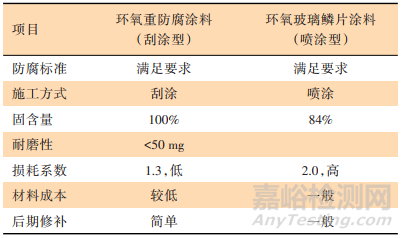

现场实证试验中,钢管桩采用了两种防腐涂层方案,分别是环氧重防腐涂料(刮涂型)、环氧玻璃鳞片涂料(喷涂型),两种方案在施工效果及180 d的现场海洋环境勘测中均满足要求。两种涂层防腐方案的相关参数对比如表4所示。

表 4 海上光伏钢管桩涂层防腐方案对比

在两种钢桩涂层防腐方案中,环氧重防腐涂料(刮涂型)有以下几项优势:更加生态环保;耐磨性较好;损耗率较低;后期修补无需专业喷涂设备,简单方便;平均附着力更好,达到17 MPa左右。综上所述,钢管桩防腐涂层推荐使用环氧重防腐涂料(刮涂型)。

3.2钢桩阴极保护防腐方案

传统阳极Zn元素含量太高,在近海环境下使用存在污染环境隐患,且近些年国家对海洋环境要求日益提高,传统型阳极在环保理念上不符合发展需求。

目前,国内近海钢结构物阴极保护大多采用Al-Zn-In系传统型牺牲阳极,其成分符合DNV-RP-401或者GB/T4948的成分,标准规定Zn含量在2.5%-7%,大多数供货阳极的锌含量范围在4%-6%之间。溶解之后若在部分水域富集,会对水产养殖和海生物造成不利影响。因此,运用适用于海上光伏钢管桩的低锌型铝合金牺牲阳极材料,以及与之相适应的阴极保护技术,具有重要的经济效益和生态效益。鉴于此,推荐环保型低锌环境友好型铝合金牺牲阳极。

3.3桁架防腐方案对比推荐

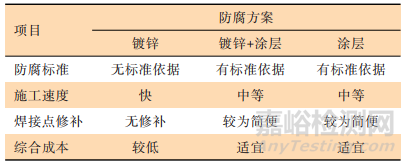

钢桁架防腐方案中,镀锌、镀锌+防腐涂层、纯涂层3种方案在施工及其他方面的对比如表5所示。

表 5 海上光伏钢桁架防腐方案对比

3种钢桁架防腐方案对比可知:

(1)在蚀环境为C5,IM4,耐久性H条件下,105µm热浸锌防护体系远低于标准规定,缺少标准支撑;

(2)该桁架结构采取现场焊接方式,电焊过程中电弧温度在6000~8000℃左右,熔滴平均温度达到2000℃,金属镀层被大量破坏,且现场无法修补。使用涂层防腐,焊点处可随时进行修补,简单方便;

(3)若采用整体涂层涂装模式会出现以下隐患:绝大多数为小型构件,喷砂耗时量大且产出效率低,喷砂效率难以达到工期;除锈工艺需要和涂装工艺高度匹配,除锈工序完成的构件需要立刻进行涂装处理。工艺可控性低,极易产生返锈;

(4)采用镀锌+涂层方案,可优化施工工艺,保证涂装质量,提高生产效率,降低施工成本;并可根据工程期限要求,调整涂层性能,选用快干型配套,配合产线烘干系统,最大程度提升涂料和施工效率,满足项目工期综上所述,桁架防腐推荐使用镀锌+双瑞涂层防腐方案。

4、结 语

在双碳背景下,海上光伏领域将会是新能源发展的必由之路,海上光伏构件的腐蚀防护是维护其大规模安全稳定运行的重要保证。通过本文对海上光伏钢桁架及钢管桩的防腐措施试验及分析,选择推荐除最优防腐方案,为海上光伏全寿命周期提供安全保障。