从图像获得的角度,射线检测技术可分为常规射线检测技术和数字射线检测技术。常规射线检测技术主要是指采用胶片完成射线信号探测的射线照相检测技术,图像是模拟图像。而数字射线检测技术是采用辐射探测器探测和转换射线信号的射线检测技术,通过辐射探测器形成检测图像初始信号后,经图像数字化过程转换为可显示的数字检测图像。二者在射线检测辐射图像形成的基本原理上完全相同,本质区别在于辐射图像的探测和检测图像的形成。

上海飞机制造有限公司和伊顿上飞(上海)航空管路制造有限公司的技术人员基于数字射线检测技术中数字图像的特点,和窗宽窗位调整对数字图像显示效果的影响,提出了在正式检测前先对壁厚处进行缺陷视觉的可分辨性验证以固化窗宽窗位的思路,并对铝合金薄壁小径管环焊缝进行检测,以验证该方法的有效性。

1、数字图像的特点

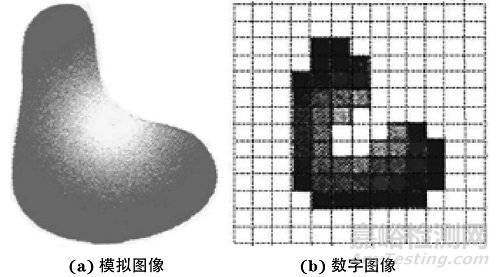

数字图像与模拟图像的比较如图1所示,图中清楚地显示了数字图像的基本特点。数字图像构成的基本单元是像素,每个像素是图像的一个尺寸大小固定的小区,即图1(b)中的正方形小区,其在该区内具有单一的幅度。一幅二维的平面数字图像由M×N(行×列)个像素构成,是一个矩阵。

图1 数字图像与模拟图像的比较

数字射线检测技术得到的一般是灰度图像,灰度实际上就是亮度,反映的是人眼对亮度的感觉。在一个像素区内,图像具有单一的灰度,该灰度值由像素区的平均灰度决定。

2、调整窗宽窗位进行数字图像的观察与评判

调整窗宽窗位改善数字图像观察识别效果的作用原理

在数字射线检测技术中,为了更好地识别图像中的信息,观察图像时通常都要运用到数字图像增强处理技术。图像增强处理不能增加图像的信息量,但可使某些图像特征易于识别或检测。常用的数字图像增强处理方法可分为对比度增强、图像锐化、图像平滑、伪彩色处理等。其中,对比度增强处理即增加细节(缺陷)图像与背景的对比度,可通过调整窗宽窗位来实现。

窗宽是指数字图像中数字探测器响应值的范围,其决定了显示图像的对比度;窗位是数字图像中以数字探测器响应值表示的窗宽中点,决定了显示图像的亮度。由于数字射线检测技术中探测器拥有较宽的动态范围,通过调整窗宽窗位,可以改变关注区图像细节(缺陷)对比度,使细节(缺陷)图像更加清晰。

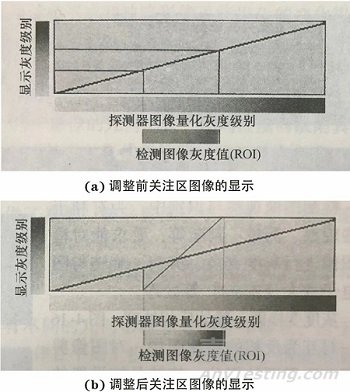

窗宽窗位(对比度亮度)的调整过程如图2所示,一般地,关注区图像可能只占检测图像灰度分布范围的一小部分,因此在调整前关注区图像的显示灰度区可能很小,目视难以识别灰度差小的细节。窗宽窗位调整后,关注区图像的灰度分布范围被改变为可显示的最大范围(或较大范围),从而使得关注区细节图像灰度差拉大,可以目视识别该细节图像。

图2 窗宽窗位(对比度亮度)的调整过程示意

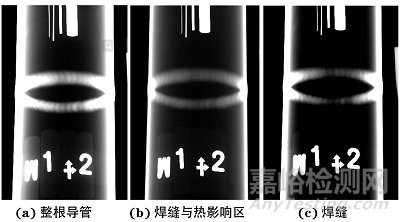

对检测图像中的整根导管、焊缝与热影响区、焊缝(设置为关注区)进行窗宽窗位调整后得到的图像如图3所示。可以看出对焊缝与热影响区(将焊缝与热影响区设置为关注区)进行窗宽窗位调整后,此时显示图像的对比度和亮度有利于焊缝与热影响区处图像细节的观察与识别,如图3b所示;当对焊缝(将焊缝设置为关注区)进行窗宽窗位调整后,此时显示图像的对比度和亮度也有利于焊缝处图像细节的观察与识别,如图3c所示。

图3 金属导管环焊缝窗宽窗位调整后的检测图像

相关标准对窗宽窗位设置的要求

标准ASTM E2698-2018《数字探测器阵列射线检测技术方法》要求在检测中应使用某一固定的窗宽,在窗宽固定的前提下,可调整窗位以观察工件的整个厚度范围。

标准ASTM E2736-2017《数字探测器阵列射线检测技术导则》要求窗位的设置应使目标区亮度合适易于人眼分辨,而不是过白或过黑,在保持目标区合适亮度的情况下,窗宽的设置应使相应图像质量等级的像质计孔或丝清晰可见。对于厚度或密度存在差异的工件,可设置多个窗宽窗位来观察整个厚度或密度范围,每个窗宽窗位的设置应使相应图像质量等级的像质计孔或丝清晰可见。当被检工件的厚度变化范围很大时,应在厚度极值处放置像质计以表征图像质量,整个被检区域的图像质量都应满足要求。

由此可知,窗宽窗位设置的合适与否需要通过观察相应图像质量等级的像质计孔或丝是否能被识别或分辨来判断,只有相应图像质量等级的像质计孔或丝能被识别或分辨时,显示图像上目标区缺陷的视觉可分辨性才有保证。

观察变截面工件图像时的窗宽窗位设置

相关标准规定,对于变截面工件,当不能使用两个像质计时,允许只使用一个像质计来表征图像质量等级,该像质计应根据被检查的最薄壁厚度来选择,并放置在最厚壁处。此时若选用丝型像质计来表征图像质量等级,并将丝型像质计横跨在最厚壁和最薄壁处,即可通过观察丝型像质计来判断最厚壁和最薄壁处缺陷的视觉可分辨性。但目前数字射线检测设备配备的系统软件,大多只配置了能读取孔型像质计对比度灵敏度(CNR)值的模块,能读取丝型像质计CNR值的模块则需要额外配置。

对于变截面工件,若只选用一孔型像质计来表征检测图像质量,此孔型像质计应根据被检查的最薄壁厚度来选择并放置在最厚壁处。此时,最厚壁处因为放置有像质计,显示图像上最厚壁处缺陷的视觉可分辨性可通过分辨像质计上相应质量等级的小孔来保证;但在壁厚最薄处,因为没有放置像质计,显示图像上最薄壁处缺陷的视觉可分辨性就得不到保证,存在显示图像过亮或过暗时无法识别或分辨缺陷的风险。反观在胶片法射线检测的相关标准中,对于变截面工件,当不能使用两个像质计时,也允许只使用一个像质计来表征图像质量等级,即根据被检查的最薄壁厚度来选择像质计并放置在最厚壁处,保证底片上壁厚最薄处缺陷的视觉可分辨性。因此,对于数字射线检测变截面工件,当只使用一个孔型像质计表征图像质量等级时,还需验证所设置的窗宽窗位能保证最薄壁处的缺陷也具有视觉可分辨性。

变截面工件最薄壁处缺陷可视觉分辨性的验证思路

根据ASTM E2698-2018和ASTM E2736-2017标准以及相关标准要求,对于数字射线检测变截面工件拟只选用一个孔型像质计来表明图像质量时,可先进行以下验证:在壁厚最厚和壁厚最薄处各放置一个孔型像质计,这两个孔型像质计都以最薄壁为基准选择,如果所设置的窗宽窗位使两个像质计上相应图像质量等级的小孔都能清晰可见,即可知在该窗宽窗位下,显示图像上最厚壁和最薄壁处的缺陷是视觉可分辨的。将此时的透照参数以及窗宽窗位值固化于工艺卡中,只要在后续的正式检测中按工艺卡上的透照参数和窗宽窗位要求执行,就可以只放置一个孔型像质计来表征图像质量等级,该孔型像质计根据被检查的最薄壁厚度选择并放置在壁厚最厚处。笔者应用上述思路,对薄壁小径管环焊缝进行了数字射线检测。

3、薄壁小径管环焊缝的检测焊缝和热影响区的观察与评判

对于小径管焊缝,通常除了要对焊缝全长作100%射线检测外,还要求对焊接热影响区进行评判,受焊缝余高影响,热影响区的厚度与焊缝厚度存在差异,所以若要在正式检测时同时评判焊缝和热影响区两个厚度,但又只放置一个孔型像质计,则必须先对所设的窗宽窗位进行验证,表明在所设的窗宽窗位下,显示图像上最薄壁处即热影响区处的缺陷也能清晰可见。

笔者选取一尺寸为ф38 mm×0.9 mm的铝合金薄壁小径管进行试验,要求射线透照质量等级为2-2T,薄壁小径管环焊缝实物如图4所示。采用双壁双影法对此环焊缝进行垂直透照,射线穿透厚度在热影响区为1.8 mm,在焊缝区由于余高的影响在5 mm左右,由于射线穿过的最薄壁处(热影响区)厚度小于6.35 mm,故选取ASTM E1025-2005标准中的5号孔型像质计(厚度为0.13 mm)来表征图像质量。受小径管的形状影响,孔型像质计不易放置,需要将孔型像质计放置于与管子透照特性相似、厚度分别等于热影响区厚度与焊缝厚度的铝合金垫片上,并将垫片置于管焊缝射线源一侧。

图4 薄壁小径管环焊缝实物

将两块5号像质计分别放置于厚度为1.8 mm和5 mm的铝合金垫片上,所形成的透照图像如图5所示,其透照参数和窗宽窗位设置调整界面如图6所示。调整透照参数,使两个像质计上2T孔的CNR值不小于2.5,表明透照质量等级已达2-2T;然后调整窗宽窗位,使两个像质计上的2T孔清晰可见,表明热影响区和焊缝区的缺陷都已能够通过目视分辨。将此时的透照参数以及窗宽窗位值固化于检测工艺卡中,只要在后续的正式检测中,按工艺卡上的透照参数和窗宽窗位要求执行,就允许只采用一个孔型像质计来表征图像质量等级,该孔型像质计应根据被检查的最薄壁厚度来选择并放置在最厚壁处,同时,该验证思路已被特种工艺评审通过。

图5 5号像质计分别置于不同厚度铝合金垫片上的透照图像

图6 透照参数和窗宽窗位设置调整界面

实践证明,在合适的对比度、亮度条件下,同时评判焊缝和热影响区两个不同厚度的检测图像是可行的,在后续的正式检测中只放置一个孔型像质计也能保证最薄壁处缺陷的视觉可分辨性,只要经验证表明在设定的透照参数和窗宽窗位下能目视分辨两个厚度图像质量等级所要求的像质计图像即可。同时这也说明,利用数字射线检测技术中探测器动态范围宽的特点,在保证透照质量的前提下,可通过调整窗宽窗位来实现在同一显示图像中对一定厚度范围工件的观察和评判。另外也需注意,窗宽窗位调整仅适用于数字图像的观察和评判,不适用于透照质量的调整,即调整窗宽窗位改变不了系统软件上的CNR值。

固定垫片的工装板对薄壁管检测的影响

在对铝合金薄壁小径管环焊缝进行双壁双影法检测时,受小径管结构影响,孔型像质计不易放置于管子本体上,故选取了与管子同材料、厚度分别等于热影响区厚度和焊缝厚度的铝合金垫片来放置像质计,而铝合金垫片的固定方式对最终的透照质量还存在一定影响。笔者用工装亚克力板固定两块不同厚度的垫片并将亚克力板放置于垫片之后(见图7),得到该放置方式下的透照图像(见图8),此时发现要将目标区的数字探测器响应值控制在要求的范围内尚存在困难。

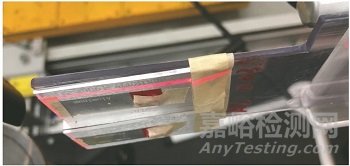

图7 工装亚克力板置于垫片后的图示

图8 工装亚克力板置于垫片后的透照图像

经过调整发现,当用于固定垫片的工装亚克力板与垫片错位放置时(见图9),目标区的数字探测器响应值问题得到解决,此时透照得到的图像如图10所示。说明对于铝合金薄壁小径管环焊缝的数字射线检测,由于薄板对射线的衰减程度小,用于固定垫片的工装亚克力板对射线的衰减就不能忽略,这点从图8和图10中(可分辨工装亚克力板的轮廓)也能看出。因此,在需要将孔型像质计放置于垫片上而垫片需要用工装板固定时,应将工装板与垫片错位放置,以避免工装板对射线的衰减进而影响透照图像质量,这点在检测薄壁工件时尤为重要。

图9 工装亚克力板与垫片错位放置图示

图10 工装亚克力板与垫片错位放置时的透照图像

4、结语

基于数字射线检测技术中数字图像的特点和窗宽窗位调整对数字图像显示效果的影响,根据相关标准要求以及对于变截面工件允许只使用一个像质计的要求,提出了在正式检测前先对变截面工件壁厚最薄处进行缺陷视觉可分辨性验证以固化窗宽窗位的思路,并对铝合金薄壁小径管环焊缝进行了数字射线检测,验证了该思路的有效性,并得到了特种工艺评审的认可。同时对固定垫片的工装板对薄壁管检测的影响进行探讨,以期为薄壁工件的数字射线检测工艺提供参考。