本文基于ISO16750标准中的专业基础性试验内容和主流整车企业使用的供货规范VW80000最新版,针对3.5t以下汽车电气和电子部件,对于部件的使用寿命试验中的机械/液压耐久性试验项目进行了详细的阐述。通过对机械/液压耐久性试验项目的性能计算及温度负荷谱的应用,来验证部件的功能完好且所有参数符合规范要求。

近年来,新能源汽车在国内已经成为了人们出行不可或缺的重要交通工具,与我们的生活息息相关。我们在汽车使用中进行的各种功能循环和运行循环必不可少,例如:刹车动作、座椅调节循环、开关/按钮动作等。汽车的电气和电子部件的使用寿命则成为汽车整车质量中的关键一环,其部件的耐久性则是使用寿命的一个重要的组成部分。随着新能源汽车的逐步普及,对于汽车的电气和电子部件使用寿命也成为了各汽车企业开发的重要指标,为此企业往往需要投入大量的时间、费用。作为第三方检测机构为中小企业提供合理、可靠的标准检测,为让国产化汽车走向国际市场,在检测方式、检测环境、检测标准上都亟待改进。

本文基于国际标准化组织ISO 16750系列标准,重点介绍主流整车企业使用的供货规范VW80000最新版中对3.5t以下汽车电气、电子部件的使用寿命试验中的机械/液压耐久性试验方法和解析。

机械/液压耐久性试验

1、试验介绍

汽车的电气/电子部件的使用寿命试验作为检测汽车的整车质量中的关键一环,其重要性不言而喻。使用寿命试验分为三个主要试验项目,分别是:机械/液压耐久性试验、高温耐久性试验、温度周期耐久性试验。

由此可见,耐久性试验是机械,机电,家电等产品在设计过程中验证产品使用寿命的重要的试验项。一般是由检测机构控制被测样品在标称的使用条件下(或略高于标称标准)进行规定次数的运行试验,判定标准一般为在试验完成后样品功能不丧失,结构或电气性能不产生危及使用者安全的缺陷,或不会因强度下降而有可能会产生上述后果的判定为合格。常见于各GB、IEC、UL和CE等标准。

本次对使用寿命试验中的“机械/液压耐久试验”进行解析,机械/液压耐久试验”是汽车电气和电子部件的使用寿命期间的功能循环或动作循环中的专业基础性试验方法。

2、试验目的

本试验模拟各部件在车辆使用寿命期间的功能循环或动作循环,是为了验证该部件功能/动作循环的质量和可靠性,例如:刹车动作、座椅调节循环、开关/按钮动作等。

3、试验规范

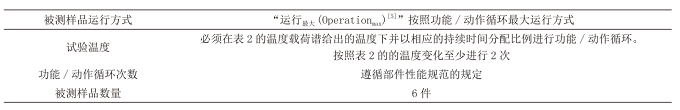

试验详情必须按照各部件功能/动作循环性能规范的规定,见表1。

表1 使用寿命试验参数-机械/液压耐久性试验

在进行试验时,车辆中的部件安装位置必须重现。

如果冷却回路在线,则冷却液的温度应能跟踪相应试验温度达到限值的最小冷却温度Tcool,min和最大冷却温度Tcool,max。仅环境温度在高于冷却液的温度限值上波动。

4、试验要求

被测样品在试验前、试验期间和试验后功能完好且所有参数符合规范要求。应通过持续的参数监控进行验证。如果在试验期间不能充分监控组件的功能,在试验持续时间的25%、50%和75%进行中间测量且只能按照顺序顺序计划进行参数检测。中间测量必须作为参数试验(大)进行验证。

必须对连续参数监控的数据评估漂移、趋势和不规则行为或异常现象。

用于冷却剂回路部件:在试验后,必须用带20倍放大的立体显微镜检查冷却剂通道中的镀铜配件。检查中不允许发现缺陷或铜腐蚀。

5、性能计算

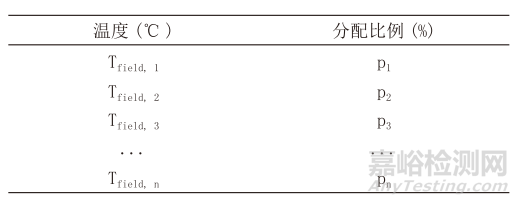

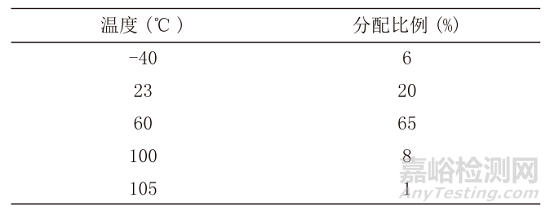

各部件所应用的温度载荷谱用于计算在试验期间完成的机械/液压功能/驱动循环的数量,如表2所示。

表2 温度载荷谱

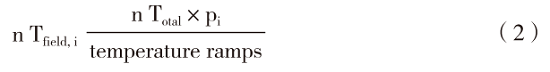

表2中将要试验的机械/液压功能/驱动周期从使用的温度载荷谱分布到每个温度Tfield,1... Tfield,n,使用以下方程:

机械/液压功能/驱动循环必须机械/液压耐久性试验的温度曲线进行试验,必须至少执行2个温度斜坡。为此,等式(1)必须扩展如下如下:

式中:

n Tfield,i—对于温度增量Tfield机械/液压功能/驱动循环数;

n Total—要试验的机械/液压功能/驱动循环次数;

pi—在现场Tfield温度下部件的机械/液压功能/驱动循环的百分比份额;

temperature ramps(温度斜坡)—温度斜坡数必须执行至少两个温度斜坡。

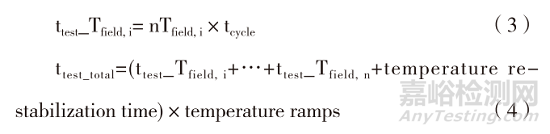

总的试验持续时间可以由下列方程得出:

式中:

tcycle—需试验机械/液压功能/驱动循环的时间;

ttest_Tfield,i—在温度值Tfield,i的试验时长;

temperature re-stabilization time(温度再稳定时间)—在一个温度梯度为温度斜坡的温度值之间的温度再稳定的持续时间。

如果存在冷却剂回路,冷却剂温度必须跟踪相应试验温度达到限值的最小冷却温度Tcool,min和最大冷却温度Tcool,max。仅环境温度在高于冷却液的温度限值上波动。

应用试验

为了验证“机械/液压耐久性试验”使用寿命试验,我们用电子控制器单元(ECU)为例进行试验。

当电子控制器单元(ECU)的功能/驱动循环数为100 000个循环,循环持续时间tcycle为8 s/cycle,温度再稳定时间为240 min,且温度负荷谱如表3所示:

表3 电子控制器单元(ECU)的温度负荷谱

“机械/液压耐久性试验”寿命试验的试验持续时间计算如下:

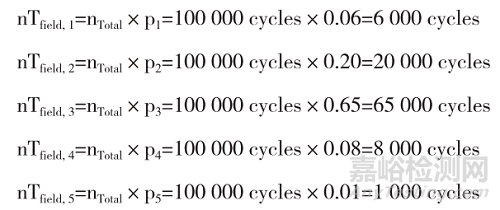

所有在表3温度载荷谱中指明的温度下,电子控制器单元(ECU)的功能/驱动循环的百分比数用方程式(1)来计算:

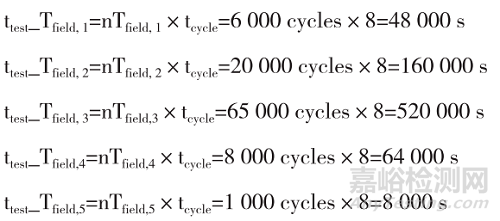

用方程(2)计算各自温度的部分试验持续时间:

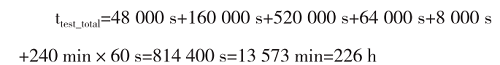

使用方程(3)计算“机械/液压耐久性试验”寿命测试的总测试持续时间:

电子控制器单元(ECU)总试验时间ttest_total = 226 h。

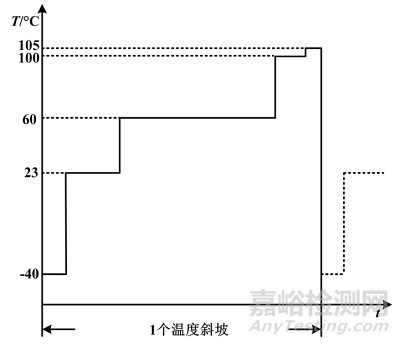

电子控制器单元(ECU)的机械/液压耐久性测试的温度曲线见图1。

图1 机械/液压耐久性测试的温度曲线

结语

随着国际汽车市场竞争越来越激烈,我国国产化汽车的发展从新能源混合到全新新能源汽车发展迅速,作为第三方检测机构应该在行业内启到推动作用,带领行业内中小汽车企业国际化方向发展,引入新国际汽车行业标准并结合我国国产自主化设计,制定并改进检测方法。因此,本文基于ISO16750标准中基础检测方法,结合主流整车企业使用的供货规范VW80000最新版,对汽车部件使用寿命试验中的一项重要试验“机械/液压耐久性试验”进行了详细解析及试验举例。敦促提升检测能力,有助于我国汽车电子技术和装备领域的标准化转换工作推进,有利于促进国内汽车市场消费、提高综合竞争力,同时推动产业高质量发展。

引用本文:奚迪,王魁栋,乐俊.汽车电气和电子部件的机械/液压耐久性试验解析[J].环境技术,2023,41(02):46-48+55.