您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2021-09-10 20:45

石油钻杆是一种油田钻井工具,是石油钻柱的主要组成部分,钻井过程中起着连接钻柱、输送泥浆和传递扭矩等作用,工作时承受压缩、拉伸、扭转、弯曲等复杂载荷,并经受强烈的振动和冲击作用。目前石油钻杆均是由钻杆接头和管体经摩擦焊焊接而成,焊接后对焊缝区进行局部调质热处理。研究发现,钻杆焊缝区的低应力脆性断裂现象最为常见,焊缝区成为整个钻杆的薄弱区域,因此控制焊缝区的力学性能是保证钻杆质量的关键,而冲击韧性是判断钻杆焊缝区力学性能的关键指标。某公司根据API SPEC 5DP:2009 Specification for Drill Pipe 采用摩擦焊工艺生产了一批规格为ϕ168.30mm×15.88mm、钢级为S135的PSL-3级别的钻杆,生产后对焊缝区进行力学性能抽检时发现3个钻杆的焊缝区冲击试样韧性低,不符合要求。为找到冲击韧性低的原因,研究人员对其进行了一系列检验和分析。

01冲击试验及结果

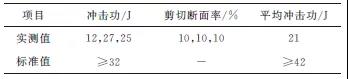

按照API SPEC 5DP:2009的要求,随机取一个钻杆抽检该批钻杆焊缝区的冲击韧性,沿焊缝区纵向取3个尺寸为10mm×10mm×55mm的冲击试样,该组试样编号为A1,试验温度为-20℃,按照ASTM E23:2018 Standard Test Methods for Notched Bar Impact Testing of Metallic Materials 的技术要求,使用摆锤式冲击试验机进行夏比V形缺口冲击试验,结果见表1。

表1 A1组试样的冲击韧性

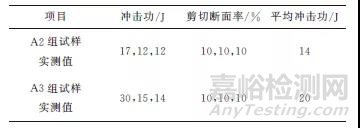

由表1可见,焊缝区的冲击韧性很低,不符合API SPEC 5DP:2009 的要求。根据API SPEC 5DP:2009的要求,在同一试样上复取两组冲击试样进行试验,两组冲击试样分别编号为A2和A3,结果见表2。

表2 A2和A3组试样的冲击韧性

从试验过程来看,试验方法与试验设备相同,试验温度均为-20℃,A1组试样与复取A2,A3两组试样冲击功基本相同,排除与其他试样混淆的因素,对试样加工尺寸及V形缺口进行检查也符合ASTM E23:2018的要求,因此冲击试验本身并无问题。

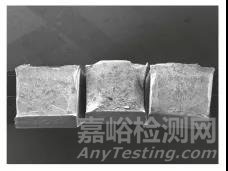

从表1,2中可以看出3组试样冲击功基本相同,均为20J左右,剪切断面率为10%,A1组冲击试样断口宏观形貌见图1,可见断口整体较为平坦、光亮,具有脆性断裂特征,断口边缘有少量剪切唇。

图1 A1组冲击试样断口宏观形貌

02理化检验及结果

2.1拉伸试验

按照API SPEC 5DP:2009的技术要求,在同一钻杆焊缝上取直径为12.5mm的圆棒拉伸试样,按照ASTM E8/E8M:2016a Standard Test Methods for Tension Testing of Metallic Materials 的技术要求,采用电液伺服万能试验机进行拉伸试验,结果见表3,可见焊缝区拉伸性能

符合API SPEC 5DP:2009的要求,属正常控制范围,无异常。

表3 焊缝的拉伸性能

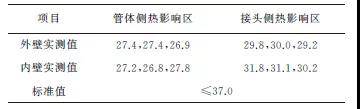

2.2硬度试验

按照API SPEC 5DP:2009的技术要求,沿钻杆焊缝区取纵向全截面硬度试样,在两侧热影响区按照ASTM E18:2019 Standard Test Methods for Rockwell Hardness of Metallic Materials 的要求进行洛氏硬度试验,结果见表4,可知钻杆焊缝区硬度符合API SPEC 5DP:2009的要求。

表4 热影响区硬度

2.3横向侧弯试验

根据API SPEC 5DP:2009的技术要求对焊缝区进行横向侧弯试验,取长度为200mm、宽度为9.5mm的两个全壁厚试样,采用38.1mm的弯芯进行横向侧弯试验,试样在顺时针和逆时针的两翼弯曲形成角度不大于40°时,均无裂纹,符合标准的要求。

2.4金相检验

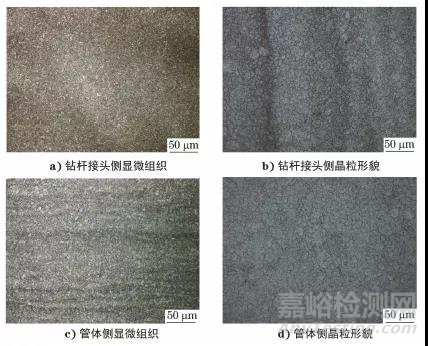

按照GB/T 13298—2015《金属显微组织检验方法》和GB/T 6394—2017《金属平均晶粒度测定方法》的技术要求,垂直于焊缝取2个纵截面金相试样,采用金相显微镜对试样进行观察,结果见图2。可见钻杆接头侧、管体侧的显微组织主要为回火索氏体+少量铁素体,且均不存在未回火马氏体及粗大的过热组织。钻杆接头侧、管体侧的晶粒度等级均为9.0级,高于内控标准7.0级。

图2 焊缝区显微组织形貌

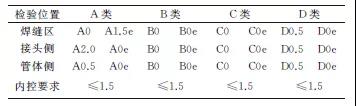

2.5非金属夹杂物检验

按照ASTM E45:2018的技术要求垂直于焊缝取纵截面试样,采用金相显微镜进行非金属夹杂物检验,结果见图3和表5。可见钻杆接头侧和焊缝区A类非金属夹杂物含量较多,焊缝区评级为1.5级,接头侧评级为2.0级。

图3 焊缝试样不同位置的非金属夹杂物形貌

表5 焊缝试样不同位置的非金属夹杂物检验结果

2.6化学成分分析

按照ASTM A751:2014a Standard Test Methods, Practices, and Terminology for Chemical Analysis of Steel Products 的要求对钻杆接头及管体进行化学成分分析,可知钻杆接头硫元素含量超过API SPEC 5DP:2009的要求值。

2.7扫描电镜及能谱分析

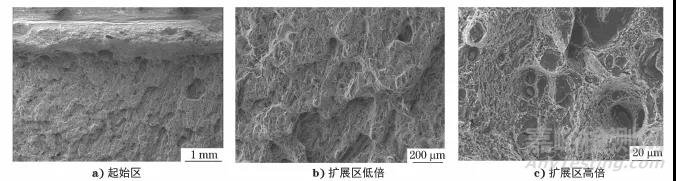

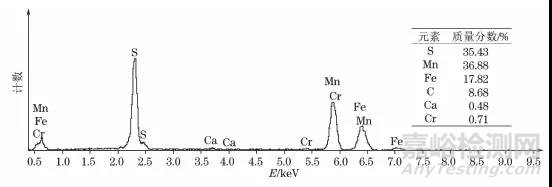

对A1组其中一个冲击试样断口进行扫描电镜(SEM)分析,图4为冲击试样断口的SEM形貌。由图4a)和图4b)可见,断口呈密集沟壑状;由图4c)可见,有些沟壑里及细小韧窝里面存在细小的块状黑色物质,局部平面上存在大量块状的黑色物质,个别长条黑色块状物质长达100μm。对这些黑色块状物质进行能谱(EDS)分析,结果见图5。可见黑色块状物质主要组成元素为硫、锰和铁,其质量分数分别为35.43%,36.88%,17.82%,其余元素为碳、钙、铬,可以推断该黑色块状物质为FeS和MnS混合夹杂物。

图4 冲击试样断口不同位置的SEM形貌

图5 冲击试样断口黑色块状物质EDS分析结果

03冲击韧性低的原因分析

该批钻杆焊缝试样除冲击韧性不合格,其余力学性能均符合API SPEC 5DP:2009的要求。焊缝两侧显微组织为回火索氏体+少量铁素体,不存在未回火马氏体和粗大的过热组织,焊缝区存在较多的A类非金属夹杂物,细系达到1.5级。管体材料磷、硫含量较低,非金属夹杂物等级也较低,但是钻杆接头材料的硫元素含量超标,质量分数为0.016%,A类非金属夹杂物粗系达到2.0级且含量较多。通过对焊缝冲击试样断口宏观及微观分析可以判断,断口处存在较多的FeS和MnS混合非金属夹杂物。由于冲击试样断口处A类非金属夹杂物含量多,破坏了焊缝区组织的连续性,非金属夹杂物的塑性、弹性与钢材的有很大差别,非金属夹杂物无法与钢材同步塑性变形,因而在非金属夹杂物周围产生越来越大的应力集中,形成了弱结合面,受到冲击力时,弱结合面处先产生裂纹,最终裂纹在焊接结合面上扩展而导致试样断裂,因此试样焊缝区的非金属夹杂物含量多会使冲击韧性大大降低。钻杆接头材料里的硫元素生成于冶炼过程,大部分硫元素成群聚集于枝晶晶界形成硫化物,热轧管过程中的硫化物易于变形,往往呈细长纺锤形伸展分布在带状组织中,造成钢材的各向异性。摩擦焊时钻杆接头和管体在高温、高压环境下进行焊接,随着焊接面金属的塑性流动,改变了硫化物原分布方向,由原平行于钻杆接头轴线方向变为平行于焊缝方向,即垂直于轴线方向,故硫化物沿焊缝分布。

该焊缝试样由于焊缝区A类非金属夹杂物含量多,破坏了组织的连续性,导致冲击韧性不符合API SPEC 5DP:2009的要求,但是抗拉强度却达到880MPa。相关研究显示,试样在受拉应力时,拉应力垂直于焊缝结合面,均匀的分布在整个焊缝结合面上,因此非金属夹杂物产生的裂纹扩展速度较缓慢,但是试样受冲击力时,焊缝结合面处受不均匀的剪切应力,由非金属夹杂物形成的裂纹扩展速度较快。因此,非金属夹杂物形成的弱结合缺陷对焊缝试样拉伸强度影响不大,但是对焊缝试样的冲击韧性影响很大。

04结论及建议

(1) 钻杆焊缝区冲击韧性低,不符合API SPEC5DP:2009的要求,是由于焊缝区A类非金属夹杂物含量多,破坏了组织的连续性,受到冲击力时,缺陷的弱结合面处先产生裂纹,裂纹快速扩展最终导致试样断裂。

(2) 钻杆接头材料硫元素含量高,A类非金属夹杂物级别高、含量多,是焊缝区产生较多A 类非金属夹杂物缺陷的主要原因。

(3) 焊缝区非金属夹杂物形成的弱结合缺陷对拉伸强度影响不大,但是对焊缝试样的冲击韧性影响很大。

(4) 建议钻杆接头入厂增加非金属夹杂物检验,确保钻杆接头材料纯净度符合要求,从而保证钻杆摩擦焊焊缝区性能符合标准要求。

作者:杨晓峰,高斌强,吕海英

单位:上海海隆石油钻具有限公司

来源:《理化检验-物理分册》2021年7月

来源:理化检验物理分册